复合材料层合板热-力作用下的失效研究

2017-08-28龙连春侯剑南王兆坤

龙连春,侯剑南,王兆坤,白 健

(北京工业大学机械工程与应用电子技术学院,北京 100124)

复合材料层合板热-力作用下的失效研究

龙连春,侯剑南,王兆坤,白 健

(北京工业大学机械工程与应用电子技术学院,北京 100124)

碳纤维复合材料力学性能优异,在航空航天等领域广泛使用,其在热-力联合作用下的损伤失效研究对于结构的损伤破坏和强度预测具有重要意义。发展了热力耦合条件下复合材料结构渐进损伤分析方法,建立了三维有限元热烧蚀模型,并验证了计算模型的可靠性;采用三维Hashin失效准则,结合材料刚度突然退化模式,建立了失效分析模型,仿真分析了热-力联合作用下复合材料层合板损伤演化全过程。结果表明,该方法不仅能够较好地模拟复合材料层合板从局部失效的萌生、扩展直至结构完全失效的全过程,而且可以直观地显示结构的损伤失效模式,预测结构在不同条件下的承载能力。

复合材料层合板;热力耦合;渐进损伤;失效准则

0 引言

碳纤维复合材料因优异的力学性能广泛应用于航空航天等领域。碳纤维复合材料在湿热等环境下的工作可靠性已成为研究热点[1]。局部剧烈加热引起温度升高会造成结构材料产生一系列复杂的物理化学变化,材料强度下降的同时,积累的热量使结构温度升高甚至使材料产生熔化、气化,直至烧蚀。在热-力联合作用下,复合材料结构也可能产生基体裂纹、纤维断裂、纤维基体剪切破坏、分层等局部失效,局部失效扩展将导致结构最终失效破坏。研究碳纤维复合材料结构在局部受热与力载荷共同作用下的失效行为,对其高温环境下的使用可靠性以及失效预测具有重要意义[2]。

复合材料结构的失效机理复杂,得到了广泛的关注。Lachaud等[3]通过建立数值仿真模型对C/C复合材料表面烧蚀过程中发生的损伤和破坏进行仿真。Young等[4]研究了激光烧蚀下复合材料板的孔洞形状及形貌,从热力耦合的角度对激光辐照复合材料板功能失效进行了研究。Negarestani等[5]基于有限单元法,运用顺序去除单元方法预测激光作用碳纤维复合材料的热影响区域和单元破坏机制。Cheng等[6]对激光在碳纤维复合材料板上开孔进行了研究,通过有限差分法构建的数值模型进行分析并与实验结果进行了对比。Young等[7]研究了激光钻孔对热塑性复合材料APC-2A/AS4静态拉伸强度、刚度及疲劳寿命的影响,并建立了最大应力与疲劳失效时间的能量函数关系式。Lu等[8]通过建立三维有限元模型分析了CF/EP复合材料的热应力分布情况。采用生死单元法研究了不同区域热应力分布。

在复合材料结构渐进损伤失效研究方面,张飞等[9]针对复合材料层合板经激光烧蚀后造成的损伤,综合考虑了不同损伤模式及其相关性,提出了一种能较好预测含损伤复合材料层合板强度及破坏模式的方法。Lapczyk等[10]描述了适合预测纤维增强复合材料失效及失效后行为的损伤模型。模型针对平面应力问题,未损伤材料表现为线弹性,使用Hashin理论作为预测损伤的起始准则,破坏过程的演化则是基于损伤过程中的断裂能量。Dong等[11]采用各向异性损伤分析模型研究了三维编织复合材料的失效过程,描述了编织复合材料的损伤过程。刘玉佳等[12]改进了湿热条件下复合材料本构关系,模拟了不同湿热条件下开孔层合板从损伤萌生至最终失效的损伤扩展过程,预测了相应条件下的极限强度。常新龙等[13]研究了激光-机械载荷联合作用下复合材料层合板的渐进式破坏规律。根据激光对碳纤维层合板的一维烧蚀模型改进了桥联模型,并应用改进的桥联模型计算了层合板渐进式拉伸破坏强度。Liu等[14]回顾了复合材料层合板的损伤模拟和有限元分析的进展。目前对复合材料在热-力联合作用下失效的研究已取得了一定进展,但以热力耦合形式,尤其对于力载和局部热载共同作用下考虑烧蚀效应的复合材料失效分析,准确模拟仍然相当困难。因此,热-力联合作用下复合材料层合板的失效分析规律尚待更深入研究。

本文模拟了碳纤维/环氧树脂复合材料层合板局部受热烧蚀的温度场,建立了三维有限元热烧蚀模型,并将模拟计算结果与实验结果进行对比,验证了仿真模型及算法的准确性;在此基础上,结合三维Hashin失效准则和材料刚度退化模式,建立了热-力联合作用下复合材料层合板失效分析模型,并对失效历程进行了模拟分析,研究了考虑热烧蚀引起结构完整性缺失的情况下,复合材料层合板在热-力联合作用下从失效的萌生、扩展直至完全失效的全过程,预测结构在特定条件下的承载能力。

1 复合材料渐进损伤失效分析方法

复合材料渐进损伤分析一般包含应力计算、失效分析和材料刚度退化3部分[15]。当应力满足一定条件,结构出现损伤,导致损伤区域材料刚度降低,结构承载力下降。而复合材料在热载荷作用下,材料力学性能将发生变化。综合上述两点,形成了热-力联合作用下复合材料层合结构渐进损伤仿真模型。首先利用数值模拟的方法研究局部受热碳纤维复合材料层合板的瞬态热效应[16],在此基础上,运用顺序热-力耦合方法,考虑热载和力载联合作用的情况,对复合材料层合板进行渐进损伤分析,分析其损伤规律。

热-力耦合作用下复合材料失效分析流程如下:

1) 建立参数化有限元模型,给定材料参数、几何参数、载荷及边界条件。

2) 对结构进行局部热烧蚀分析,采用生死单元法,根据材料烧蚀温度确定结构是否烧蚀及烧蚀后的结构形貌。

3) 对剩余结构进行热-力耦合下的应力分析,根据应力、应变计算结果,应用三维Hashin失效准则,判断结构是否出现损伤。

4) 若结构出现损伤,则应用结构总体破坏判据判断是否发生破坏;若未发生破坏,则对损伤单元进行材料刚度退化并增加温度分析载荷步,然后回到步骤2)重新进行应力分析。

5) 若结构未出现损伤,则增加温度分析载荷步,回到步骤2)再次进行应力分析。

6) 增加载荷步直至层合板结构整体破坏。

1.1 结构热应力分析

采用有限元分析方法求解热应力,将温度载荷转化为与其相当的节点力。一方面,热环境的作用会导致复合材料本身的力学性能变化。另一方面,局部升温使复合材料结构内产生热变形与应力,导致基体、纤维或界面发生变化或破坏,使复合材料结构的刚度和强度发生变化。复合材料计及温度变化的本构关系为

σ=QT(ε-αΔT)

(1)

其中,σ表示应力,ε表示应变,α表示热膨胀系数,ΔT表示温度的变化,QT表示考虑热变化的刚度矩阵。

1.2 失效准则

为同时预测各损伤模式的损伤起始状态、最终失效状态和极限载荷,以三维Hashin失效准则作为失效判据,具体表达式[17]如下:

(1)纤维拉伸失效

(2)

(2)纤维压缩失效

(3)

(3)基体拉伸失效

(4)

(4)基体压缩失效

(5)

(5)基体纤维剪切失效

(6)

(6)拉伸分层失效

(7)

(7)压缩分层失效

(8)

其中,σ11、σ22、σ33为复合材料层合板各单层的正应力,τ12、τ13、τ23为复合材料层合板各单层的切应力,XT、XC为纤维方向拉伸强度和压缩强度,YT、YC为面内垂直于纤维方向的拉伸强度和压缩强度,ZT、ZC为层合板厚度方向的拉伸强度和压缩强度,S12、S13、S23为复合材料层合板各单层剪切强度。

1.3 刚度退化过程模拟

利用复合材料性能突然退化模型对损伤材料进行刚度退化,从而使失效区域的刚度降低。一旦单元出现损伤,则根据具体的失效模式对该单元的弹性模量进行相应的折减。当两种损伤失效模式相互叠加时,认为材料发生二次破坏。Chang刚度退化方法直接将对应的材料参数退化为0,过于保守。Camanho等结合大量实验提出了Camanho刚度退化方法,该方法给出了各种破坏方式下的折减刚度系数。

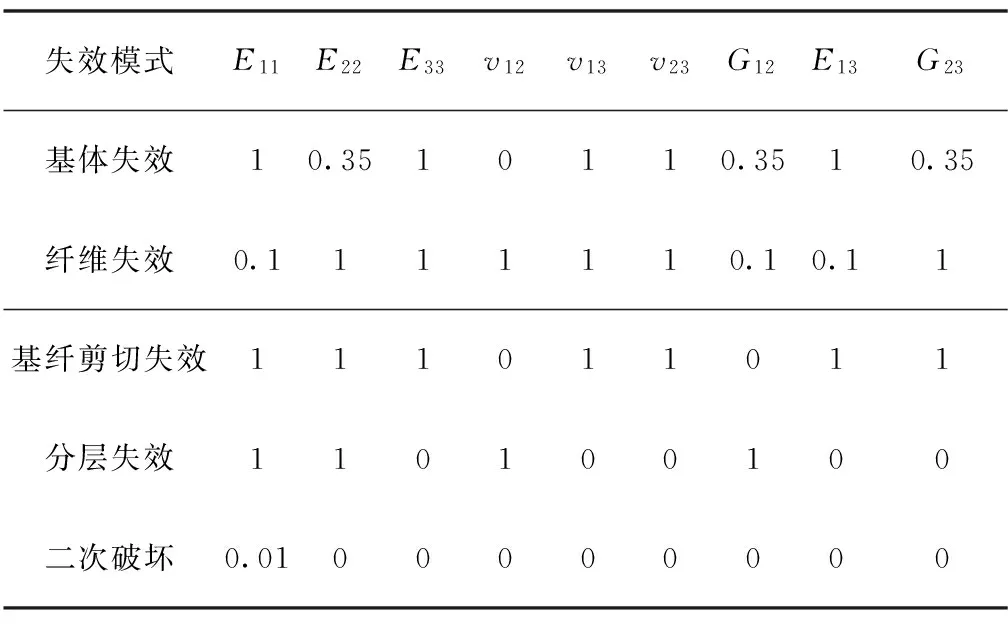

本文材料刚度退化系数参考实验数值,同时考虑对材料参数的限制条件(式(9)),提出材料性能退化方式,材料性能参数退化的具体形式如表1所示。当材料发生二次失效时任务材料基本丧失承载力,且由于有限元分析中材料参数不能取0,因此对于二次破坏的E1值取退化倍数0.01。

(9)

表1 材料刚度退化参数

2 模型验证及算例分析

为说明本文建立的热力耦合作用下层合板渐进损伤仿真分析方法模型,首先对开孔复合材料层合板进行常温渐进损伤失效仿真,分析验证渐进损伤分析方法的可行性;然后对局部受热烧蚀碳纤维复合材料层合板的温度场进行分析,并与实验测试结果对比;最后基于上述的温度场分析结果,利用热力顺序耦合分析方法,结合渐进损伤失效分析模型,完成热-力联合作用下复合材料层合板的渐进损伤失效分析。

2.1 开孔复合材料层合板渐进损伤失效

2.1.1 层合板几何构型

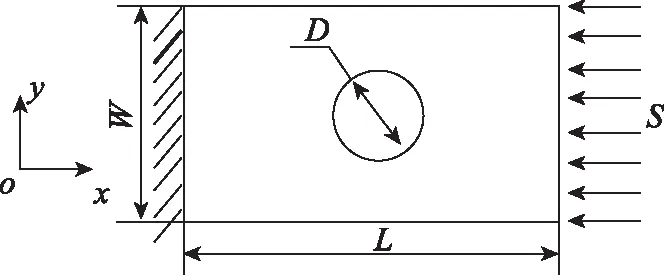

复合材料开孔层合板几何构型如图1所示,为

T300/976铺设的层合板,长度L为50.80mm,宽度W为25.40mm,开孔直径D为6.35mm,厚度为3.43mm。左端固定,右端施加水平向左压缩载荷。

材料力学性能数据参考文献[18],见表2、表3。

图1 开孔层合板几何构型Fig.1 Geometry configuration of the composite laminates with an open hole

弹性模量数值/MPa剪切模量数值/MPa泊松比数值Exx156500Gxy6960vxy0.23Eyy12960Gxz6960vxz0.23Ezz12960Gyz4090vyz0.23

表3 T300/976单层板材料强度参数表

2.1.2 实验件有限元模型

复合材料层合板铺层顺序为[0/90]6s。对每层复合材料进行网格划分,取单层厚度作为单元厚度,并根据各铺层角度旋转每层单元坐标系,指定材料特性主轴方向。本文对于应力分析采用SOLID185单元,对于热烧蚀分析采用SOLID70单元以及SURF12单元,计算完成后根据单元表提取单元应力,并将其带入失效准则进行失效判断。

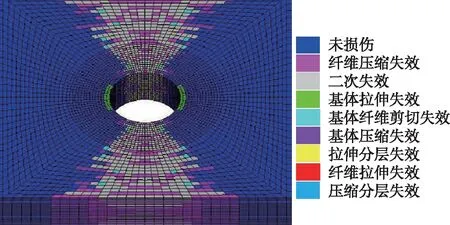

2.1.3 极限强度预测

压缩位移载荷下开孔复合材料层合板整体最终失效状态如图2所示。在压缩载荷作用下,复合材料层合板在开孔周边纵向主要产生了基体压缩失效,纤维压缩失效,基体纤维剪切失效和二次失效,当失效区域延伸至层合板两侧边缘时,层合板结构失去承载力。同时,在圆孔左右两侧边缘处0°铺层,由于垂直于纤维方向拉应力的存在而产生了基体拉伸失效模式。最终失效载荷与实验结果对比情况如表4所示。

图2 整体完全失效图Fig.2 Completely failure diagram of the structure

试样数值模拟值/N实验测量值/N误差T300/976层合板33504.7937113.979.7%

由上述数据可知,数值模拟结果与实验结果误差为9.7%,对于这类复杂损伤机理的模拟,说明该分析模型准确性较好。

2.2 局部受热烧蚀复合材料层合板仿真分析

2.2.1 模型设置

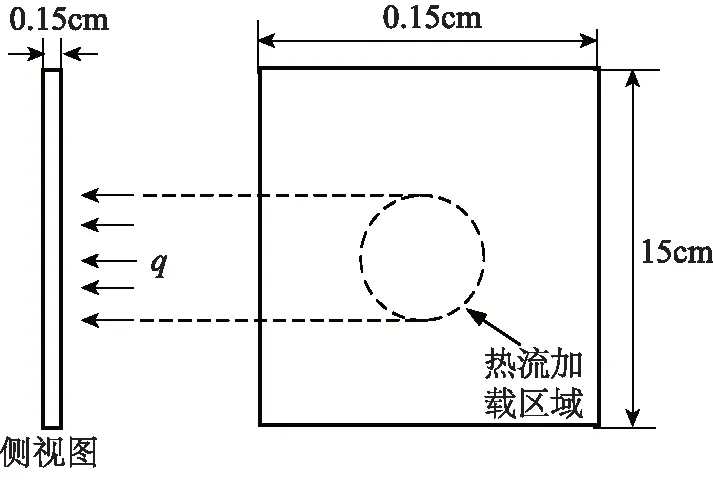

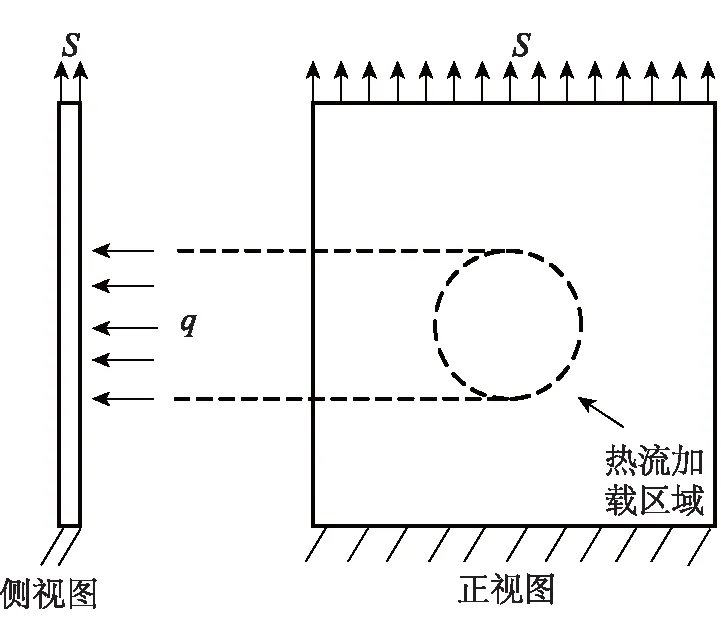

复合材料层合板试件为T700/603铺设层合板,几何构型如图3所示,试件尺寸为15cm×15cm×0.15cm,铺层顺序为[±45/0/90/0]s,0°铺层方向为垂直向上,辐照热流密度为1256W/cm2,热流加载圆形区域直径为3.85cm,材料的密度为1.65g/cm3,随温度变化材料参数如图4所示。其中,热传导系数的相关数据见文献[19],比热容的数据见文献[20]。

图3 层合板几何构型Fig.3 Geometry configuration of composite laminates

图4 计算模型中随温度变化的材料参数Fig.4 Temperature-dependent thermal properties of the material used in the model

2.2.2 数值模拟结果分析

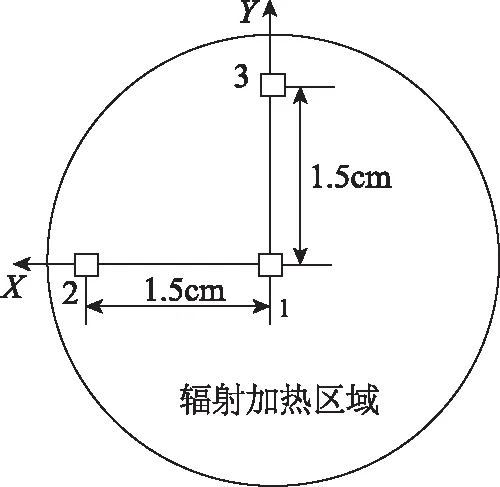

为了验证数值模拟的结果,在热流加载区域的背面取3个样本点,将模拟结果与实验测试结果进行对比。样品点选取位置如图5所示,其中,Y轴为0°铺层方向,点1位于光斑区域中心,点2和点3分别位于水平和垂直方向,距离点1的距离为1.5cm。

图5 实验试件背面样本点位置示意图Fig.5 Sketch of sample points on the back surface

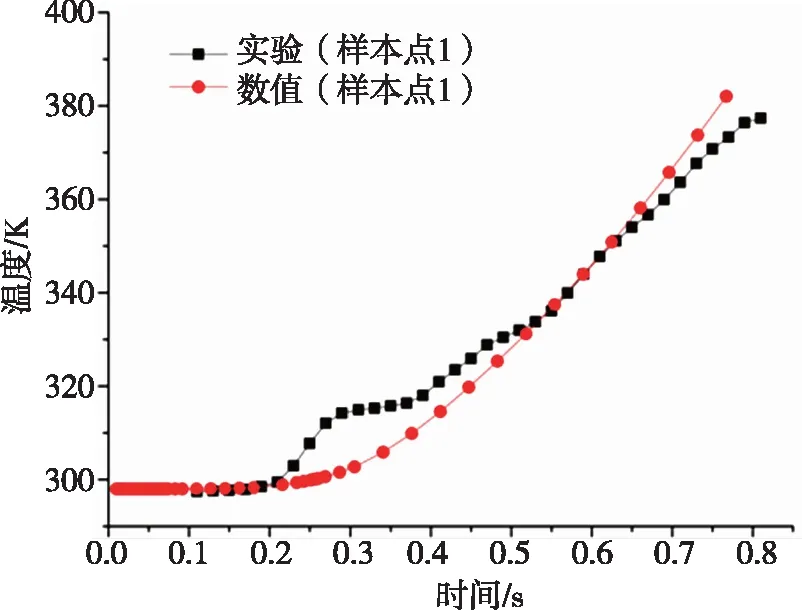

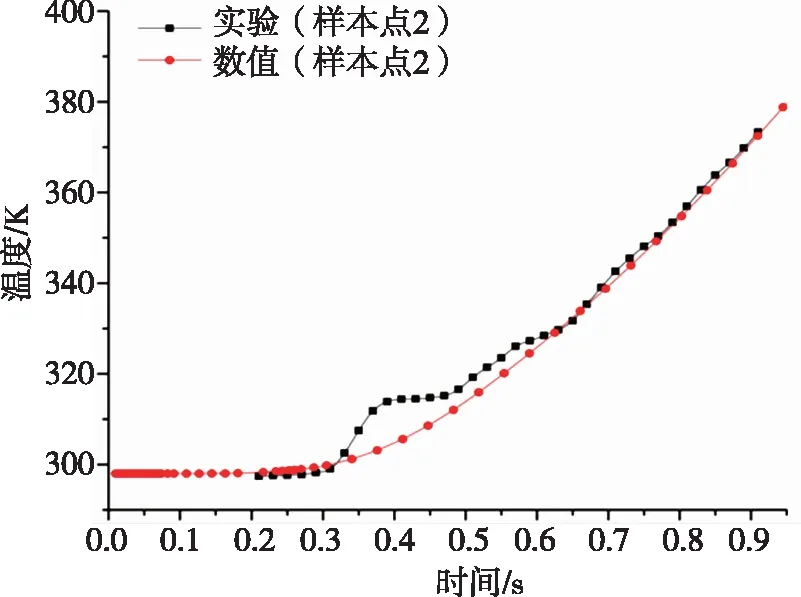

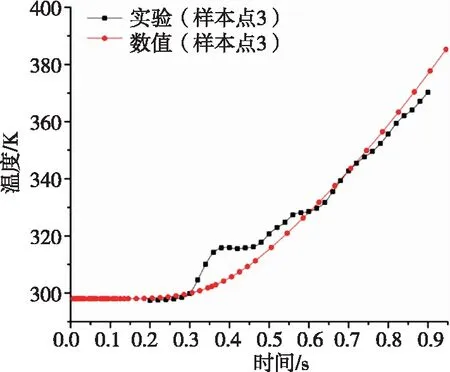

样本点1、2和3的数值计算结果如图6所示。将数值计算结果与处理后的实验结果进行对比,可发现两者具有较好的吻合性,说明本文采用的数值计算模型可在一定程度模拟碳纤维/环氧树脂复合材料层合板的热烧蚀效应。

(a)样本点1

(b)样本点2

(c)样本点3图6 样本点温度的数值结果与实验结果对照Fig.6 Temperature comparison of simulation results and tested results

通过模拟可得烧蚀区域的形貌,如图7(a)所示,展现了一个椭圆形的温度分布区域,与图7(b)中实验所得的椭圆形的烧蚀坑相似,说明本文计算模型对烧蚀形貌的计算结果与实测结果基本一致。

(a) 仿真结果 (b) 实验结果图7 试件烧蚀区域Fig.7 Aablative zone feature

2.3 热-力联合作用下层合板渐进损伤仿真

由于热力完全耦合分析的复杂性,其计算规

模极其巨大,且力载荷作用对温度的影响相对很小,本文采用顺序耦合分析方法进行解耦。首先进行热应力分析,在考虑热烧蚀引起结构几何缺失和温度变化引起的材料热物性变化的基础上,结合外界机械载荷,采用改进的Hashin失效判断准则以及材料刚度突然退化模型,实现热-力联合作用下复合材料层合板的渐进损伤失效分析。

2.3.1 模型设置

层合板尺寸见图3,铺层方式同2.2.1小节。采用有限元方法分析复合材料层合板在热-力联合作用下的承载能力,边界条件为:约束下边界UX、UY和UZ3个自由度;上边界施加竖直向上的位移,初始位移为0.35mm,位移增长速度为0.5mm/s,层合板加载示意图如图8所示。

图8 层合板加载示意图Fig.8 Load schematic diagram of laminates

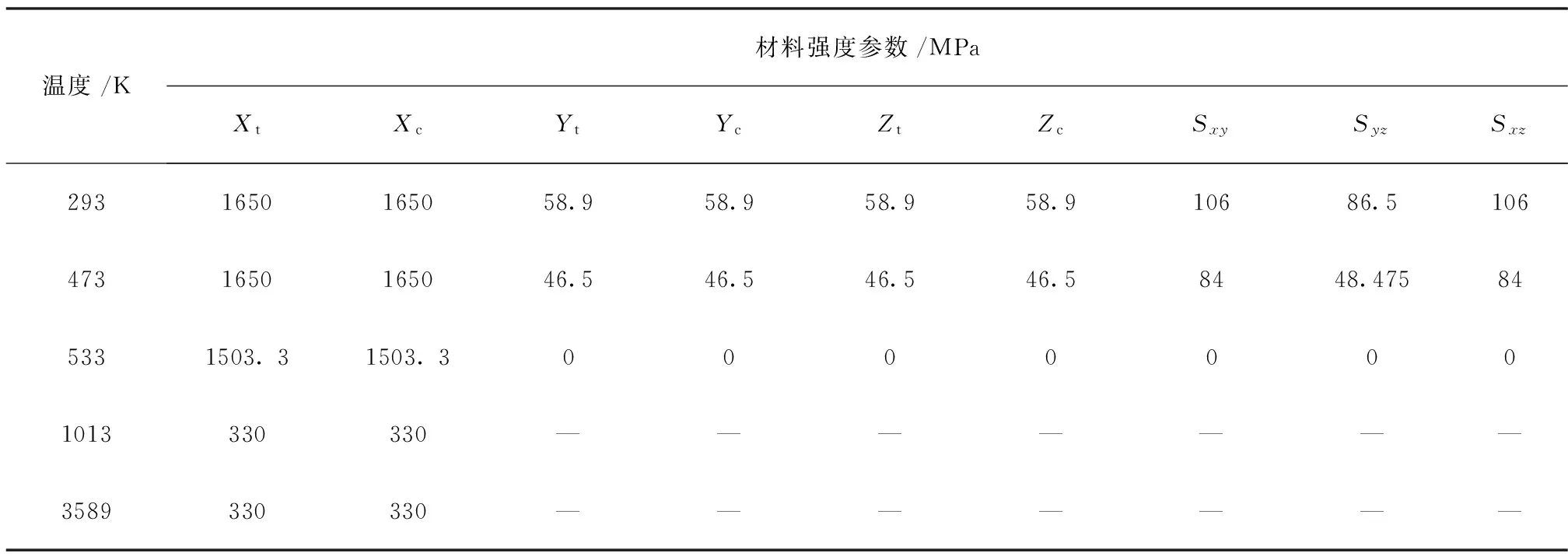

碳纤维/环氧树脂复合材料的结构参数和强度参数设置分别如表5和表6所示。考虑材料力学参数随温度的变化,结构分析参数设置参考文献[21],材料强度参数设置参考文献[21]和文献[22]。

表5 结构分析材料力学性能参数表

表6 失效分析材料强度性能参数表

2.3.2 数值模拟结果及分析

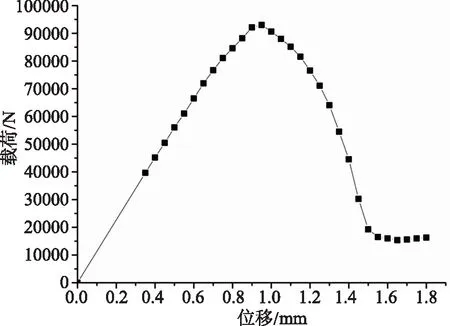

图9 层合板力载荷-位移曲线Fig.9 Load-displacement curve of the laminate

采用上述有限元模型方法进行模拟分析,绘制热-力耦合作用下的复合材料层合板的载荷位移曲线,如图9所示。在拉伸初始阶段,力随位移载荷的增加线性增加。随着加载时间的增长,力与位移关系呈现非线性,这是由于热载作用下形成的温度场引起材料力学性能降低,同时热烧蚀引起了结构完整性的缺失;随着加载时间的增长,复合材料层合板开始产生损伤失效,位移载荷进一步增大,产生纤维损伤失效,结构逐步达到极限载荷;随后,纤维损伤失效区域扩展至层合板两侧边缘,层合板承载能力逐步降低。

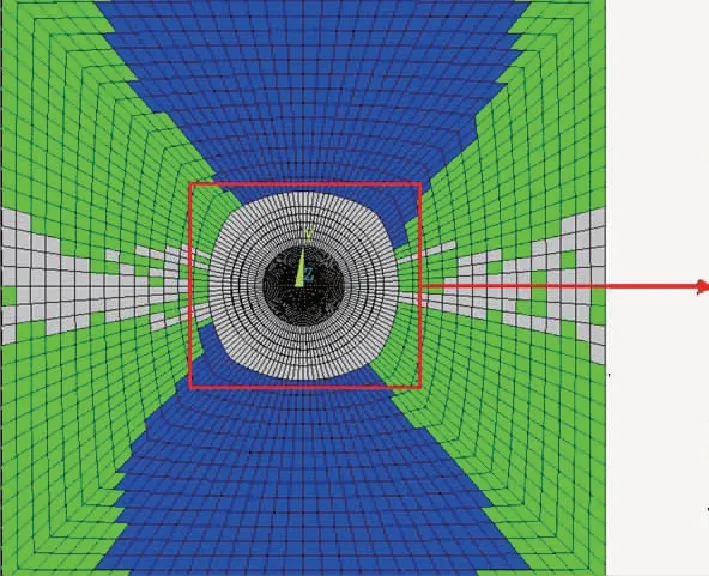

采用热力耦合作用下复合材料层合板渐进失效分析模型对层合板进行失效分析,得到各层板的损伤失效演化过程。热-力联合作用下,考虑二次损伤状态的层合板整体模型最终失效状态如图10所示。

图10 结构整体最终失效图Fig.10 Completely failure diagram of the structure

由图10可知,热力耦合作用下渐进失效分析模型可在考虑热烧蚀引起结构完整性缺失的情况下,对复合材料层合板进行损伤失效分析。随着加载时间的增长,当位移载荷增加到0.7mm时,层合板90°层首先产生局部基体拉伸失效,且由于热烧蚀的作用,层合板结构第一层产生圆形烧蚀坑,结构完整性受到影响,因此,层合板载荷-位移曲线在此处呈现出了明显的非线性;当位移载荷为0.95mm时,层合板达到最大承载力92997.24N;位移载荷继续增加,层合板损伤失效区域不断向外扩展,烧蚀坑的深度加深,层合板结构承载力不断降低;当加载到2.4s时,位移达到1.5mm时,0°方向铺层损伤区域扩展至层合板两侧边缘,结构失去绝大部分承载能力,发生整体失效。

3 结论

1)本文建立热力耦合作用下复合材料层合板损伤失效分析模型,在考虑热烧蚀引起结构完整性缺失的情况下,既能直观显示结构的损伤失效模式,又能预测结构在特定载荷条件下的承载载荷。

2)通过与实验结果对比,验证了本文建立的复合材料层合板三维有限元热烧蚀模型的可靠性;本文方法预测的机械载荷作用下复合材料开孔层合板的极限强度与实验结果误差在10%以内,验证了三维损伤失效分析模型的可靠性和材料刚度退化参数的合理性。

3)本文方法完整地仿真了复合材料层合板在热-力联合作用下从失效的萌生、扩展至完全失效的损伤扩展过程,为仿真分析复合材料层合结构在热-力联合作用下或激光辐照及力载荷共同作用下的失效行为提供了可行方法。

[1] 李威, 郭权锋.碳纤维复合材料在航天领域的应用[J].中国光学, 2011, 4(3):201-212.

[2] 周宏伟,易海洋,薛东杰,等.纤维方位角对玻纤复合材料破坏机理的影响研究[J].中国科学:物理学 力学 天文学,2013(2):167-176.

[3] Lachaud J, Aspa Y, Vignoles G L.Analytical modeling of the steady state ablation of a 3D C/C composite[J].International Journal of Heat and Mass Transfer,2008,51(9-10):2614-2627.

[4] Young T, O' Driscoll D.Impact of Nd-YAG laser drilled holes on the strength and stiffness of laminar flow carbon fibre reinforced composite panels[J].Composites Part A:Applied Science and Manufacturing,2002,33(1):1-9.

[5] Negarestani R, Sundar M, Sheikh M A, et al. Numerical simulation of laser machining of carbon-fibre-reinforced composites [J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2010, 224(7): 1017-1027.

[6] Cheng C F, Tsui Y C, Clyne T W. Application of a three-dimensional heat flow model to treat laser drilling of carbon fibre composites [J]. Acta Materialia, 1998, 46(12): 4273-4285.

[7] Young T M. Impact of Nd-YAG laser drilling on thefatigue characteristics of APC2A/AS4 thermoplastic composite material[J]. Journal of Thermoplastic Composite Materials, 2008, 21(6):543-555.

[8] Lu C. Chen P, Gao Y,et al.Thermal stress distribution in CF/EP composite in low earth orbit[J].Journal of Composite Materials,2010,44(14):1729-1738.

[9] 张飞,张钢锤,李侃,等. 复合材料层合板激光烧蚀后的三维逐渐损伤分析[J]. 固体火箭技术,2009,32(2):218-221+229.

[10] Lapczyk I, Hurtado J A.Progressive damage modeling in fiber-reinforced materials[J].Composites Part A:Applied Science and Manufacturing,2007,38(11):2333-2341.

[11] Dong F G, Jun L, Lai W B. Progressive damage and nonlinear analysis of 3D four-directional braided composites under unidirectional tension [J]. Composite Structures, 2009, 89(1): 126-133.

[12] 刘玉佳,燕瑛,何明泽,等.湿/热/力耦合条件下复合材料结构渐进损伤仿真[J].北京航空航天大学学报,2012,38(3):384-388.

[13] 常新龙,李正亮,陈特熙,等.激光 - 机械载荷联合作用下复合材料层合板的破坏规律分析[J].红外与激光工程,2011,40(10):1935-1939.

[14] Liu P F, Zheng J Y. Recent developments on damage modeling and finite element analysis for composite laminates: A review[J]. Materials & Design, 2010, 31(8):3825-3834.

[15] Lessard L B, Chang F K.Damage tolerance of laminated composites containing an open hole and subjected to compressive loadings.part II-experiment[J].Journal of Composite Materials,1991,25(1):44-64.

[16] Long L, Huang Y, Zhang J.Experimental investigation and numerical simulation on continuous wave laser ablation of multilayer carbon fiber composite[J].Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials Design & Applications,2015: 1464420715608656.

[17] Shokrieh M M, Lessard L B, Poon C. Three-dimensional progressive failure analysis of pin/bolt loaded composite laminates[C]. Florence, Italy, 1996: 7-2.

[18] 崔海坡,温卫东,崔海涛.含孔复合材料层合板在压缩载荷下的三维逐渐损伤[J].机械工程学报,2006,42(8):89-93.

[19] Negarestani R, Sundar M, Sheikh M A,et al.Numerical simulation of laser machining of carbon-fibre-reinforced composites[J].Proceedings of the Institution of Mechanical Engineers,Part B: Journal of Engineering Manufacture,2010,224(7):1017-1027.

[20] Griffis C A, Masumura R A, Chang C I.Thermal response of graphite epoxy composite subjected to rapid heating[J].Journal of Composite Materials,1981,15(5):427-442.

[21] Griffis C A, Nemes J A, Stonesifer F R,et al.Degradation in strength of laminated composites subjected to intense heating and mechanical loading[J].Journal of Composite Materials,1986,20(3):216-235.

[22] 熊艳丽,凌辉,蒋文革,等.结构复合材料用耐高温环氧树脂体系[J].宇航材料工艺,2011,41(2):64-67.

Failure Study of Composite Laminates under Thermal-mechanical Loads

LONG Lian-chun, Hou Jian-nan, WANG Zhao-kun, BAI Jian

(College of Mechanical Engineering and Applied Electronics Technology,Beijing University of Technology, Beijing 100124, China)

Carbon fiber composites have been widely used in the fields of aerospace and other fields because of its good mechanical property. The damage failure of composites under thermal-mechanical coupling conditions is of great significance for damage and strength prediction of structures. A three-dimensional finite element model considering ablation is established for the Progressive damage simulation of the composite structure under thermal-mechanical coupling conditions, and the reliability of the model is verified. Based on the failure criterion of three-dimensional Hashin failure criterion and the abrupt degradation of material stiffness, a failure analysis model is established. The whole process of damage evolution of composite laminates from the beginning of the damage to ultimate failure under thermal-mechanical coupling is simulated. The results show that the method can simulate the failure of composite laminates from the beginning of the damage to grow completely broken of the structure of whole process. It also can display the failure mode of the structure intuitively and can predict the bearing load of the structure under different conditions.

Composite laminates;Thermal mechanical coupling;Progressive damage;Failure criterion

2017-01-23;

2017-04-18

国家自然科学基金(11272020)

龙连春(1963-),男,博士,教授,博士生导师,主要从事复杂系统的分析优化及超常环境下材料和结构的力学行为研究。E-mail:longlc@bjut.edu.cn

V19

A

2096-4080(2017)02-0033-09