超声相控阵检测用试块及其应用

2017-08-27丁兵,金磊

丁 兵,金 磊

(1.上海船舶工艺研究所,上海 200032;2.烟台中集来福士海洋工程有限公司,烟台 264000)

超声相控阵检测用试块及其应用

丁 兵1,金 磊2

(1.上海船舶工艺研究所,上海 200032;2.烟台中集来福士海洋工程有限公司,烟台 264000)

介绍了超声相控阵检测用的校准试块、参考试块和模拟试块,国内外相关标准及规范对相控阵检测所用试块的不同要求以及各试块的基本特点和主要功能,以为同行提供参考。

相控阵;试块;校准;反射体

超声相控阵技术起源于医学超声,至今已有40多年的发展历史。最初,由于系统的复杂性、固体中波动传播的复杂性及成本费用高等原因,其在工业无损检测中的应用受到限制。然而,随着电子技术和计算机技术的不断革新,超声相控阵技术开始逐渐应用于工业无损检测领域。近年来,得益于数字电子和数字信号处理(DSP)技术的推陈出新,超声相控阵技术在工业领域的应用发展尤为迅速。正如常规超声检测需要各种试块一样,超声相控阵检测也需要各种类型的试块,其主要包括校准试块、参考试块和模拟试块等。

笔者介绍了超声相控阵检测用的校准试块、参考试块和模拟试块,国内外相关标准及规范对相控阵检测所用试块的不同要求以及各试块的基本特点和主要功能,以为同行提供参考。

1 方法论述

1.1 超声相控阵检测基本原理 超声相控阵检测技术使用不同形状的多阵元换能器产生和接收超声波束,通过控制换能器阵列中各阵元发射(或接收)脉冲的延迟时间,改变声波到达(或来自)物体内某点的相位关系,来实现焦点和声束方向的变化,从而实现超声波的波束扫描、偏转和聚焦;然后,采用机械扫描和电子扫描相结合的方法来实现图像成像。目前使用最多的是一维线形阵列探头,其压电晶片沿直线排列,聚焦声场为片状,能够得到缺欠的二维图像,在工业中得到了广泛应用。

超声相控阵检测分类主要有:线性扫查、扇形扫查、深度聚焦等。① 线性扫查:在不同的时间激发不同的晶片组。对不同的晶片组而言,聚焦法则相同,高频电脉冲多路传输从而形成电子扫查。② 扇形扫查:通过探头的波束偏转来控制。使用相同的晶片组,组内不同晶片激发的时间不同,从而产生不同角度的波束偏转。③ 波束聚焦:需要采用对称的聚焦法则,聚焦只能在近场,如果焦距选择大于近场长度,将无聚焦效果。

1.2 试块分类

为了保证检测结果的准确性、再现性和重复性,与一般的测量过程一样,需要用一个具有已知固定特性的试样或试块对检测系统进行校准。

试块和设备、探头一样,是超声检测系统中的重要组成部分,其按一定用途设计并包含了具有简单几何形状的人工反射体。

超声检测用试块通常分为标准试块(校准试块),对比试块(参考试块)和模拟试块(演示试块)。

标准试块是指具有规定的化学成分、表面粗糙度、热处理及几何形状的材料块。其主要用于检测系统性能的校准和评定。

参考试块是指与被检工件声学性能相同或相似,含有意义明确参考反射体的试块。其主要用于检测系统的幅度和(或)时间分度的调节,以将检出的不连续信号与已知反射体所产生的信号相比较。

模拟试块是指材料、热处理工艺以及加工工艺与被检工件基本相同,含有加工工艺产生的特定缺欠的试块。其主要用于评价检测工艺的有效性和检测结果的可靠性。

1.3 试块基本要求 标准试块由权威机构制定,包括国际组织和国家相关机构。标准试块具有规定的材料、形式、表面状态、几何形状与尺寸,具体要求由权威机构统一规定或相关标准界定。试块的平行度、垂直度、光洁度和尺寸精度都要符合一定的要求。标准试块主要用于校准超声波检测设备,评定设备、探头及其组合性能,也可用于调节仪器的参数,如检测灵敏度和检测范围。

对比试块是由有关部门按照具体的检测对象以特定方法检测时规定所用的试块。对比试块应选取与被检材料相同或相近的材料制备。对比试块制作所用材料的透声性、声速和声阻抗应与受检工件相同或相近。不锈钢、镍基合金或钴基合金等一般应采用与被检工件相同的材料制作;钛合金挤压件应采用与受检工件材料相近的挤压件制作。制作对比试块前,用于制作试块的坯料材料应先进行超声波检测,试块材质应均匀,内部杂质少,其内部不得含有影响试块正常使用的缺欠。对比试块参考反射体的类型、尺寸和分布,应根据工件中可能缺欠的种类和位置,以及灵敏度设置需求来设计。对比试块的主要用途是调节仪器的参数、绘制距离-波幅曲线及通过所检出的不连续信号与已知反射体所产生的信号相比较来评定缺欠。

模拟试块材料、尺寸及加工方法与被检工件相同,含有加工过程的特定缺欠或在以往检测过程中发现的存在自然缺欠的工件。模拟试块一般用于检测方法的研究,无损检测人员技能培训和考核,验证检测系统的检测能力和检测工艺的演示及有效性评价。

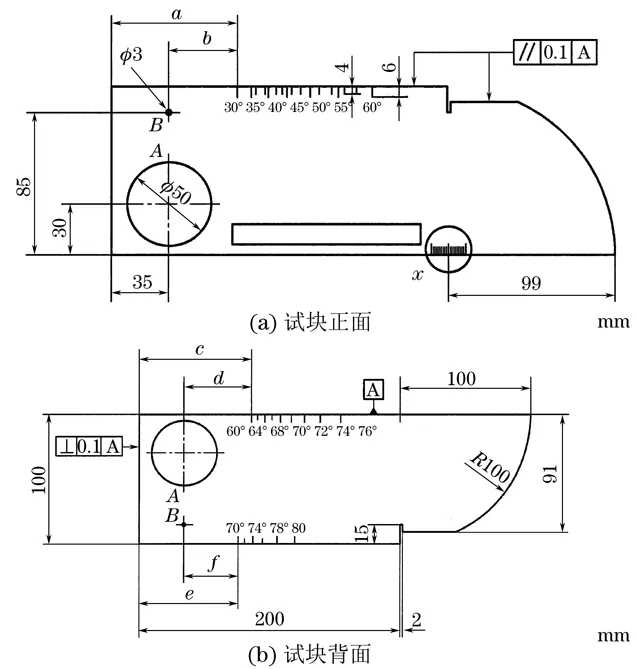

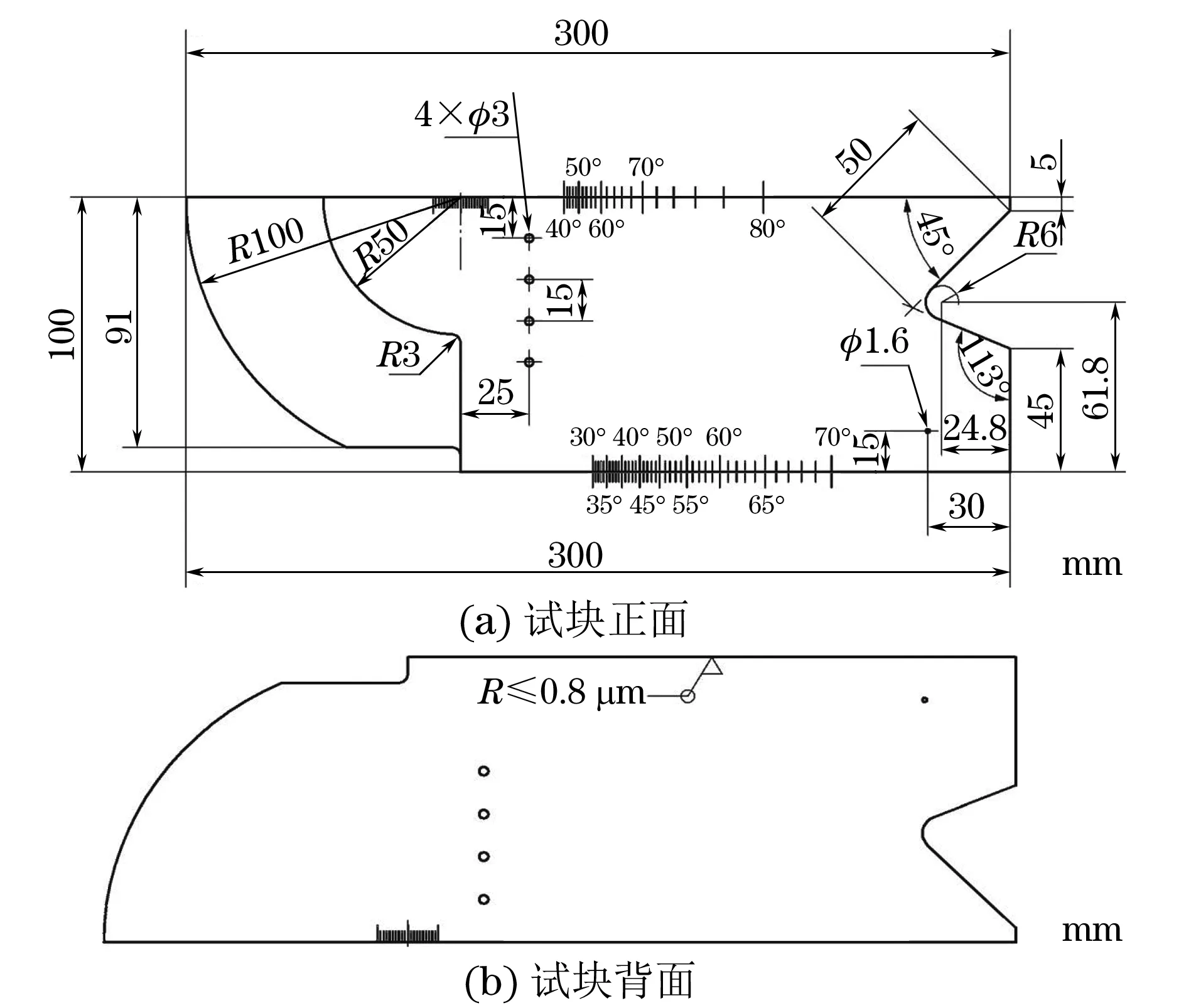

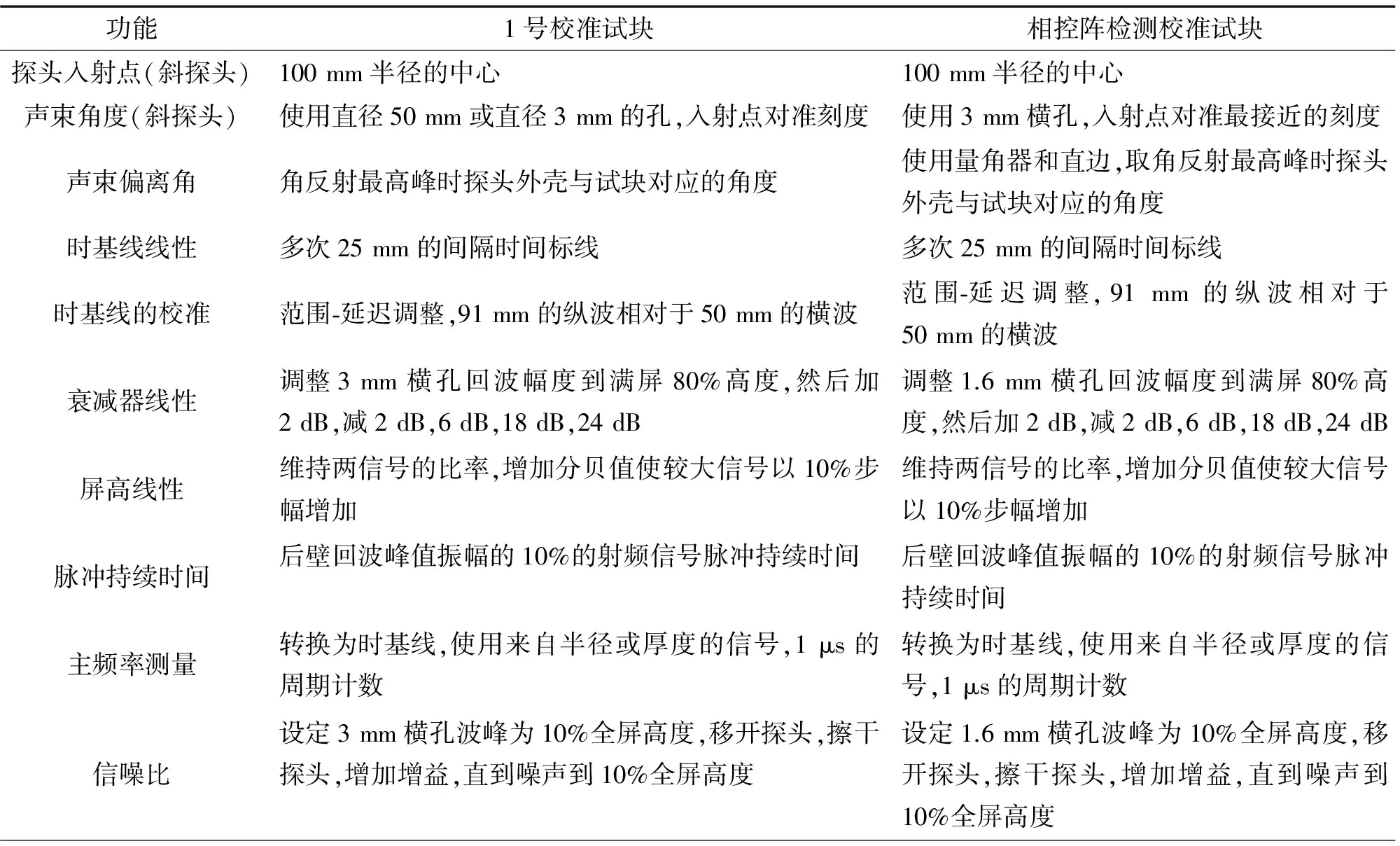

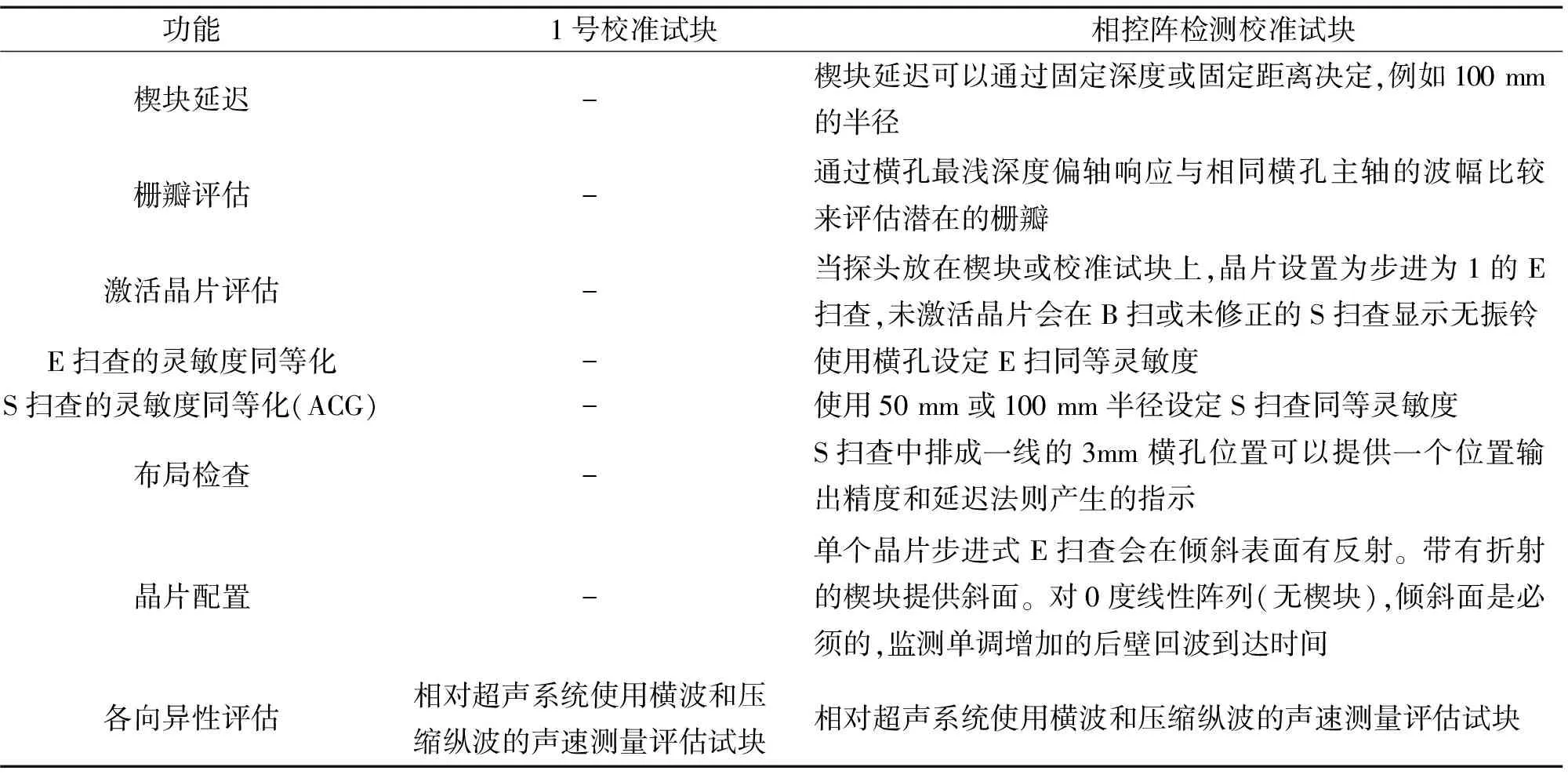

1.4 ISO标准试块 ISO 2400:2012《无损检测 超声检测 1号校准试块 》标准规定了超声检测1号校准试块(国际焊接学会IIW试块),形状及尺寸如图1所示。ISO 19675:2017《无损检测 超声检测 相控阵(PAUT)校准试块》标准规定了超声相控阵检测(PAUT)校准试块,形状及尺寸如图2所示。两种试块的应用对比见表1。超声相控阵检测校准试块的附加功能见表2。

图1 超声检测1号校准试块尺寸

图2 超声相控阵检测校准试块尺寸

1.5 ISO参考试块

表1 超声相控阵检测校准试块与超声检测1号校准试块的应用对比

表2 超声相控阵检测校准试块的附加功能

ISO 13588:2012《焊缝无损检测 超声检测自动相控阵技术的应用》中规定了不同的检验等级使用不同的参考试块。检测等级A级、B级和C级分别对应使用参考试块A、参考试块B和参考试块C。参考试块的作用包括检测范围和灵敏度(TCG)设置、程序的演示及有效性评定。对于板厚介于6~25 mm之间的试块,至少需要3个反射体。对于板厚大于25 mm的试块,至少需要5个反射体。典型的反射体包括横通孔,刻槽和平底孔。

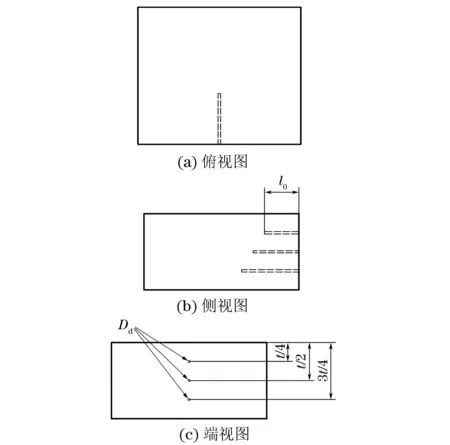

参考试块A有3个不同长度的同一直径(与板厚相关)的横通孔,如图3所示。

图3 参考试块A结构示意

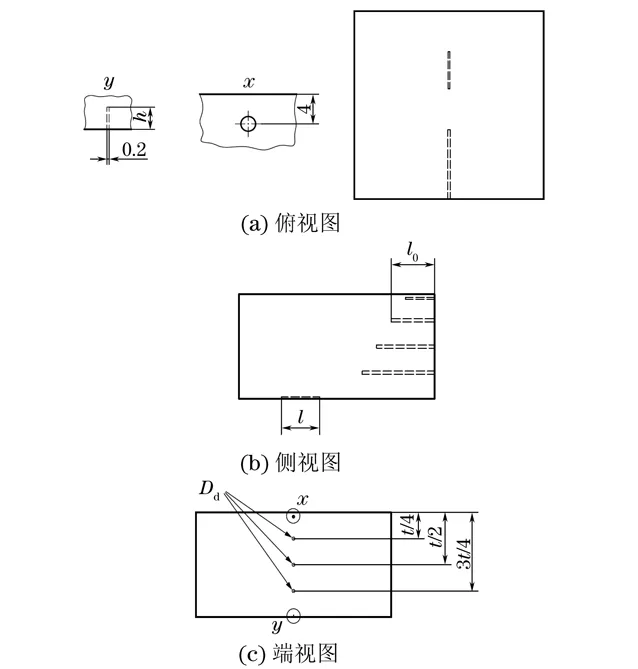

图4 参考试块B结构示意

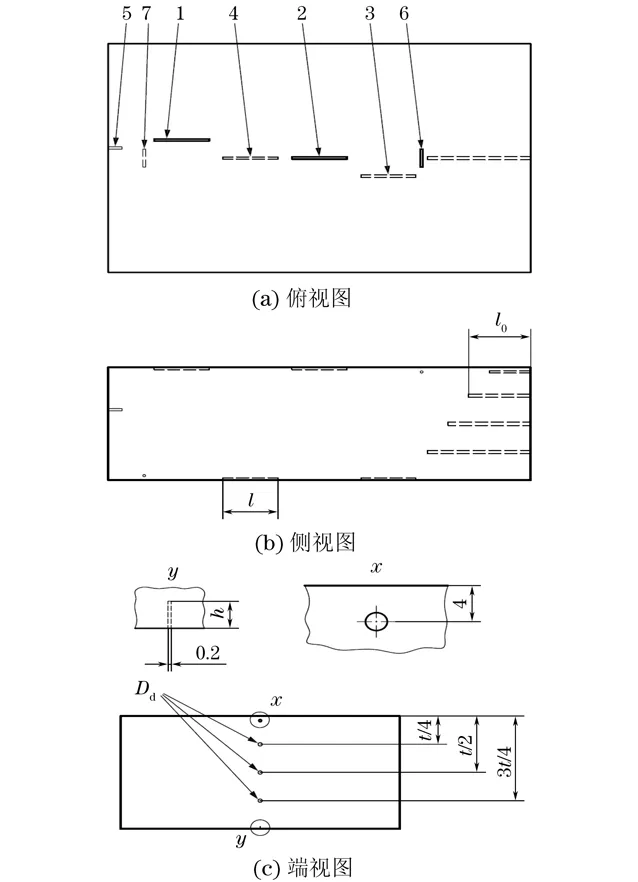

图5 参考试块C结构示意

参考试块B有:① 3个不同长度的同一直径(与板厚相关)的横孔;② 表面槽;③ 表面下4 mm有一个直径2 mm长度30 mm的横孔,如图4所示。

参考试块C有:① 3个不同长度的同一直径(与板厚相关)的横孔;② 表面槽:2个近表面槽(槽1和槽2),2个远表面槽(槽3和槽4),模拟焊缝坡口成像的槽5,如果规范有要求,还应有槽6和槽7两个表面横向槽;③ 表面下4 mm有一个直径2 mm长度30 mm的横孔,如图5所示。

检测等级D级除了B级和C级试块的要求外,还要求增加反射体。同时要求使用同等母材、按照同样焊接布局、焊接材料和焊接方法制作特定的试块。

1.6 GB/T 32563中试块

GB/T 32563《无损检测 超声检测 相控阵超声检测方法》中包括两类试块:校准试块和模拟试块。校准试块(CSK-IA、CSK-IIA、CSK-IIIA或功能类似试块)用于声速、楔块延时、ACG、TCG的校准,也可用于灵敏度校准。当用于灵敏度校准时,推荐采用CSK-IIA试块。模拟试块用于检测灵敏度校准,验证检测工艺的有效性。模拟试块应与实际工件相近和相似,在检测区域设置直径2 mm、长度40 mm的横孔以及其他机械加工的模拟缺欠和焊接自然缺欠。在附件B中,该标准给出了用于定位精度测试的试块。

1.7 ASME锅炉和压力容器规范第五卷试块及规范案例演示试块要求

ASME《锅炉和压力容器规范 第五卷:无损检测》中的第四章主要讲焊缝超声检测方法。其中提到两类试块:校准试块和模拟演示试块。校准试块相当于前文所提到的参考试块,主要用于设备线性、检测范围和灵敏度设置和验证。在规范第五卷第四章强制性附录Ⅸ中详细规定了演示试块的制作要求。包括材质、厚度范围、焊接接头形式以及反射体种类、数量和尺寸的要求,并要求根据编制的超声检测程序要求对缺欠进行分类和定量。

ASME《锅炉和压力容器规范案例》(2235)和《锅炉和压力容器规范案例》(2816)阐述了使用超声检测代替射线检测时的要求,其中规范案例2816适用于13 mm>厚度≥6 mm焊缝检测,规范案例2235适用于厚度≥13 mm的焊缝检测。演示试块应该通过热等静压方式处理和焊接。与其他标准不同,规范案例关注缺欠的高度以及缺欠高度与板厚的比值,并由此比值确定相应的可接受缺欠长度。规范案例并未指定反射体的类型,只是对缺欠尺寸有要求。规范案例没有给出具体的定量方法,要求在检测程序中做出规定,并按照此规定演示定量方法。用演示试板演示时,需要证实检测覆盖包括了整个焊缝体积和热影响区或案例中指定的宽度范围,另一目的是为了验证检测灵敏度和缺欠的发现和定量。

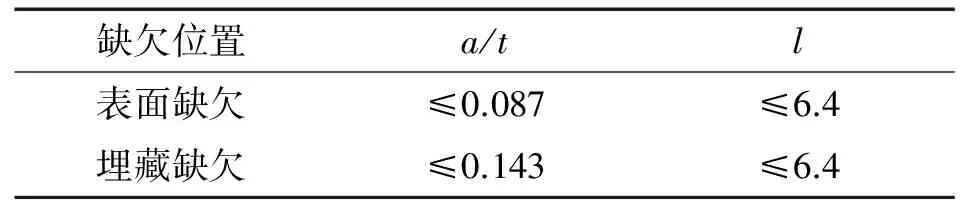

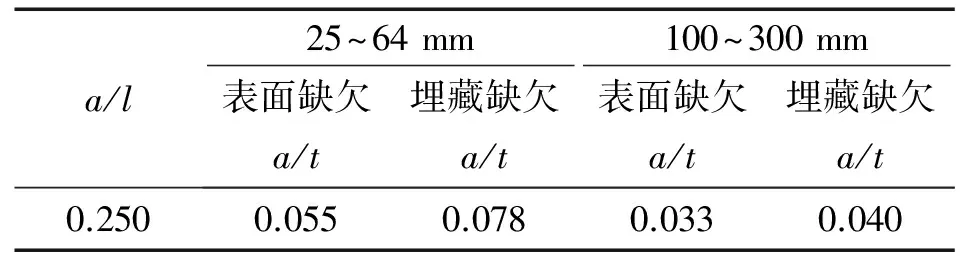

规范案例2816演示试块要求有焊缝且至少有三个缺欠,内外表面各一个,一个内部埋藏缺欠,同焊缝熔合线平行,表3给出了演示试块缺欠类型和尺寸的要求。如果试块可以翻转,则只需要一个表面缺欠和一个埋藏缺欠。缺欠的尺寸不能大于根据板厚决定的最大允许尺寸,即此反射体是缺欠而不是缺陷。对于介于6~13 mm的板厚,可以用线性插值法计算缺欠尺寸。

表3 焊缝厚度6~13 mm的演示试板缺欠尺寸

规范案例2235演示试块要求有焊缝且至少有三个缺欠,内外表面各一个,一个内部埋藏缺欠,同焊缝熔合线平行。如果试块可以翻转,则只需要一个表面缺欠和一个埋藏缺欠。缺欠的尺寸不能大于根据板厚决定的最大允许尺寸,即此反射体是缺欠而不是缺陷。该案例按照不同壁厚范围(13~25 mm,25~300 mm以及大于300 mm),给出了不同的演示试块缺欠尺寸要求,见表4~表6。

表4 焊缝厚度13~25 mm的演示试块缺欠尺寸

表5 焊缝厚度25~300 mm的演示试块缺欠尺寸

注:焊缝厚度介于64~100 mm的可用插值计算。

表6 焊缝厚度大于300 mm的演示试块缺欠尺寸

1.8 ASTM校准试块

ASTM E 2491-2013《评估相控阵超声波检验仪器和系统性能特性的标准指南》并未给出设备和系统的具体参数要求,只是提供了评估的方法建议,具体性能要求由参与方共同决定。

在附录中,列举了一些性能的测试方法。

(1) 相控阵波束轮廓。第一块试块用横孔测试相控阵探头主动轴方向的波束轮廓,第二块试块使用阶梯状试块上的竖孔并用编码器监测行走距离来测试被动轴方向的波束轮廓,如图6所示。

图6 相控阵波束轮廓评估示意

(2) 相控阵波束偏转能力评估。波束偏转能力评估包括两方面的评估:固定声程波束偏转能力评估和单平面波束偏转能力评估。固定声程波束偏转能力评估选用如图7(a)所示的试块,单平面波束偏转能力评估选用如图7(b)所示的试块。

(3) 相控阵晶片活性评估。使用来自ⅡW试块的25 mm反射评估晶片活性。

(4) 相控阵聚焦能力评估。使用图6(a)所示的试块评估聚焦算法的有效性,以确定工作有效范围。

(5) 相控阵参数的计算机控制和数据显示评估。使用图7(a)所示的试块,设置两组聚焦法则,比较实际深度和角度的差别。

(6) 相控阵楔块衰减和延迟补偿。使用ⅡW试块100 mm圆弧面补偿楔块延迟。使用ⅡW试块100 mm圆弧面或者φ3 mm横孔进行楔块衰减补偿。

图7 相控阵波束偏转能力评估

(7) 相控阵设备线性评估。使用图8所示的相控阵设备线性试块评估屏高线性。使用ⅡW试块25 mm厚度评估波幅控制线性。使用ⅡW试块25 mm厚度评估时基线性。

图8 相控阵设备线性试块

2 结语

超声相控阵检测试块作为检测系统中的重要组成部分,对检测结果的准确性和重复性有很大影响。试块制作应符合相应标准或规范的要求,应明确试块上反射体的具体意义和使用方式。只有依托这些试块,正确使用这些试块,并进行合理的相控阵检测设置,保证相控阵检测的有效实施,才能得到可靠的检测结果。

Phased Array Ultrasonic Testing Blocks and their Applications

DING Bing1, JIN Lei2

(1.Shanghai Shipbuilding Technology Research Institute , Shanghai 200032, China; 2.Yantai CIMC Raffles Offshore Limited, Yantai 264000, China)

This article aims to introduce blocks for PAUT,including calibration block, reference block and demonstration block.It describes the requirements for those blocks based on international and national standards,also introduces their features and main functions. The introduction can provide reference for peers

PAUT; block; calibration; reflector

2017-06-20

丁 兵(1973-),男,高级工程师,从事无损检测科研、培训和工程检测

丁 兵,justin-ndt@sohu.com

10.11973/wsjc201708014

TG115.28

A

1000-6656(2017)08-0057-05