水下TOFD检测设备研制与试验

2017-08-27边大勇张大伟董连杰

邓 平,陈 勇,边大勇,张大伟,李 健,董连杰

(1.海洋石油工程股份有限公司,天津 300451;2.廊坊市新思维科技有限公司,廊坊 056001)

水下TOFD检测设备研制与试验

邓 平1,陈 勇1,边大勇1,张大伟1,李 健2,董连杰2

(1.海洋石油工程股份有限公司,天津 300451;2.廊坊市新思维科技有限公司,廊坊 056001)

介绍了研制的水下超声波衍射时差法(Time of Flight Diffraction Technique,TOFD)检测设备的设计原理、方案及其工作原理与系统组成,基于该设备进行了试验室性能测试及水槽环境下的对比检测试验。结果表明:该设备工作性能稳定,检测结果准确有效,可以满足海洋工程等领域内水下焊接修复后的检测需求。

水下;衍射时差法;研制

在海洋石油工程领域,有各种类型的平台结构及海底管线。由于作业环境及工况条件恶劣,在建平台和在役平台及其相关设施的检验评估及维修工作显得尤为重要[1]。设施服役年限增加后,出现问题的水下结构势必需进行一些焊接修复。国外已经具备水下TOFD检测能力,但是一般仅提供工程服务。近几年来,中海油下属的海洋石油工程股份有限公司开展了诸如水下湿式焊接、水下局部干法焊接及水下摩擦叠焊的技术研究与设备研制工作;同时,也对水下焊接修复之后的检验技术及设备进行了研究。

笔者介绍了研制的水下TOFD检测设备的原理及系统组成,给出了该设备的设计方案及关键技术,并开展了细致的试验研究。试验结果表明,该设备技术先进、工作性能稳定可靠,检验结果有效可用,可以为水下焊接修复结果提供一种有效的评价手段。

1 水下TOFD检验设备的国内外现状

在陆地TOFD检测设备方面,国外如加拿大OLYMPUS公司、以色列SONOTRON NDT公司、加拿大R/D TECH公司、美国GE公司、英国SONATEST公司、英国Technology Design公司等致力于相关检测设备系统的研发,研制的设备系统也在各行各业无损检测领域得到了成功应用。国内也有多家公司在对TOFD检测设备进行研究,如武汉中科创新技术股份有限公司、广州多浦乐电子科技有限公司、汕头超声研究所,且研制的设备已逐步投入生产并在市场中得到了推广应用。在国外,应用于水下的超声波检验设备较少,常规水下超声缺陷检验设备主要有OceanScan公司的A-SCAN UT SYSTEM,内核搭载Epoch 4/4B/XT and 600等型号主机,最大工作水深可以达到250 m;还有RSL公司的Subsea Digital Ultrasonic Flaw Detector System,其内核采用SonatestSiteScan250s型号主机。这两款设备均是常规超声波探伤仪,可实现A扫,不具有TOFD检测功能。另外,丹麦FORCE Technology公司的P-scan system可采用TOFD技术对导管架、海管等结构物进行水下检验,最大工作水深可到1 000 m,其现场应用图片如图1所示。目前,国内尚没有成熟的水下TOFD检验设备。

图1 P-scan system现场应用图片

2 水下TOFD检测设备原理及关键设计

2.1 基本原理

水下TOFD检测原理与陆地TOFD检测原理基本没有差异。TOFD检测技术是在1977年,由Silk根据超声波衍射现象提出来的。该技术不同于以往的脉冲反射法和声波穿透法等技术,其利用的是在固体中声速最快的纵波在缺陷端部产生的衍射来进行检测的。其检测原理是:使用一对或多对宽声束的探头,每对探头相对焊缝对称分布,声束覆盖检测区域,声速在传播过程中遇到缺陷时产生反射波和衍射波,探头同时接收反射波和衍射波,通过测量衍射波传播时间和利用三角方程,来确定出缺陷的尺寸和位置[2-4]。

图2 TOFD检测原理示意

2.2 设计原则

水下TOFD检测设备的设计原则是:采用成熟的TOFD检验设备,通过水下适应性研究开发,将其执行检验的扫查器、探头、编码器等部件移植到水下,并研究出一套水下长距离的传输系统,将水上主机与水下执行机构连接成一个检验系统。上述研究开发不改变超声波设备的相关特性,因此检验结果的可靠性和准确性不会发生改变。

2.3 系统设计方案

水下TOFD检测设备是集声学工程、电子技术、机械工程、海洋工程等为一体的新技术海洋仪器,整套设备按照结构及功能设计,可分为水上主机、信号传输及水下执行检验单元。研制完成的水下TOFD工程样机外观如图3所示。

图3 水下TOFD检测系统外观

2.3.1 水上主机

通过选型对比,OLYMPUS公司的OmniScan SX的TOFD技术探头布置在焊缝的两侧,单次扫查声波可以覆盖整个焊缝检测区,检测效率高,检出缺陷类型多,且轻巧、便携。因此,项目选取其作为数据采集设备,其具备2个UT接口,1个相控阵接口。

图4 同轴电缆结构及电场分布示意

2.3.2 信号传输

信号传输系统由水密电缆、水下信号放大器以及缆车组成。水密电缆为铠装水密电缆,坚固耐磨,铠装内部为超声专用同轴电缆,其解剖后的结构示意及电场分布如图4所示。为了满足传输效率及信噪比,选择的电缆特征阻抗为50 Ω,5 MHz正弦波测试下的信号衰减10 dB·km-1,屏蔽衰减5 dB,回波损耗2 dB,信噪比80 dB。电缆水下端采用Subconn专用水下连接器,可与水下探头、编码器相连接。为了保证长距离传输信号的质量及可靠性,电缆中间有专门研制的信号放大器。电缆水上端与缆车的接线面板相连,面板包含一路TOFD接口:发射通道P、接收通道R,一路编码器接口和直流电源接口。

TOFD信号通过长距离传输时存在衰减及干扰,导致其缺陷信号无法识别。因此,笔者研制了水下信号放大器,其包括18个超声通道,1个编码器通道,1个电源通道,发射电压为200 V,接受增益为40 dB。TOFD信号经水下信号放大器传输后,信号无失真,信噪比高,可极大地提高缺陷检出率。

上述信号传输系统由于传输距离长,因此传输电缆的特性电阻、分布电感及分布电容需与水下放大器严格匹配才能确保信号传输不失真。当特性不匹配时脉冲出现过冲及振铃,过冲幅度过大时,容易击穿探头;振铃延续时间过长,回波宽度增大,降低检测灵敏度。通过测试,电缆特性与水下放大器匹配良好,超声信号传输无失真,信噪比高,测试结果如图5所示。

图5 电缆与水下放大器匹配性测试结果

图6 水下手动扫查器实物图片

2.3.3 水下检测执行机构

水下检测执行机构包括水下扫查器、水下探头、水下编码器。针对潜水员水下作业特点,通过多次设计校核,研制了一款可进行径向、轴向扫查的手动式扫查器(图6),其具有结构简单,使用方便的特点。 针对水下操作难点,特别设计了一种快速安装螺母和大尺寸手柄,使得潜水员在水下无需使用工具就可对扫查器的不同部件进行调整且易于扫查的操作。该扫查器最多能够配置4个探头进行焊缝检测,配备水下编码器可满足较大区域的扫查作业需求,作业效率高,水下操作简单。

为了让探头可以在水下大压力环境工作,笔者采用探头声学整体封装形式,研制了专用灌封模具,选取双组分环氧树脂对探头及水下电缆进行整体灌封。灌封固化后的探头耐海水腐蚀、耐酸碱、高绝缘、抗震;TOFD探头回波信号良好,声学性能符合检测要求,可以在水下承压环境工作。研制完成的水下探头及连接器如图7所示。考虑到海水腐蚀性强等因素,水下编码器选用316L耐腐蚀不锈钢轴承和镍基轮盘。

图7 水下探头及连接器实物图片

3 试验室性能测试

首先,测试信号传输系统性能,将电缆PR通道发射端连接至水上主机发射通道,发射电压设置为80 V;将PR通道接收端连接函数发生器,设置输出峰值50 mV/10 MHz 正弦波,分别使用数字示波器测量输出端的负方波电压值和输出端的正弦波峰峰值电压。发射电压测量值为201~209 V,接收信号幅度为4.8~5.2 V,接收信号增益为39.64~40.50 dB,满足测试要求。

其次,测试水下执行单元的声学性能及部件水密耐压能力。选取小型压力舱实施性能测试,通过测试其声学信号指标来判定检验系统性能。由于压力舱容量限制,难以将电缆及水下执行单元整体放入其中,因此将待测的探头、编码器与试板固定后,放入舱内,通过接线柱可将信号引出舱外。然后,对压力舱内部注水并加压至试验压力。如图8所示,将主机接入压力舱体顶部的接线柱,然后进行测试。

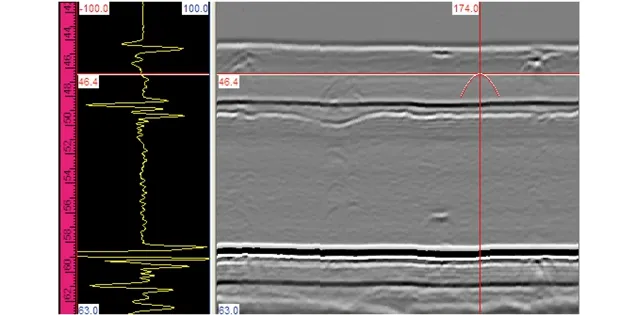

将压力舱压力分别加到0.2,0.4,0.6 MPa,调整水上主机P/R模式,调整增益至反射波二次回波高度为满屏高度的80%,开启包络显示功能,每隔1 h,记录探伤仪增益与波高范围。在试验测试过程中,增益在22~25 dB,波高范围为满屏高度的79%~81%,如图9所示。同步进行水下编码器测试,分辨率与标称值偏差小于2%,上述试验结果满足测试要求。通过上述测试,一方面完成了设备声学性能验证,另一方面也对水下部件、接头的水密耐压性进行了测试。

图8 水下压力舱及其与主机的连线

图9 压力舱测试TOFD回波波形

4 水槽环境下的检测试验

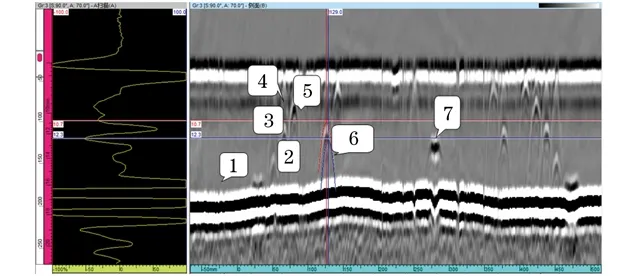

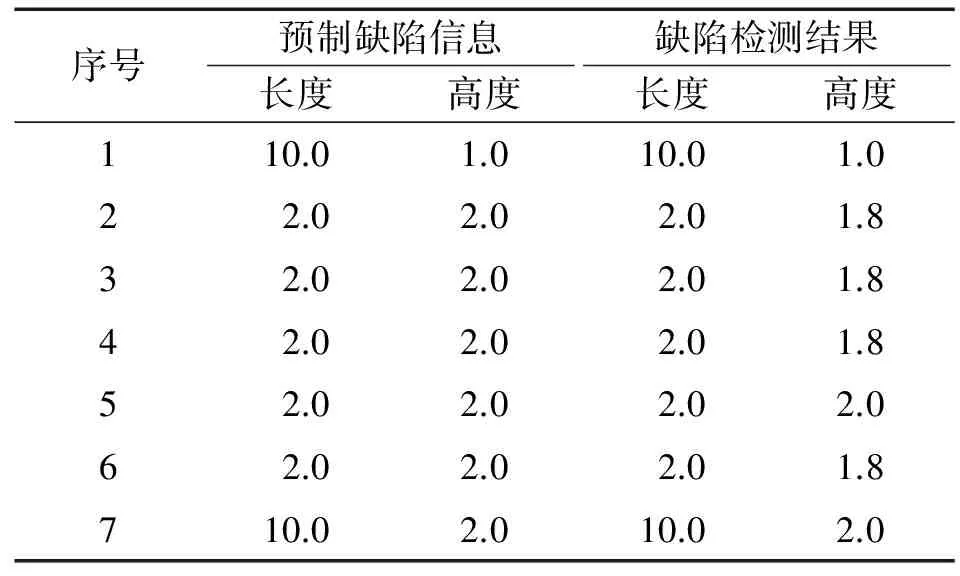

信号传输及水下执行检验单元分别完成测试验证之后,在水槽环境中对其整个系统的性能进行测试。将直径323 mm,厚度15 mm的管试件放置在水槽内,使用扫查器对试件的预制缺陷进行环向TOFD检测,将检测出的缺陷信息与预制缺陷的实际数据进行比较来分析整个检测系统的性能。如图10所示,水下执行检测单元在水槽环境下对管试件进行检测。图11为TOFD检测得到的图谱,可见其包含7处缺陷信号,两者数据对比详见表1。

图10 水槽环境下对管试件进行检测

图11 水槽环境下管试件的TOFD检测图谱

由表1可见,缺陷检测长度与实际长度完全吻合,高度偏差小于10%。通过上述检测结果与工件实际缺陷尺寸的对比,发现该系统缺陷检出率高,定量检测精度高,满足检验相关规范要求。

表1 水槽环境下管试件的缺陷检测结果与实际缺陷尺寸对比 mm

5 结论

采用分布式模块化的设计思想成功研制了水下TOFD检测系统,并进行了试验室性能测试及水槽环境下的对比检测试验。结果表明:该系统工作性能稳定,测量结果准确有效,可以满足海洋工程等领域内水下焊接修复后的检验需求。

[1] 张曙光,邵建华.无损检测技术在海洋工程中的应用[J].无损检测,2014, 36(5):69-72

[2] 黄钧,王国荣,李国进,等.焊接结构水下无损检测技术及其进展[J].无损检测,2004,26(4):207-210.

[3] 孔立峰,李树学,罗光华,等.TOFD检测技术的应用[J].河北工业科技,2009, 26(3):168-171.

[4] 王清媛,李建,孙壮壮.超声波检测新技术-TOFD检测[J].石油和化工设备,2012, 15(1):42-43.

Development and Experiment of Subsea TOFD Equipment

DENG Ping1, CHEN Yong1, BIAN Dayong1, ZHANG Dawei1, LI Jian2, DONG Lianjie2

(1.Offshore Oil Engineering Co., Ltd., Tianjin 300451, China; 2.Langfang Innovative Thinking of Science and Technology Co., Ltd., Langfang 056001, China)

The design principle and system composition of the subsea TOFD inspection equipment were introduced, and based on the equipment, the laboratory performance test and comparative experiment in a flume were carried out. Experimental results show that its stability, reliability and effectiveness are satisfactory, and it is able to meet the inspection requirements after underwater welding repair in subsea engineering fields.

subsea; TOFD; development

2017-02-28

中国海洋石油总公司资助项目(C/KJB HG 001-2010);国家863计划资助项目(2011AA090302)

邓 平(1985-),男,本科,工程师,主要从事海洋石油水下设施的检测维修技术研究工作

邓 平,dengping@mail.cooec.com.cn

10.11973/wsjc201708012

TG115.28

A

1000-6656(2017)08-0047-04