金属型铸球生产线浇注系统改进及优化

2017-08-24赵洪池

摘 要:公司原有的金属型铸球生产线采用1.2T的中频保温炉,采取手动液压控制浇注至金属型模具,常出现浇注断流、浇不满、溢出模具的情况,基于现场对浇注情况的针对性分析,采取分阶段控制浇注速度,实现了定量浇注,铸球生产合格率得到大幅度提升。

关键词:中频保温炉;浇注速度,合格率

中图分类号:TF775 文献标志码:A 文章编号:2095-2945(2017)22-0058-02

1 概述

我公司原有的金属型生产线采取的人工手动控制进行铁水浇注,而在实际应用过程中,经常出现断流、浇不满、溢出模具的情况,尤其因铁水溢出模具造成生产线需停产检修,造成铸球生产合格率低,生產成本也居高不下。

2 铸球生产线自动浇注要求

我公司采用的中频保温炉设备进行金属熔炼,浇注口采用漏斗形式。铸造钢模每型浇注重量从10KG到50KG不等,浇一种规格时,每次浇注量基本不变,每浇一次油缸停止在原位,下次浇注时再从此处启动。一炉铁水重量约1.2吨,最长50分钟浇完,每浇一次周期约25s,不同型号钢模每一次的浇注的时间不同,但浇注周期都要控制在25s以内。浇注动作采用三种控制方式:(1)利用电子秤的实时称重连续信号,检测增量情况,根据增量控制每次浇注停止的时间,停止完后再重新启动下一次浇注;(2)利用理论计算量,计算每次浇注所需时间来控制浇注时间,每次浇注时的停延时可在控制屏上进行输入调整。理论时间及延时时间要能在现场试验后进行优化并且可手动输入进行调整;不同型号模具时,有对应的控制时间曲线;(3)手动控制,人工观察浇注情况,进行中停和启动,浇注完了恢复原位。

3 原有生产线浇注系统存在的问题及改进方案

3.1 原浇注系统存在问题

中频保温炉在倾倒不同角度时,倾倒时流出的铁水速度不一致,实际在人为操作过程中,操作工人根据个人经验进行操作,常因浇注时间短,每次对浇注的铁水量难以精确把握,出现过早或者过晚控制中频炉的倾倒,导致出现铁水断流、浇不满、溢出模具的情况,针对这一问题,我们模拟分析出铸造钢模每型所需的铁水质量、保温炉倾倒在不同角度时铁水倒出的速度及所需时间之间的关系。

3.2 改进方案

对中频保温炉在倾转不同角度时浇出的铁水量进行计算,计算在不同角度下浇注的铁水速度,在倾转不同角度的下浇注速度峰值偏差高达到20kg/s。因此,采取分阶段分角度应用不同的浇注配方,以生产φ130mm的铸造钢球为例,分阶段采取八个不同的浇注配方。每一个浇注配方由十个参数构成:浇注量(浇注满一副模具所需要的铁水量);快速浇注量(在2~3秒中之内需要浇注的铁水量);慢速浇注量(在6~8秒中之内需要浇注的铁水量);提前量(浇注最后过程停留在空中的铁水量);快速浇注流量上限(实现快速浇注量时的最大速度);快速浇注流量下限(实现快速浇注量时的最小速度);慢速浇注流量上限(实现慢速浇注量时的最大速度);慢速浇注流量下限(实现慢速浇注量时的最小速度);浇注周期(浇满一副钢模所需要的时间)。其中浇注量是快速浇注量、慢速浇注量和提前量三者之和。

为更好的计算出中频保温炉处于倾转不同角度时的铁水量和金属模具已浇注的铁水量,在中频保温炉转轴部位新增角度传感器和中频炉下方所需要浇注的金属型模具底部增加称重传感器。

新增自动浇注控制方法:(1)在中频保温炉处于倾转的状态下,获取中间包及浇注到所述中间包中的熔融金属的总重量。所述中间包连接于在自动浇注生产线上用于加工铸件成型的模具及所述中频保温炉的浇口之间,用于暂时贮存所述中频保温炉中流出的熔融金属的小容量浇包;(2)计算并得到所述总重量和预先测量得到的中间包自身重量之间的差值;(3)计算熔融金属的浇注速度;(4)比对所述浇注速度与预先设定的熔融金属的第一浇注速度;(5) 当所述浇注速度不等于所述第一浇注速度时,调节所述中频保温炉的倾转角度,直至所述浇注速度达到所述第一浇注速度;(6)判断熔融金属浇注量是否达到预先设定的所述熔融金属浇注量的临界值,所述临界值小于所述熔融金属浇注量的额定提前值;(7)当所述熔融金属浇注量达到所述熔融金属浇注量的临界值时,比对当前所述熔融金属的浇注速度与预先设定的熔融金属的第二浇注速度;(8)当所述浇注速度不等于所述第二浇注速度时,调节所述中频保温炉的倾转角度,直至所述浇注速度达到所述第二浇注速度。在对铸件进行浇注过程中,首先采用所述第一浇注速度进行快速浇注,当所述熔融金属浇注量达到所述临界值时,则改用低于所述第一浇注速度的所述第二浇注速度进行慢速浇注,以便能够在熔融金属浇注量即将达到所述额定提前值时,更准确的对所述熔融金属浇注量进行控制,避免出现因浇注速度过快而导致控制过程在时间上不能及时响应,致使所述熔融金属浇注量超出额定值提前值的现象;(9)判断所述差值是否达到预先设定的熔融金属浇注量的额定提前值,当所述差值达到所述熔融金属浇注量的额定提前值时,生成控制信号,所述控制信号用于控制所述中频保温炉停止继续倾转。

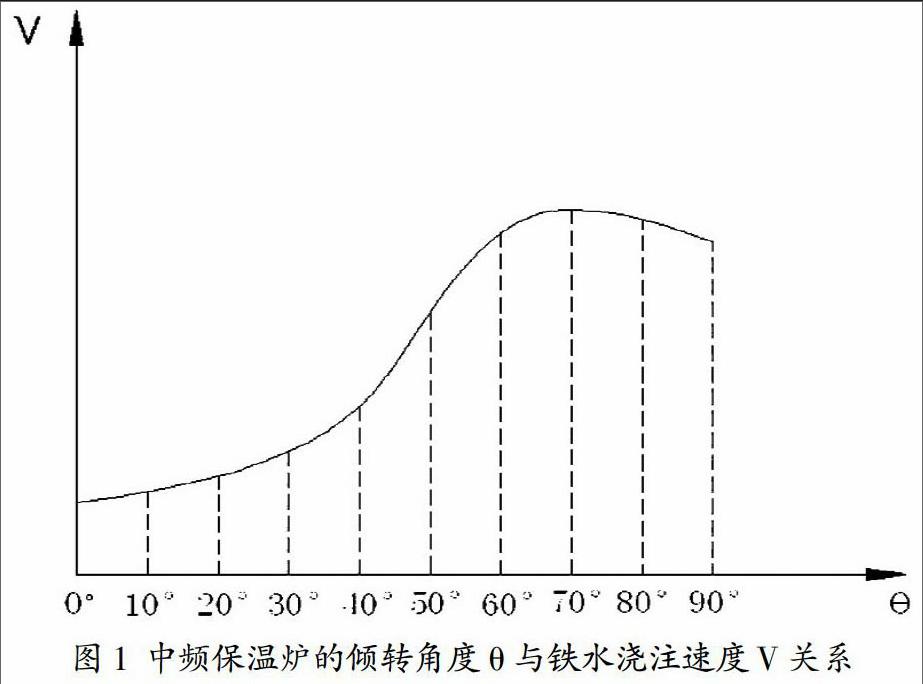

中频保温炉的倾转角度的最大范围为0~90°,将其划分为九组等分的倾转角度范围,则所述倾转角度区间依次为0~10°、10~20°、20~30°、30~40°、40~50°、50~60°、60~70°、70~80°和80~90°,所述每一组倾转角度区间对应有预先设定的不同的第一浇注速度、第二浇注速度、熔融金属浇注量的临界值和熔融金属浇注量的额定提前值,上述参数的具体数值可根据实际情况确定,以实现在保证铸件生产效率的前提下,避免因对所述中间包的浇注速度太快,致使所述自动浇注控制方法对于差值的测量及对于所述中频保温炉的倾转角度的控制不能及时响应,而出现铸件浇注不足或浇注过满的情况,从而保证产品质量。针对此,我们对中频保温炉在不同角度的倒出铁水速度进行计算和实际修正[1]。如图1:

3.3 实施过程

对设备进行角度传感器的增加及内部程序的修正,首先进行利用自来水进行模拟浇注实验,再进行铁水试浇试生产。根据调试现场观察及数据比对,程序参数设定基本的规律:在刚起炉,流量易于控制,也较为平稳,为保证浇注出来球的质量,需要相对较大的流量(>1kg/s),快浇量也要最大,提前量要小(φ130mm球提前量为1KG),总而言之,因为平稳易控,流量参数要大,提前量要少;随着浇注进行,炉体倾倒相同角度时倒出铁水增多,流量大而快难以控制,因此参数流量、快浇量要有递减趋势,提前量要由增大趋势。周期时间分布规律:快浇量阶段时间相对较短,慢速浇注阶段时间要长。最终实现了浇注参数最优化,实现了一炉铁水平稳浇注,很好地解决了浇不足、浇注溢出模具等情况,实现了最佳定量浇注。

4 改造效果

为期三月新增称重传感器及角度传感的安装、对程序进行修改,经过空转模拟动作及模拟生产后进行生试生产,以生产φ130为例,分为八个浇注配方进行试验,通过对第一浇注速度和第二浇注速度参数的控制,实现了连续自动浇注。

通过试生产,主要出现了“穿箱”的异常情况,导致金属液侵入模具底部,损坏金属型模具底部传感器,我们在此基础上进行底部预留“穿箱”金属液引流口,避免传感器的损坏,经过持续性改造,金属型铸球生产线浇注工序的原有的生产工人由四人降至二人,劳动强度也大幅度降低,铸造的钢球的合格率得以提升至91.5%。

该技术改造成果我们也进行了专利申报保护并且获得发明专利的授权(专利号:CN201310180083.2)。

5 结束语

对于我公司金属型铸球生产线浇注系统的改进及优化实现了自动连续浇注的目标,减少人为操作对浇注产品质量的影响,产品合格率也得到大幅度提升,并且大幅度降低工人的劳动强度,但连续生产过程中还存在钢球脱模困难、卡模的情况,影响生产进度,我们后阶段需要进一步检测出模具在生产过程中因温度对膨胀系数的影响及整改,以便批量生产连续进行。

参考文献:

[1]任立军,邹月灿,赵洪池.一种自动浇注控制方法、控制器和控制系统[P].CN201310180083.2.