电厂锅炉应用低氮燃烧器节能效果分析

2017-08-23孙中华中国石油天然气集团公司节能技术监测评价中心

孙中华(中国石油天然气集团公司节能技术监测评价中心)

电厂锅炉应用低氮燃烧器节能效果分析

孙中华(中国石油天然气集团公司节能技术监测评价中心)

某热电厂锅炉NOx(氮氧化合物)的排放超标,造成了严重的环境污染。针对这一问题,国家环保部要求其在期限内进行锅炉改造,以降低NOx的排放。为了把NOx的排放指标控制在规定的范围内,满足整改要求,使热电厂居民的周边环境得到改善,对该电厂锅炉燃烧器进宪了改造,即把原普通煤粉燃烧器更换为低氮燃烧器。通过“水平浓淡、立体分级”的燃烧方式,成功减少了NOx的排放,提高了锅炉的热效率,节约了燃煤量,对降低大气污染起到了一定的作用,并且节省了能源。

电厂锅炉;NOx;低氮燃烧器

某电厂装机容量为150 MW,配备2台50 MW双抽供热机组、1台50 MW背压式供热机组;共有8台220 t/h锅炉,其中由上海锅炉厂生产的锅炉4台(1~4号炉),哈尔滨锅炉厂生产的锅炉4台(5~8号炉),年发电量7.4×104kWh,供热量1000×104GJ。

热电厂1~8号锅炉中只有7号、8号锅炉安装了低氮燃烧器,其余锅炉在运行时NOx排放量严重超标,造成电厂周围环境污染。改造实践证明:电厂锅炉应用低氮燃烧器后,通过“水平浓淡、立体分级”的燃烧方式,不但减少NOx排放,还提高锅炉热效率,节约了大量的能源。所以,锅炉应用低氮燃烧器具有现实意义。

1 低氮燃烧器原理及锅炉改造原则

1.1NOx生成机理

NOx是NO和NO2的统称,燃煤电厂烟气中的NOx主要是由煤燃烧产生的。通常条件下,燃烧生成的NOx由超过90%的NO和小于10%的NO2组成。某电厂NOx的生成主要有以下两种方式:煤中的氮化物在高温燃烧状态下发生分解,遇到炉膛中的氧气发生氧化反应生成NOx;炉膛中由于煤燃烧产生大量的热量,使空气中的氮和氧气结合发生一系列复杂氧化反应,最终生成NOx。NOx的生成量与炉膛中煤燃烧时产生的热量、温度有直接关系。

根据炉膛中温度不同,NOx的生成大体上可分为三种类型[1],即热反应型NOx、瞬时反应型NOx和燃料型NOx。

热反应型:由于空气中的氮在温度较高的区间内燃烧发生一系列的连锁反应,并且反应过程中产生的一氧化氮含量和温度有很大关系。当温度小于1500℃时含量很小;当温度大于1500℃时含量随温度的增加而成指数增加,所以称之为热反应型。

瞬时反应型:由于燃料产生的CH原子团撞击N2分子,生成HCN类化合物,再进一步氧化生成NOx,这个反应很快,所以称为快速型或瞬时反应型。它和温度关系不大,但是和炉膛压力有关,大约和炉膛压力的0.5次方成正比。

燃料型:燃料中的有机氮化物在燃烧过程中生成NOx,其生成量主要取决于空气燃料的混合比。燃料型NOx约占NOx总生成量的75%~90%。

1.2 低氮燃烧器原理

低氮燃烧器是通过水平浓淡[2]、立体分级的燃烧方式,从而实现NOx排放量的减少。同时热电厂通过再燃风技术改造及超旋流燃烧[3]技术改造,彻底改变了原来的直流燃烧方式,达到NOx减排的目的。

水平浓淡是把一次风[4]分成浓淡两股,浓相靠近火焰中心,但是含有的氧气较少,所以生成NOx较少;淡相含有的氧气较多,使其靠近温度相对较低的水冷壁,由于温度低,故而生成的NOx也较少;二者最后都达到NOx生成量减少的目的。

立体分级低氮燃烧应用的方法是:采用分级送入的高位分离燃烬风系统,燃烬风喷口能够垂直和水平方向双向摆动,有效控制气温及其偏差。采用先进的水平浓淡风煤粉燃烧技术,并采用喷口强化燃烧措施,有效降低NOx排放,保证高效燃烧,降低飞灰可燃物含量。采用高浓度比、低阻力新一代煤粉浓度技术,确保煤粉及时着火,加强燃尽效果。采用延迟混合型一、二次风以及带侧二次风的周界风喷口设计,确保NOx大幅度减排。

1.3 锅炉改造原则

1.3.1 1~4号炉(4×220 t/h煤粉锅炉)改造原则

◇原普通煤粉燃烧器[5]更换为低氮燃烧器[6];

◇ 改造后燃烧器的维护平台、吹灰器及相应管道系统按需要设置;

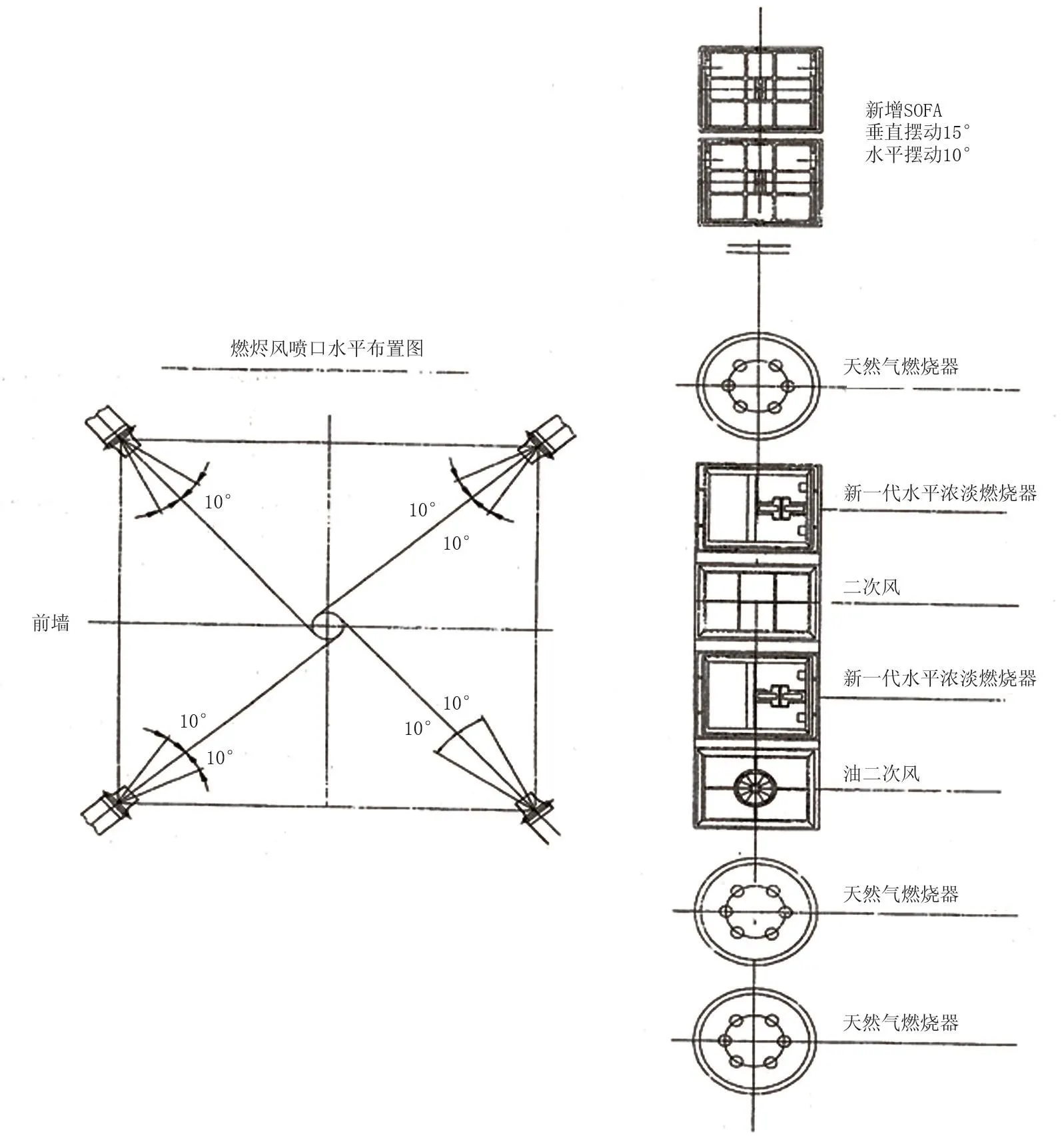

◇相应一次风和二次风系统按需要改造。改造前后燃烧器布置简图如图1所示。

1.3.2 5~6号炉(4×220 t/h煤粉锅炉)改造原则

5~6号锅炉改造与1~4号锅炉改造基本相同,不同的是5~6号锅炉进行了掺烧天然气改造,主要包括以下几个方面:

◇ 添加了天然气燃烧器(天然气燃烧器采用低氮燃烧器);

◇添加了天然气管道系统;

◇添加了燃烧控制系统。

改造前后燃烧器布置简图如图2所示。

2 项目实施主要指标对比

热电厂锅炉低氮燃烧器改造项目完成后,在全煤燃烧状态下对1~6号锅炉改造前后进行现场跟踪测试、统计,主要通过以下四个方面进行分析。

2.1NOx排放

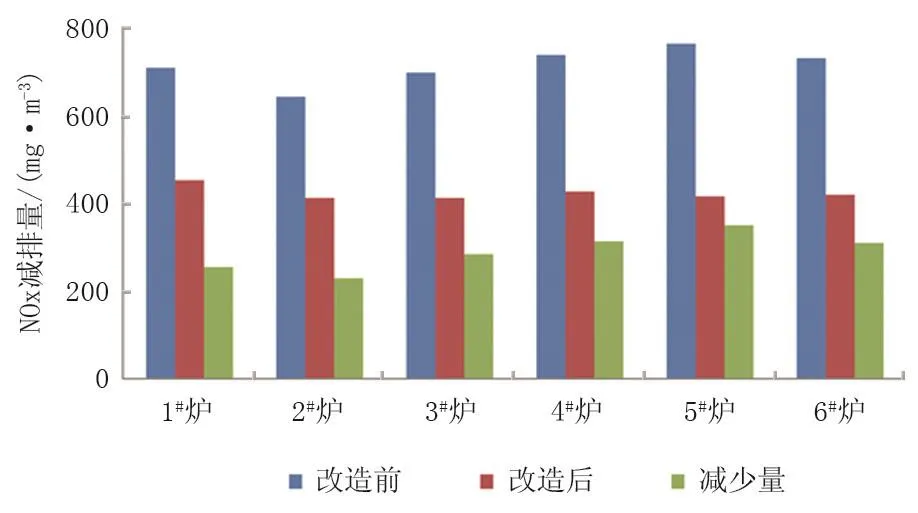

通过测试数据得出,1~6号锅炉NOx的排放明显减少,详见图3。

由图3可知:1#锅炉NOx的减排量为254 mg/m3;2#锅炉NOx的减排量为230 mg/m3;3#锅炉NOx的减排量为283 mg/m3;4#锅炉NOx的减排量为312 mg/m3;5#锅炉NOx的减排量为349 mg/m3;6#锅炉NOx的减排量为308 mg/m3。

2.2 锅炉热效率

锅炉热效率的高低是反映1台锅炉整体性能的重要参数。从测试数据得出,锅炉应用低氮燃烧器后热效率有所提高。热效率变化情况详见表1。

图1 1~4号锅炉改造前后燃烧器布置简图

图2 5~6号锅炉改造前后燃烧器布置简图

图3 全煤燃烧NOx变化情况

表1 改造前后(全煤燃烧)热效率对比数据

由表1可知,在全煤燃烧状态下,改造后比改造前热效率都有小幅度的增加,平均增加值为0.41。

2.3 锅炉燃煤量

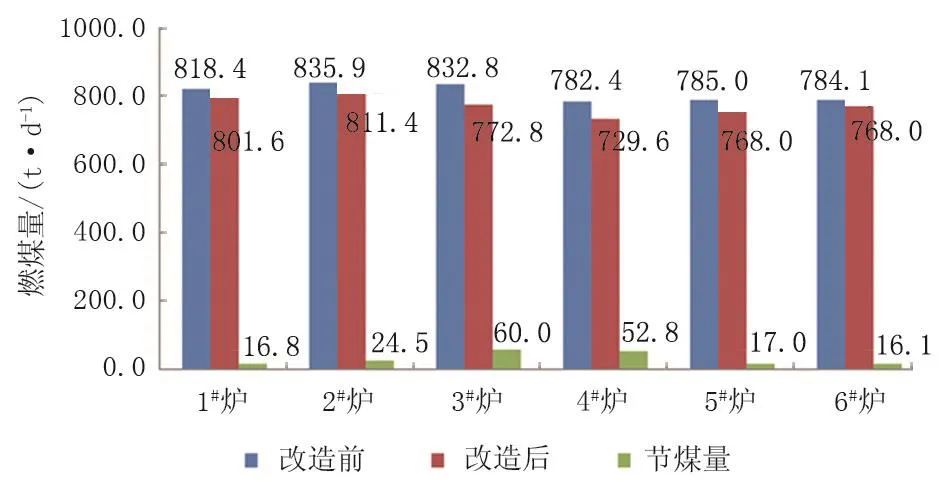

具体燃煤量如图4所示。

图4 改造前后燃煤量变化

由图4可知:锅炉改造前,6台锅炉1 d燃煤量为4 838.60 t;锅炉改造后,6台锅炉1 d燃煤量为4 651.40 t;6台锅炉1 d节约燃煤量共为187.2 t。

3 结论

由以上分析数据可知,电厂锅炉应用低氮燃烧器后,不但减少了NOx的排放,还提高了锅炉热效率,节约了有限的能源。

NOx减排量为 1737 mg/m3;锅炉平均提效0.41%;节煤达187.2 t/d。

低氮燃烧技术是目前国内广泛采用、控制NOx排放的先进技术。实施低氮燃烧技术改造后,在保证低NOx排放前提下,运行性能稳定可靠,性能比高,无需额外的运行成本;同时明显改善锅炉整体综合性能。

采用低氮燃烧技术是在原有锅炉上进行改造,对周围生态环境无影响,完全削减了原锅炉排放的大气污染物,进一步改善了周围环境,是一项环保工程。本项目的建设为满足即将实施的新环保要求奠定了基础,在满足电厂经济效益的同时,对提高当地空气质量、改善生活环境也做出了一定的贡献。

采用低氮燃烧技术,降低供电煤耗,节约生产成本,经济效益显著。还可以避免因污染物超标排放引起的机组整改,宜于企业的长远发展。

[1]郑海红,王冉阳,任建兴.空气分级燃烧降低燃煤电站锅炉NOx生成的技术分析[J].上海电力学院学报,2006,22(1):29-32.

[2]魏铜生,蒋宏利,惠世恩,等.新型低NOx浓淡型双调风旋流燃烧器的研究[J].动力工程,2000,20(1):539-542.

[3]王磊,吴少华,李争起,等.中心风对径向浓淡旋流煤粉燃烧器燃烧的影响[J].动力工程学报,2000,20(2):615-619.

[4]曹伟,赵虹,安连昌,等.1000 t/h锅炉一次风系统和燃烧器的试验研究[J].动力工程,2000,20(3):411-413.

[5]丘纪华,陈刚,李佛金,等.稳燃腔煤粉燃烧器在无烟煤锅炉上调峰的应用[J].华中电力,2000,13(1):38-39.

[6]薛国琪.不同燃烧器和制粉系统在国内W型火焰锅炉上的应用[J].河北电力技术,2000(4):1-5.

10.3969/j.issn.2095-1493.2017.08.016

2017-06-13

(编辑 张兴平)

孙中华,2010年毕业于武汉通信学院(通信工程专业),从事油田节能技术监测评价工作,E-mail:zcs2001@126. com,地址:黑龙江省大庆市让胡路区西宾路552号技术监督中心节能技术监测评价中心,163453。