炼油低温余热回收利用方案及工程实施

2017-08-23王玉娟中国石油大港石化公司

王玉娟(中国石油大港石化公司)

炼油低温余热回收利用方案及工程实施

王玉娟(中国石油大港石化公司)

中国石油大港石化公司的原低温热系统未能充分有效利用,生产装置大量优质低温热源被浪费,节能潜力以待挖掘。通过三期工程,充分利用多个生产装置的优质低温热源,建立了南北区生产低温热系统,并完善生活采暖低温热系统,用于生产装置和罐区冬季伴热和全厂生活采暖;这不仅降低了生产装置热源冷却成本及装置、罐区冬季伴热的蒸汽消耗,同时也保障了液化气罐区伴热的安全生产。改造后全厂低温热利用得到全面优化,节能效果十分显著,全厂综合能耗分别减少20 444.18 kW和22 151.44 kW,经济效益巨大。

石化炼油;低温热;热源;生产伴热系统;生活采暖系统

引言

节能对于国家的能源安全、环境保护和经济社会的可持续发展都具有非常深远的意义,是我国一项重要和长期的能源政策。能耗费用已成为我国石化炼油企业加工费用的主要部分。据统计,炼油企业的能源消耗占全国能耗的16%[1],成为能耗的第一大户,在成本构成中占企业现金操作费用的一半以上[2]。因此,降低能耗已成为降低成本、提高经济效益以及企业生存、发展的重要途径。考虑到目前我国石化炼油企业用能状况,最大的节能潜力已不在于某些先进节能设备或某项先进节能工艺的应用,而在于范围更广和技术先进的全局能量系统优化,从整体考虑提高企业的总体用能水平,包括装置工艺用能、热联合、低温热利用以及蒸汽动力系统的全局能量系统优化等。

低温余热是指炼油生产过程中,高于油品储存温度或工艺本身需要温度的未被回收利用的热量[3],这部分热量通常以各种形式被排放掉。低温热约占工业废热总值的60%[4],有效回收装置产生的低温热对炼厂的节能减排有至关重要的意义。

1 公司低温热利用现状

近年来,大港石化公司取得了较大的发展,历经几次升级改扩建项目,炼油加工能力得以提升,但炼油对比能耗与国内同规模节能先进企业相比,仍有一定的差距。2010年加工量为388.90×104t,炼油能耗为75.55 kgeo/t(千克标油/吨)。与国内同规模炼油先进企业相比,炼油综合能耗偏高5~10个单位[5-6],表明炼油系统节能方面尚有一定的节能潜力。大港石化公司在优化装置操作、装置热出料或直供料、低温热量回收、罐区凝结水回收、蒸汽管网局部优化等方面做了许多工作。但公司低温热系统很不完善,厂区有南北两个热水站,通过在除氧水中直接注入蒸汽来产生低温热水,仅用于厂区生活采暖系统。近年来,随着采暖热负荷的增加,热水站已不堪重负,经常出现生活采暖供热不足,远端热水短路的现象。同时液化气罐区蒸汽伴热系统存在重大安全隐患,苯抽提等装置冬季伴热造成蒸汽消耗;而生产装置还有许多优质的低温热源没有利用,该部分优质的低温热源都通过循环水或空冷来进行冷却,造成了热能、电能、循环水的极大浪费。为满足生产和生活的需要,热水站需根据现有热负荷重新设计,寻找新的热源,新建生产低温热系统,完善生活采暖低温热系统,生产热负荷与生活热负荷分开。

2 低温热利用优化方案

2.1 构建思路

从全局角度考虑低温热合理利用,大港石化公司分三期进行低温热系统改造:一期先对北区进行改造,利用凝结水的低温热,催化装置连排、定排的低温热,柴油加氢装置的柴油加氢产物,汽油加氢装置的轻汽油、加氢脱硫油,加氢裂化装置的轻柴油、柴油产品等作为低温热源生产的低温热水用于北区液化气等罐区、苯抽提等装置的冬季伴热及生活采暖,同时解决液化气罐区蒸汽伴热系统存在的重大安全隐患;二期扩建新的南区热水站,建立生产、生活两个低温热循环,以除氧水为热媒,把常减压装置和延迟焦化装置及蜡油加氢裂化装置富裕的低温热集中起来,用于南区部分装置、罐区管线的冬季伴热及生活采暖;三期完善南区的低温热系统,对制氢装置的换热网络进行优化,对原油储备库、柴油罐区、气柜、系统管网的维温伴热系统由蒸汽改为热水伴热进行改造。

2.2 热源分布

热利用热源状况分别见表1和表2。目前,这些热源装置存在的大量低温热源没有回收,直接进空冷器或水冷器冷却,或者直排。

3 低温热系统工艺流程改造

3.1 北区低温热水系统

北区低温热水系统改造依托现有装置,在催化柴油加氢改质装置、北区热水站、蜡油加氢裂化装置及催化汽油加氢脱硫装置中进行,催化柴油加氢改质装置、蜡油加氢裂化装置的低温热作为生产伴热用热源;而北区热水站、催化汽油加氢脱硫装置的低温热作为生活采暖用热源,降低催化柴油加氢改质装置、北区热水站、蜡油加氢裂化装置和催化汽油加氢脱硫装置的冷却负荷,节省北区热水站的蒸汽耗量和各罐区、装置伴热的蒸汽消耗。

北区生产伴热系统中,一部分生产低温冷水(除氧水)自北区热水站低温热水罐通过生产低温热水泵加压后,分两路送至蜡油加氢裂化装置和催化柴油加氢装置,分别与蜡油加氢裂化装置的轻柴油中段回流、柴油中段回流、轻柴油、柴油产品和催化柴油加氢装置的柴油加氢产物换热,低温冷水被换热至97℃后汇合到生产热水管线,分别送至液化气罐区等生产热负荷伴热,伴热回水送回至北站热水罐循环使用。在生活采暖系统中,生活低温冷水(除氧水)自北区热水站低温热水罐,通过采暖低温热水泵加压后送至北区热水站和催化汽油加氢装置,分别与热水站的催化连排、催化定排,双脱、气分、MTBE来凝结水,苯抽提、污水汽提来凝结水和催化汽油加氢装置的轻汽油、加氢脱硫油换热至97℃进生活采暖低温热水总管,汇合后通过生活采暖热水管线送至北区采暖,采暖回水送回至北站热水罐循环使用,其工艺流程见图1。

表1 北区低温热系统热源

表2 南区低温热系统热源

图1 北区低温热水系统工艺流程

3.2 南区低温热水系统

南区低温热水系统改造是建立生产、生活两个低温热循环,以除氧水为热媒,把常减压装置和延迟焦化装置及蜡油加氢裂化装置富裕的低温位热集中起来,用于南区部分装置、罐区管线的冬季伴热。由于南区的低温热源不够,生活采暖部分的低温热水采用蒸汽加热,生活采暖低温热温度介于85~97℃,可根据使用情况调节采暖水温度。

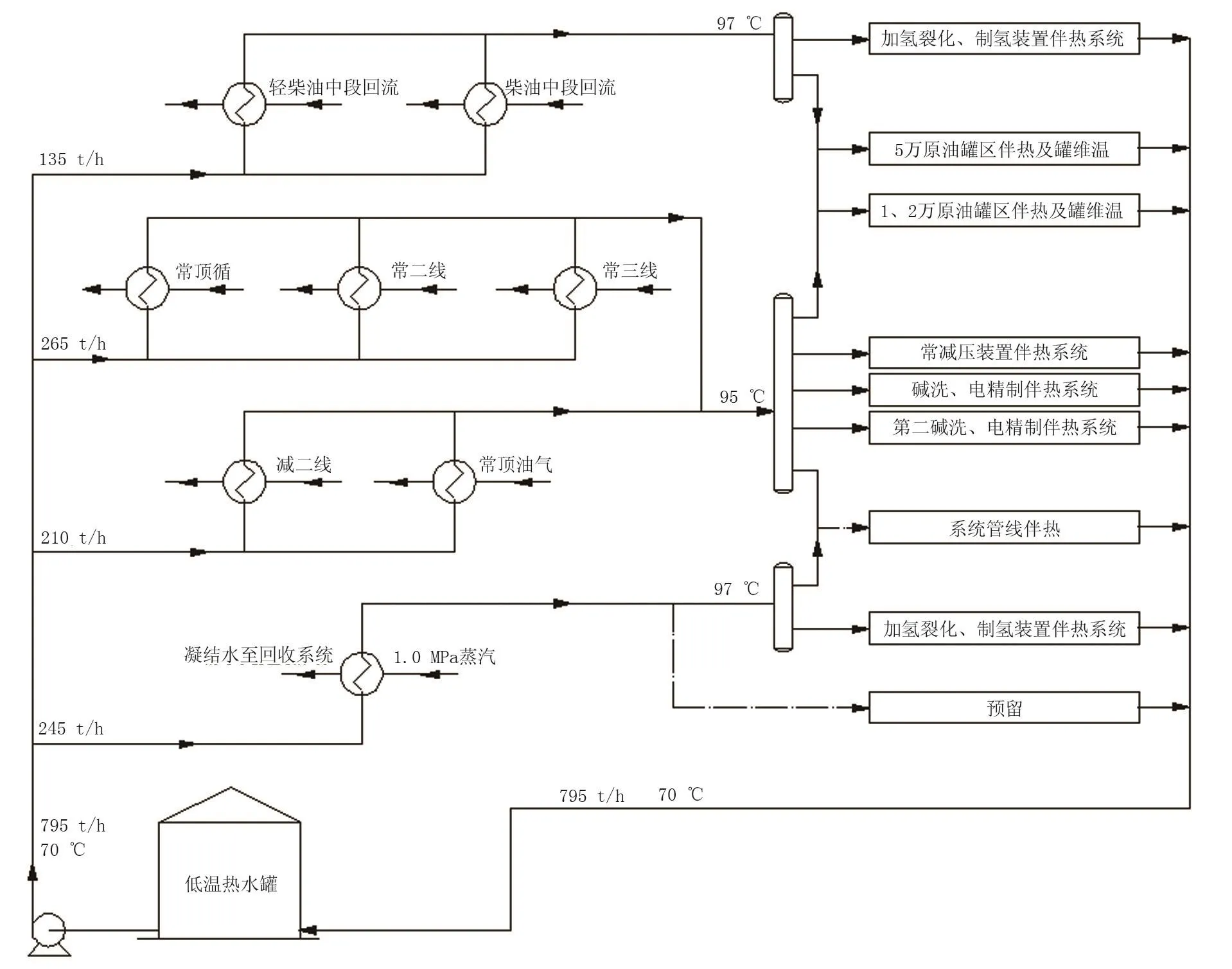

南区生产伴热系统是利用加氢裂化装置的轻柴油中段回流、柴油中段回流及分流塔顶油气,延迟焦化装置的顶循环回流,常减压装置的常顶循回流、常三线和常二线、减二线换热,将低温冷水(除氧水)换热至97℃后,通过生产低温热水总管分别送至包括本装置在内的生产热负荷伴热,所有的伴热回水送回至南站热水罐循环使用。而生活采暖是自南站低温热水罐通过采暖低温热水泵送至生活采暖低温热水加热器,经蒸汽加热到85℃,通过生活采暖供水管线送至南区采暖,采暖回水送回至南站热水罐循环使用,其工艺流程见图2。

3.3 南区低温热系统

大港石化公司原油储备库共有10座储罐,每座10×104m3,其中2座备用,使用1.0 MPa蒸汽进行维温伴热,高质低用,具有优化潜力;而装置内还有较多的低温热未得到合理利用,如制氢装置的中变气的低温热,目前通过空冷器冷却,酸性水用循环水冷却。加氢裂化装置的柴油中段回流、轻柴油中段回流作为低温热源,已并入低温热二期工程南区的低温热系统;由于南区的低温热富裕,2台换热器没有投用。本次改造是利用装置产生的这些低温热,将原油储备库的维温伴热蒸汽改用热水伴热,同时完成柴油罐区、气柜、系统管网的伴热系统改造。

改造流程:加氢裂化装置的柴油中段回流、轻柴油中段回流作为低温热源并入原油储备罐区换热系统,产生低温热水57 t/h,进口温度70℃,出口温度92℃;在制氢装置内部新增中变气-热媒水换热器回收中变气热量,热媒水流量99 t/h,进口温度70℃,出口温度92℃;在制氢装置内部利旧原酸性水冷却器,改为酸性水-热媒水换热器,热媒水流量17 t/h,进口温度70℃,出口温度92℃,作为原油储备库维温热源,共输出低温热水100 t/h。制氢装置和加氢装置裂化共输出低温热水173 t/h。

原油储备库共有10台储罐,基于冬季、满罐及原油维温温度为40℃条件下,目前实际储存并非每台罐都是满罐,且原油种类较复杂,最高储存温度35~38℃;因此,使用热媒水进行原油储备库储罐维温热量不足时,可利用现有南区低温热系统生活区采暖的蒸汽加热器加热热媒水,提高热媒水温度,保证原油储备库维温热量需求及原油正常输送。

图2 南区低温热水系统工艺流程

4 节能效果分析

北区低温热利用回收低温热13 768 kW,减少1.0 MPa、250℃、钠含量≤15 μg/kg的高品质蒸汽用量23.4 t/h,全厂综合能耗减少20 444.18 kW,折合千克标油为1758 kg/h。南区低温热利用回收低温热22 151.44 kW,减少高品质蒸汽用量23.9 t/h,全厂综合能耗减少22 151.44 kW。能耗变化量见表3、表4。

5 结束语

大港石化公司以热水作为伴热的热源,对生产装置及辅助装置、罐区等大部分蒸汽伴热的管线进行改造,不仅有效利用余热,节约大量蒸汽,而且运行平稳,伴热温和、均匀,易于操作,热源介质温度可控。同时,热水伴热显著降低伴热系统泄漏,减少维护量,美化环境,节约维修费用;管线冲刷减小,气蚀减少,有效缩减跑冒滴漏现象。

表3 北区能耗变化量

表4 南区能耗变化量

低温热利用项目分别建立了生产用热循环和生活用热循环,将生产与生活分设,互不干扰。低温热系统在冬季运行,属间断性生产单元,热源、热负荷稳定,可根据生产、生活的不同需求进行弹性调节。所有热源均保留了原有的冷却系统,当热负荷减少或热源富余时,可以根据实际热需求在除氧水取热与原有冷却系统取热之间进行平衡,少产低温热水或停用部分低温热水换热器,控制热水罐回水温度。

低温热利用改造项目节约能源,节水减排,使企业获得可观的节能效益及综合环境效益,同时生产安全也得到保障。

[1]黄格省,李雪静,乔明.炼油化工节能技术发展趋势与现状分析[J].石油石化节能,2011,1(3):5-7.

[2]张德义.建设节约型炼油工业进一步搞好节能降耗[J].炼油技术与工程,2006,36(1):1-6.

[3]汪红.炼油厂低温余热发电技术及其经济性分析[J].炼油技术与工程,2011,41(12):35-39.

[4]许玮玮,唐晓东,李小红,等.低温余热回收升级利用技术综述[J].广州化工,2011,39(23):34-36.

[5]李煜,李慧.炼油行业能耗现状及优化技术进展[J].广州化工,2013,41(10):36-38.

[6]龚朝兵,王天宇.炼油能耗分析及节能优化实践[J].中外能源,2013,18(10):90-94.

10.3969/j.issn.2095-1493.2017.08.019

2017-02-22

(编辑 李发荣)

王玉娟,工程师,1999年毕业于北京石油化工学院,从事安全环保监督工作,E-mail:wangyj-dg@petrochina.com.cn,地址:天津市大港油田花园路东口中国石油大港石化公司安全环保与工程质量监督部,300280。