化工循环水泵汽蚀原因分析与改进

2017-08-23王威中国石化海南炼油化工有限公司

王威(中国石化海南炼油化工有限公司)

化工循环水泵汽蚀原因分析与改进

王威(中国石化海南炼油化工有限公司)

针对循环水系统循环水泵长期存在的现场泵体噪声高、振动偏大、效率偏低、叶轮磨损等问题,经过分析,设计缺陷导致的汽蚀是造成以上问题的主要原因。通过对叶轮进口冲角进行核算,采取增大叶轮入口直径、优化叶轮进口冲角等方式对叶轮进行改造,并结合改善叶轮流道光滑度的方法,提出了有效改进叶轮汽蚀的方案。改造后实际运行效果及拆检情况证明,泵抗汽蚀能力明显提高,泵体振动值最高下降1.5 mm/s,泵效率由72%提高至80%。在叶轮材质不变、流量不变、不增加有效汽蚀余量的基础上,通过对叶轮的改造,有效提升机泵抗汽蚀能力,同时达到减振和节能提效的目的。

双吸离心泵;振动;效率;汽蚀;叶轮进口冲角

某公司化工循环水系统循环冷水泵采用600S-75ATJ型离心泵,为全厂化工循环水系统提供压力源,调节循环水系统压力。该泵形式为单级双吸轴向中开离心泵,泵体两端支撑,吸入口和吐出口与泵壳的下半部分由灰铁(HT250)树脂砂铸造,叶轮采用双吸、闭式,选用1Cr13不锈钢。该泵于2006年投用,一直存在噪声大、振动大、故障频繁等问题,严重影响了工艺操作和装置安全运行;为此,笔者针对该泵的问题进行了全面分析,并提出改造措施。

1 循环水泵运行存在问题

本台循环冷水泵具有大流量、大叶轮直径、大功率等特点,其主要参数见表1。该泵在运行过程中存在的问题如下所述。

1)多次拆检水泵的过程中均发现叶轮根部有较多汽蚀孔,叶轮穿孔导致水泵效率长期偏低。在流量为3833 m3/h、出口调节阀开度为75%的工况下的泵运行参数见表2。流量采用武汉天刚超声波流量计测量,型号为WTG-100P;温度测量采用FLUKE温度仪测量,型号为62MAX;振动采用Riovibro测振仪测量,型号为VM63a;电流、流量、出口压力均采用DCS计数。

表1 泵主要参数

表2 循环冷水泵运行参数

2)振动偏大导致轴承损坏频繁,且泵运行时具有较大的杂音,严重影响了整个循环水系统安全运行(表3)。

表3 循环冷水泵正常工况下振动参数 mm/s

2 故障原因分析

2.1 运行情况

由表2可知,水泵目前的运行效率低于额定效率10%以上,管道阻力、管网压力、电流的增加(轴承损坏、联轴器故障等原因造成)及水泵汽蚀等原因都会导致运行效率降低,故需对水泵拆检情况做进一步分析。

2.2 拆检情况

拆检过程中发现:水泵两端轴承及联轴器完好,故排除因轴承、联轴器损坏造成的振动偏大及运行效率降低;循环泵叶轮在每个叶轮进口、叶片工作面靠近叶轮前盖板的部分均有叶片穿孔现象(图1),由最初现场拆检情况排除因叶轮自身铸造原因导致的先天性穿孔。

图1 叶轮损坏部位

根据叶片的破坏位置结合水泵运行的声音、效率初步分析,水泵叶轮处发生汽蚀现象,从而导致以上故障。以下笔者将从汽蚀方面着手,尝试对叶轮结构进行改造,探索解决故障现象的方法。

3 汽蚀原因分析

3.1 汽蚀概念

液体在一定温度、压力降低至该温度下的汽化压力时,液体便产生汽泡,经过叶轮内高压区时,气泡周围的高压液体致使气泡急剧地缩小以至破裂。在气泡凝结破裂的同时,液滴质点以很高的速度填充空穴,并以很高的冲击频率打击金属表面,冲击应力可达几百至几千个大气压,冲击频率可达每秒数万次。在水泵中产生气泡和气泡破裂,过流部件遭受到损坏乃至破坏的过程称之为水泵的汽蚀过程[1]。

影响离心泵汽蚀的主要因素:

1)流体物理特性。主要包括所输送流体的纯净度、pH值与电解质浓度、溶解气体量、温度、运动黏度、气化压力及热心学性质等。

2)过流部件材质特性。选用抗汽蚀性能良好材料,如不锈钢、合金铸铁和高镍合金等具有较好强度和韧性的材料制造过流部件,可以减轻汽蚀对过流部件的损伤,但无法根本性解决汽蚀产生的原因[2]。

3)离心泵结构设计。主要包含叶轮结构和泵体结构。

3.2 汽蚀余量

受装置设计影响,本流程设计有效汽蚀余量为8.52 m,水泵的必需汽蚀余量为7 m;经现场测量水池的液面高度仅仅比水泵中心线高出0.5 m,一般情况下可采取加高水池液位以消除汽蚀影响;但是装置设计之初水池高度已经固定,且装置正在运行中,如通过整体提高水池液位消除汽蚀,成本过高,暂时无法施行。

3.3 叶轮结构对汽蚀的影响

对泵原叶轮的叶片冲角进行了校核计算,核算结果见表4。分析结果认为,600S-75ATJ型泵叶片在靠前盖板有过大的负冲角,负冲角过大可能会引起液流进入叶片时在叶片工作面上脱流,造成汽蚀破坏。初步认为可从离心泵叶轮结构设计方面优化设计,以减小结构方面对汽蚀的影响。

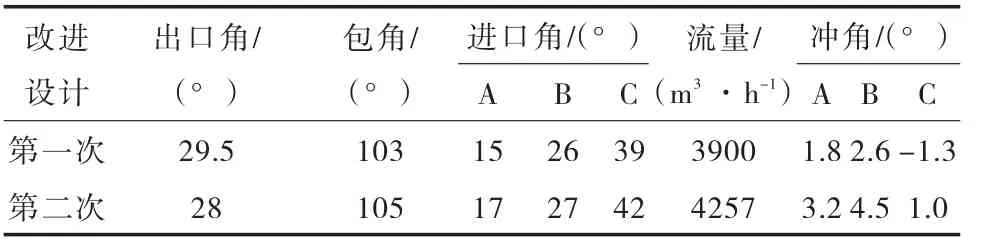

表4 叶片进口冲角

从叶片进口冲角的计算可看出,负冲角偏大造成了汽蚀,致使叶片穿孔破坏。从叶轮的损坏情况及校核计算可以说明,叶轮在运行时发生了局部汽蚀,叶轮的局部汽蚀对循环泵的运行参数无明显影响。泵开始汽蚀时,对泵的汽蚀特性无明显影响,此为潜在汽蚀;待汽蚀发展到一定程度,由于叶轮和液体的能量交换受到干扰和破坏,泵的流量、扬程、效率等曲线下降。泵汽蚀实验是根据特性曲线的下降程度来确定泵的临界汽蚀余量的[3]。泵在临界点产生明显汽蚀,若汽蚀再严重泵就不能正常工作,但并不能说明泵在此以前没有一点汽蚀。循环冷水泵就是因为长期存在局部汽蚀但没有影响到泵的外特性,日积月累后造成叶片汽蚀破坏。

4 处理措施

4.1 叶轮改进方法

根据上述分析,叶轮叶片损坏主要是由于局部汽蚀所致,提高叶轮抗汽蚀性能从水力设计方面来说有以下几种方法:

1)叶轮进口直径。在流量恒定的情况下,叶轮进口处液流的绝对速度和相对速度都是吸入管径的函数;因此,对于提高离心泵的抗汽蚀特性,叶轮进口直径存在一个最佳值。当叶轮进口直径小于此最佳值时,随着叶轮直径增大,进口处流速减小,从而提高离心泵抗汽蚀能力。

2)叶片进口边适当向吸入口方向延伸,可使液体提早接受叶片的作用尽早获得能量,且能增加叶片表面积,减小叶片工作面和背面的压差[4]。另外,叶片前伸使进口边所在的半径减小,从而使圆周速度和相对速度减小,提高泵的汽蚀性能。

3)设计合理的叶片进口安放角。叶片进口冲角,通常都大于进口相对液流角,即 β1>β2,正冲角Δβ=β1-β2。冲角值通常为Δβ=3°~10°,特殊情况可到15°。采用正冲角能提高抗汽蚀性能:①增大叶片进口角 β1,可以减小叶片弯曲,增大叶片进口过流面积,减小叶片排挤;而这些因素都将减小圆周速度和相对速度,提高泵的抗汽蚀性能;②采用正冲角,在设计流量下,液体在叶片进口背面产生脱流;因为背面是叶片间流道的低压侧,该脱流引起的漩涡不易向高压侧扩散,所以漩涡被控制在局部,对汽蚀影响较小。反之,负冲角时液体在叶片工作面上产生漩涡,该漩涡易于向低压侧扩散,对汽蚀影响较大。③泵流量增加时,β2增大,采用正冲角可以避免泵在大流量下运转时出现负冲角。

4)为了改善过流部件表面光滑度,尽量减少因流体阻力导致流体能量减小而产生的汽蚀,在叶轮表面以及泵体过流部件表面涂抹超滑金属涂层。该涂层能使其表面光洁度增大,可提高流体机械运行效率和抗气蚀能力。

4.2 叶轮改进设计

4.2.1 第一次改进设计

降低叶轮入口流速,将叶轮进口直径由351 mm加大至383 mm,减小泵体口环厚度(399 mm加大至419 mm);叶轮毂直径和装配尺寸保持不变。

新叶轮(6枚叶片)安装后经过现场测试,流量为3900 m3/h。经过实际运行后拆检发现,循环水泵仍然有汽蚀现象(图2),泵运行时仍有较大杂音,所以根据情况进行了第二次改进设计。

图2 第一次改造后涂层脱落

4.2.2 第二次改进设计

为了提高循环泵的汽蚀性能,降低叶轮入口流速(加大叶轮进口直径,将泵体密封环去除),叶轮进口直径加大至408 m;叶片数为6,改进数据见表5。改进叶轮安装后经过现场测试,流量为4257 m3/h。

表5 叶轮二次改进设计的主要几何参数

新叶轮累计运行34 d后检查,叶片本身完好,没有汽蚀痕迹。根据现场运行情况可得出,抗磨蚀能力明显好于相同运行时间的原叶轮。由此可见,在叶轮材质不变,仅修改了叶轮进口直径,就可减小汽蚀对叶轮的影响,提高叶轮运行寿命。

4.3 叶片进口厚度

叶片的排挤作用使得进口处流体速度增加而产生压力损失。选择较小的叶片进口厚度,可以减少叶片对液流的冲击,增大叶片进口处的过流面积,减少叶片的排挤,从而降低叶片进口的绝对速度和相对速度,提高泵的抗汽蚀性能。原叶轮叶片进口厚度较大,平均厚度靠前盖处为13 mm,新叶轮叶片进口厚度分别为8 mm。

5 效果

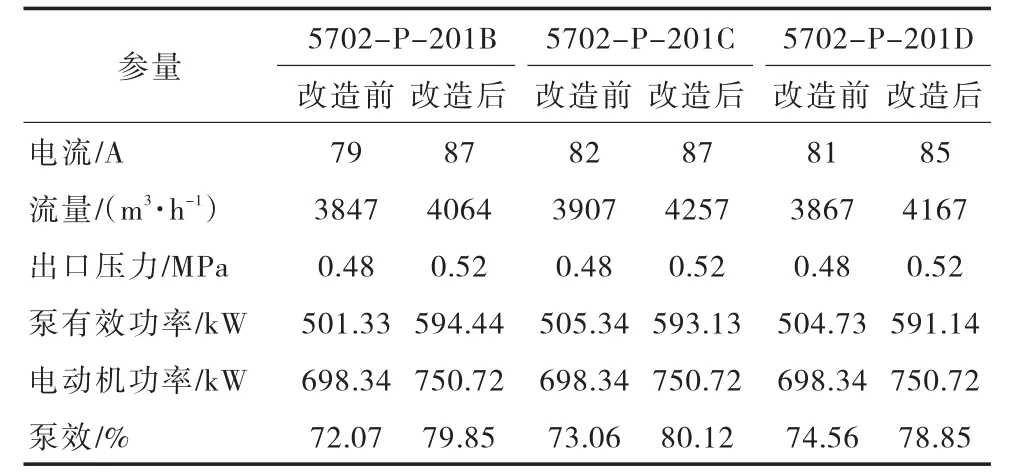

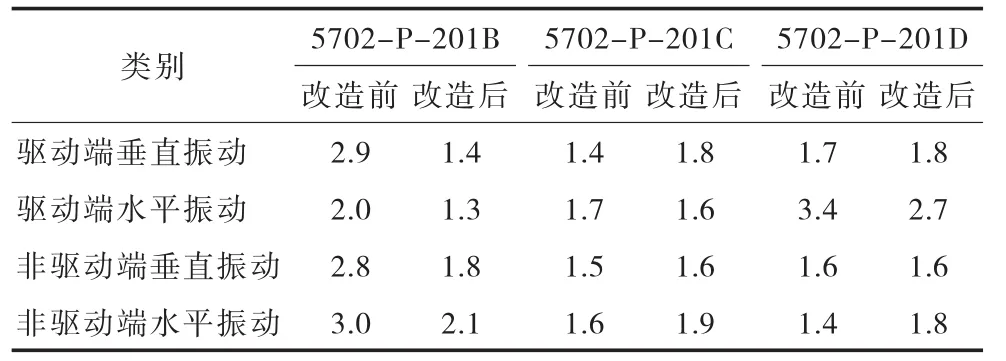

本次分别对3台泵改造前后数据进行了测量,改造前后数据对比见表6、表7。

通过本次叶轮泵B/C/D改造前后的数据相比较后可以得出:改造后平均电流增加了6 A,泵的平均有效功率增加了89.1 kW;改造后泵的出口压力由0.48 MPa变为0.52 MPa,泵的流量增加了300 m3/ h,出口压力上升了0.04 MPa,泵的平均效率增加了6.38%;改造后在正常工况下机泵的振动数据均有明显下降。

表6 叶轮改造前后运行数据比对

表7 叶轮改造前后振动数据比对 mm/s

6 结论

本次叶轮经过两次改造,在不增加有效汽蚀余量的基础上,通过将循环水泵叶轮进口直径由351 mm增加至408 mm、优化叶轮进口冲角、改善过流部件表面的光滑度等方法,达到了以下效果:在材质、流量不变的情况下,通过改造避免诱发汽蚀,提高了叶轮本身的抗汽蚀能力,延长了叶轮的使用寿命;改造后机泵效率由72%提高至80%;改造后正常工况下泵运行的振动值最高下降1.5 mm/s,保证了装置平稳运行。

[1]美国石油协会.石油、石化和天然气工业用离心泵:API 610—2010[S].美国石油学会,2010:37.

[2]薛敦松.石油化工厂设备检修手册:泵[M].2版.北京:中国石化出版社,2007:26-27.

[3]何川,郭立君.泵与风机[M].北京:中国电力出版社,2008:94-107.

[4]陈敏恒,丛德滋,方图南,等.化工原理[M].北京:化学工业出版社,2006:71-72.

10.3969/j.issn.2095-1493.2017.08.009

2017-06-01

(编辑 李发荣)

王威,2012年毕业于华东理工大学(过程装备与控制工程专业),从事泵、风机及特阀技术管理工作,E-mail:wangwei01. hnlh@sinopec.com,地址:海南省儋州市洋浦经济开发区中国石化海南炼油化工有限公司,578101。