从银阳极泥中回收银、铂、钯新工艺

2017-08-23衷水平王俊娥吴健辉张永锋张焕然苏秀珠

衷水平, 王俊娥, 吴健辉, 张永锋, 张焕然, 苏秀珠

(1.紫金铜业有限公司, 福建 上杭 364200; 2.紫金矿业集团股份有限公司, 福建 上杭 364200)

从银阳极泥中回收银、铂、钯新工艺

衷水平1, 王俊娥2, 吴健辉2, 张永锋1, 张焕然2, 苏秀珠2

(1.紫金铜业有限公司, 福建 上杭 364200; 2.紫金矿业集团股份有限公司, 福建 上杭 364200)

现行的银阳极泥处理工艺铂钯直收率低,且稀贵金属物料在流程中不断富集循环,未能实现金属高效回收。研究表明:采用硝酸浸出- 浸出液氯化沉银- 沉银液还原铂钯- 硝酸浸出渣王水分金- 还原得产品金工艺处理银阳极泥,银、铂、钯硝酸浸出率分别为99.6%、82.4%和89.1%,氯化沉银率为99.9%,铂钯还原沉淀率分别为99.6%和99.8%。

银阳极泥; 硝酸浸出; 氯化沉银; 还原沉淀; 银; 铂; 钯

铜火法冶炼系统中,金、银、铂、钯等稀贵金属均富集于铜电解阳极泥中[1-2],紫金铜业有限公司稀贵厂以铜阳极泥为原料生产稀散稀贵金属,主要流程为:阳极泥常压或高压酸浸脱铜除杂- 卡尔多炉熔炼- 朵尔合金浇铸- 电解得到银粉- 银阳极泥氯化分金- 亚钠还原得到产品金- 金还原后液深度还原提取铂钯[3-6]。实际生产中,银阳极泥处理系统铂钯直收率低(仅26%左右),铂钯精矿品位低(Pt 0.3%,Pd 10%);且在金还原过程中铂钯会进入金粉中,使得稀贵金属在流程中不断富集循环,不利于有价金属高效回收[7-8]。

鉴于现有工艺存在的问题,对银阳极泥处理系统进行了详细的元素跟踪考察及试验研究,分金前先采用硝酸分银,大部分铂钯会在银阳极泥硝酸浸出时转移至溶液中,若能在硝酸浸出液中还原回收铂钯,则可避免铂钯等有价金属在系统内循环累积,缩短金银回收周期,减少冶炼成本,提高铂钯直收率。因此,开展了银阳极泥中稀贵金属回收新工艺研究。

本文旨在完善铜冶炼过程伴生稀散稀贵金属综合回收系统,立足于铜阳极泥中贵金属回收,提出“铂钯随银”理念,重点研究银阳极泥中金、银、铂、钯回收新工艺,在试验研究基础上,确定银阳极泥中稀贵金属综合回收工艺流程。

1 试验

1.1 试验原料

本研究试验原料为银电解所产生的阳极泥,来自紫金铜业有限公司稀贵厂银电解工段,主要化学成分分析结果如表1。

表1 银阳极泥成分 %

由表1可知,银阳极泥中主要元素金、银的含量分别为61.7%和33.6%;副产铂钯的含量分别为0.23%和2.16%;主要杂质铜、碲和铋的含量分别为0.09%、0.39%和0.51%。

1.2 工艺流程

结合稀贵厂生产实际,提出“铂钯随银”理念,确定改进后的银阳极泥处理工艺为:银阳极泥硝酸浸出- 浸出液氯化沉银- 沉银液还原提取铂钯- 硝酸浸出渣王水分金- 还原得产品金。原则工艺流程见图1。

图1 银阳极泥处理工艺流程

1.3 试验设备及试剂

分析仪器:panalytical X’pert pro XRD衍射仪;X2ICP- MS;iCE3300原子吸收光谱仪;PERKINELMER(PE)ICP- 5300DV等。

浸出、还原设备:SHJ- 6型恒温水浴磁力搅拌器;SHZ- D型水循环真空过滤器;四口烧瓶;洗瓶;烧杯等。

试剂:70%浓硝酸;氯化钠;亚硫酸氢钠;氢氧化钠;水等。

2 结果与讨论

2.1 硝酸浸出

将一定量银阳极泥、硝酸和水放入四口烧瓶中,待温度升至设定温度时开始计时,搅拌浸出一定时间停止,过滤,滤液计量备用,滤渣经洗涤烘干后,研细混匀备用。考察硝酸浓度和反应温度对浸出率的影响。

2.1.1 硝酸浓度对浸出率的影响

取5份相同质量的银阳极泥,液固比为3∶1,控制硝酸浓度分别为5%、10%、15%、20%和25%,在温度70 ℃条件下,反应2 h。硝酸浓度对浸出率的影响见图2。

图2 硝酸浓度对浸出率的影响

由图2可知,随着硝酸浓度的增大,银、铂和钯的浸出率逐渐提高;硝酸浓度由5%提高至20%时,银、铂和钯的浸出率分别由45.2%、31.3%和36.4%提高至98.7%、68.1%和77.5%,浓度再增大,浸出率变化不大;考虑到硝酸浓度增加时,体系溢出氮氧化物增多,且溶液游离硝酸增加对后续铂钯还原沉淀不利,故选择硝酸浓度为20%。

2.1.2 反应温度对浸出率的影响

取5份相同质量银阳极泥,液固比为3∶1,硝酸浓度为20%,控制温度分别为50 ℃、60 ℃、70 ℃、80 ℃和90 ℃,反应2 h。反应温度对浸出率的影响见图3。

图3 反应温度对浸出率的影响

由图3可知,随着反应温度升高,银、铂和钯的浸出率逐渐提高;温度由50 ℃提高至70 ℃时,银的浸出率由76.5%提高至98.7%,温度升高到80 ℃时,银浸出率为99.6%,铂和钯的浸出率比70 ℃时有显著提高,考虑到硝酸浸出过程需尽量保证铂钯浸出,故选择反应温度为80 ℃,此时铂钯浸出率分别为82.4%和89.1%。

经硝酸浸银后,银阳极泥中的金进一步被富集,可直接在后续王水分金工序回收金。

2.2 氯化沉银

由上述试验结果可知,经过硝酸浸出,银阳极泥中99%的银、82%的铂和90%的钯被转移至溶液中。对1 L硝酸浸出液采用2倍于理论耗量的氯化钠沉银,沉银结果如表2所示。

由表2可知,氯化沉银过程中银的沉淀率可达99.9%以上,脱银液中银、铂和钯的量分别为0.07 g/L、0.62 g/L和5.69 g/L。所得氯化银沉淀送铁粉置换回收银。

表2 氯化沉银结果

2.3 铂钯还原

将一定量脱银液、还原剂放入四口烧瓶中,温度升至设定温度时开始计时,搅拌反应一定时间停止,过滤,滤液计量备用,滤渣经洗涤烘干后,研细混匀备用。考察还原剂用量、反应温度和反应时间对沉淀率的影响。

2.3.1 亚硫酸氢钠用量对沉淀率的影响

取5份相同体积硝酸浸出脱银液,在温度70 ℃条件下,分别缓慢加入理论用量1倍、2倍、3倍、4倍、5倍的亚硫酸氢钠,搅拌反应2 h。还原剂用量对铂钯沉淀率的影响见图4。

图4 亚硫酸氢钠用量对铂钯沉淀率的影响

由图4可知,相同条件下,铂的沉淀率高于钯沉淀率,说明在硝酸体系下,铂更易被还原;随着还原剂用量的增加,铂钯的沉淀率逐渐提高,当亚硫酸氢钠用量为理论量的4倍时,铂、钯的沉淀率分别达到98.3%和96.9%,再增加还原剂用量沉淀率变化不大,综合考虑,选择亚硫酸氢钠用量为理论量的4倍。

2.3.2 反应温度对沉淀率的影响

取5份相同体积硝酸浸出脱银液,分别在50 ℃、60 ℃、70 ℃、80 ℃和90 ℃温度条件下,缓慢加入理论用量4倍的亚硫酸钠,搅拌反应2 h。反应温度对铂钯沉淀率的影响见图5。

图5 反应温度对铂钯沉淀率的影响

由图5可知,在所选温度范围内,铂钯的沉淀率均随温度提高而提高;温度由50 ℃提高至80 ℃时,铂钯沉淀率提高较快,分别由83.4%和82.6%提高至99.5%和99.6%,温度再升高时,铂钯沉淀率变化不大。为保证铂钯还原完全,反应温度选择80 ℃为宜。

2.3.3 反应时间对沉淀率的影响

取5份相同体积硝酸浸出脱银液,在80 ℃温度条件下,缓慢加入理论用量4倍的亚硫酸钠,分别搅拌反应0.5 h、1 h、1.5 h、2 h和3 h。反应时间对铂钯沉淀率的影响见图6。

图6 反应时间对铂钯沉淀率的影响

由图6可知,反应时间对沉淀率的影响没有还原剂和温度的大,在所选时间范围内,铂钯的沉淀率随时间延长呈增加趋势;时间由0.5 h延长至2 h时,铂钯沉淀率分别由93.3%和91.7%提高至99.5%和99.6%,再延长时间,铂钯沉淀率变化不大。综合考虑,选择反应时间为2 h。

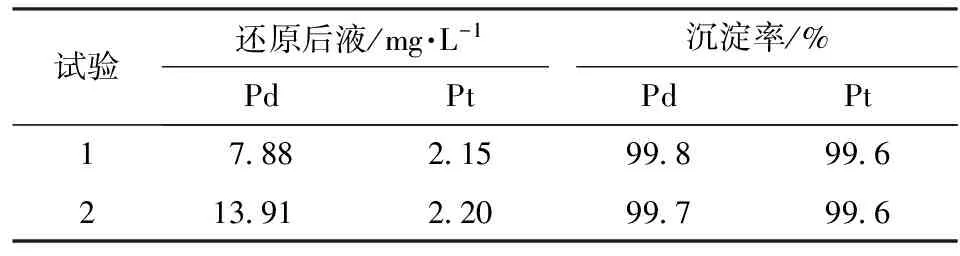

2.3.4 验证试验

分别取两份1 L的硝酸浸出脱银液,在温度80 ℃、亚硫酸氢钠为理论用量4倍、反应时间2 h条件下,进行两组平行试验,试验结果如表3所示。

表3 验证试验结果

由表3可以看出,在优化试验条件下,各组试验铂钯还原沉淀率与单因素条件试验结果相吻合,还原过程重现性好,铂钯的平均沉淀率分别为99.6%和99.8%。对还原所得铂钯精矿进行化学多元素分析,结果如表4所示。

表4 铂钯精矿成分 %

由表3可知,硝酸浸出脱银液还原沉淀得到的铂钯精矿Pt、Pd含量分别为1.91%和15.39%,较原工艺所得铂钯精矿纯度有一定的提高(原工艺Pt 0.3%,Pd 10%)。

2.4 王水浸出- 还原

将一定量配置好的王水、硝酸浸出渣一起放入四口烧瓶中,温度升至设定温度时开始计时,搅拌反应一定时间停止,过滤,滤液计量备用;往浸出液中加入适量还原剂,待温度升至设定温度时开始计时,搅拌反应一定时间停止,过滤可得金产品。

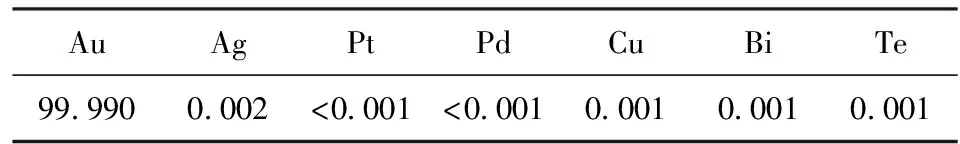

浸出条件:液固比3∶1,反应温度80 ℃,时间2 h。还原条件:亚硫酸氢钠用量为理论量3倍,温度75 ℃,搅拌反应2 h。所得金粉的成分如表5所示。

表5 金粉成分 %

由表5可知,银阳极泥硝酸浸出渣王水分金液还原所得金粉含Au 99.990%,其他杂质含量也符合国家标准GB/T 1775—2009的规定。

3 结论

经过硝酸浸出,银阳极泥中99.6%的银、82.4%的铂和89.1%的钯被转移至溶液中;经过氯化沉银,99.9%以上的银以氯化银的形态富集,经铁粉置换回收。

在优化试验条件下,银阳极泥硝酸浸出脱银液中的铂钯经还原后可得到较好的富集回收,还原沉淀率分别达到99.6%和99.8%,所得铂钯精矿含铂1.91%、含钯15.39%。

采用新工艺生产的金粉含Au 99.990%,符合金粉国家标准。

采用该工艺处理银阳极泥,可显著提高金银冶炼流程中铂钯的直收率,提高铂钯精矿纯度,并减少铂钯等对提金工序的影响,为金、银、铂、钯高效富集回收提供了新思路。

[1] 杨天足.贵金属冶金及产品深加工[M].长沙:中南大学出版社,2000.

[2] 陈景.铂族金属化学冶金理论与实践[M].昆明:云南科技出版社,1995.

[3] 梁君飞,柳松,谢西京. 铜阳极泥处理工艺的研究进展[J]. 黄金,2008, 29 (12):32-37.

[4] 杨宗荣,朱素芬. 从电解铜阳极泥中提取金和银[J].贵金属,1998,19(2):28-33.

[5] 潘从明,李明,黄虎军等.从复杂银阳极泥中提取金、钯工艺优化与研究[J].黄金科学技术,2014,22(4):118-123.

[6] 熊爱臣,张元松. 从银阳极泥中综合回收金银的生产实践[J].湖南有色金属,2014,30(5): 38-40.

[7] 邱文光,徐远志. 高银铜阳极泥湿法处理流程研究[J]. 有色金属设计,2000,27( 2):19-24.

[8] 容智梅. 从金银冶炼系统中回收铂、钯[J]. 有色冶金,2003,32(6):27-29.

New process of recovering silver,platinum and palladium from silver anode slime

ZHONG Shui-ping, WANG Jun-e, WU Jian-hui, ZHANG Yong-feng, ZHANG Huan-ran, SU Xiu-zhu

In the current treatment system, platinum and palladium have a low recovery efficiency from silver anode slime, and the rare and precious metals enrich and cycle continuously in the process, so it is failed to achieve efficient metal recovery. This paper studies on the process of nitric acid leaching-leachate silver precipitation by chlorination-platinum and palladium reduction-gold separation from nitric acid leaching residue by aqua regia reduction to obtain product gold, the process is used to treat silver anode slime. The results show that the nitric acid leaching rates of silver, platinum and palladium are 99.6%, 82.4% and 89.1% respectively, silver precipitation rate by chlorination is 99.9%, platinum and palladium reduction and precipitation rate are 99.6% and 99.8% respectively.

silver anode slime; nitric acid leaching; silver precipitation by chlorination; reduction and precipitation; silver; platinum; palladium

福建省区域发展项目(2015H4017)

衷水平(1977—),男,江西赣州人,博士,教授级高工,从事有色金属冶金工艺研发和管理工作。

TF832; TF833; TF836

B