一种基于直流内阻的电池组连接可靠性的检测方法

2017-08-22韩冰海王东梅李世云

韩冰海,王东梅,李世云

(中航锂电(洛阳)有限公司,河南洛阳471000)

一种基于直流内阻的电池组连接可靠性的检测方法

韩冰海,王东梅,李世云

(中航锂电(洛阳)有限公司,河南洛阳471000)

串并联成组后,电池的直流内阻由单体电池本身的直流内阻和极柱连接部分的接触电阻组成。电池组中某支电池连接不良时,该电池的直流内阻会高于其他电池。从直流内阻角度,提出直流内阻偏差(ΔR)这一指标对电池组的连接可靠性进行评测。考虑到ΔR计算操作复杂、故障识别慢的缺点,进一步提出电池组在30%~60%SOC下,1C放电1 min结束时压差(ΔU)的评测指标。同时给出了该指标合格的阈值设定方法。试验结果表明:(1)在要求的SOC下,ΔU和ΔR与电流的乘积基本一致,完全可以代替ΔR表征电池组的连接状况,并且表征能力更加明显;(2)根据ΔU的合格阈值,可以实现电池极柱螺栓松动、连接部位氧化等连接不良问题的快速检测、有效识别。

电池组;螺栓连接;直流内阻;可靠性检测

近年来,电动汽车的发展突飞猛进,越来越多的电动汽车逐步走入人们的生活。随着电动汽车的不断推广,其安全性能备受关注。作为电动汽车动力核心的电池系统,其安全性及可靠性与整车的安全息息相关。

电动汽车用电池系统通常具有电压平台高、输出电流大等特点,一般由几百支或上千支单体电池经过串并联连接组成。目前单体电池的串并联连接主要有螺栓连接和焊接两种方式,其中螺栓连接由于成本较低仍被普遍采用。但是螺栓连接点出现松动的状况会使该点的接触电阻显著增大,导致充电时该点的监测电压远高于其他电池,放电时检测电压远低于其他电压。在整车运行过程中会影响电池组性能,减少续驶里程,降低循环寿命,甚至会导致松动位置温度过高,造成电池短路,引发起火爆炸事故。因此,电池组的连接可靠程度决定着整个电池系统的安全性及可靠性。目前,在对螺栓连接可靠性检测方面,通常采用在螺栓连接位置增加压电材料或传感器的方式,并根据响应信号判断螺栓的松动情况[1-3]。还有的采用增加监控系统的方式,对螺栓连接点的松动情况进行监控[4]。这些方法需要在每个受监控的螺栓连接点上额外增加监测材料或装置,电池系统中包含成百上千个螺栓连接点,会大大增加制造和维护成本。此外,使用红外测温技术监测螺栓连接点温度的方法也可以反映螺栓连接状况[5],但是该方法需要有一定的时间积累,短时间内温度对螺栓的连接情况表征不明显。

本文针对电池组提出了一种快速有效的检测螺栓连接可靠性的方法,不仅可实现电池组螺栓松动的准确检测,而且适用于电池系统批量化的生产要求。本文提出的检测电池组螺栓连接可靠性的方法如下:在电池组处于30%~60%SOC的状态下,使用1C电流对电池组放电1 min,通过检测放电结束时刻的整组压差对电池组的连接状况进行判定。当压差小于合格阈值时,判定电池组连接良好;当压差大于合格阈值时,判定电池组存在螺栓连接不良点。本文同时给出一种合格阈值的设定方法。

1 测试方法

电池组螺栓连接点松动或者连接处存在氧化时,该连接点的接触电阻会增大。由于经过串并联连接后电池的直流内阻是电池本身的直流内阻(DCIR)和两个极柱螺栓点的接触电阻之和。因此某支电池连接不良时,对应的直流内阻高于其他电池。以能量型蓄电池组为例,依据《GB/T 31467.2-2015电动汽车用锂离子动力蓄电池包和系统第2部分:高能量应用测试规程》中的内阻测试方法,可以得到电池组的DCIR和每支电池的DCIR。

《GB/T 31467.2-2015电动汽车用锂离子动力蓄电池包和系统第2部分:高能量应用测试规程》中的内阻测试工况如表1所示。

表1 系统直流内阻测试工况

取该项国标中规定的全过程放电内阻,作为评测指标,其电池组DCIR的计算公式如下:

式中:U1为表1工步中第120 s结束时刻的电池组总压;I1为第120 s结束时刻的电流;U2为第160 s结束时刻的电池组总压。同样的,各单体电池DCIR的计算公式如下:

式中:U1n为第120 s结束时刻的第n支电池的电压;U2n为第160 s结束时刻的第n支电池的电压,n=1,2,…,N,N为电池组的串数。

在各单体电池均连接良好的情况下,电池组的直流内阻偏差会较小。而当其中有一支或多支电池存在连接不良时,整组的直流内阻偏差会变大。因此可以使用直流内阻偏差表征电池组的连接状况,其计算公式如下:

由于直流内阻偏差必须根据放电测试后的数据计算得到,一方面如果电池组的连接存在极端情况,放电测试时容易发生危险事故;另一方面,这种方法实际操作过程较为繁琐,需要人工计算得到,并且表征不够明显。经过进一步研究分析,可转化为整组压差进行表征。

电池处于30%~60%SOC时,DCIR比较稳定。根据公式(4),电流越大,ΔU就越大,表征能力越明显。考虑电池组的整体过载能力,选取1C进行放电。由于DCIR受SOC影响较大,因此放电时间不宜过长,故选择1 min放电时间。因此,电池组在30%~60%SOC时,1C放电1 min结束时的压差,可以代替直流内阻偏差用于表征电池组连接可靠性。由于该指标可通过BMS的上位机软件实时监测,因此操作便捷,可快速有效识别连接问题。

1C放电压差的合格阈值,根据公式(4),由整组电池直流内阻差和放电电流决定。电池生产厂商可根据生产过程的统计数据获取直流内阻偏差,从而确定用于连接可靠性评测的1C放电压差的合格阈值。

2 实验及结果分析

2.1 直流内阻偏差与1C放电压差的关系

选取8组2并157串60 Ah电池组,荷电状态50%SOC,电池极柱紧固扭矩为9 N·m,串并联连接导电条光亮、无氧化。按照表2中的工步进行测试,记录144 A放电1 min结束时刻的压差ΔU。分别按照公式(2)、(3)计算各单体电池直流内阻、直流内阻偏差。测试结果如表2所示。

表2 2并157串60 Ah电池组直流内阻测试工步

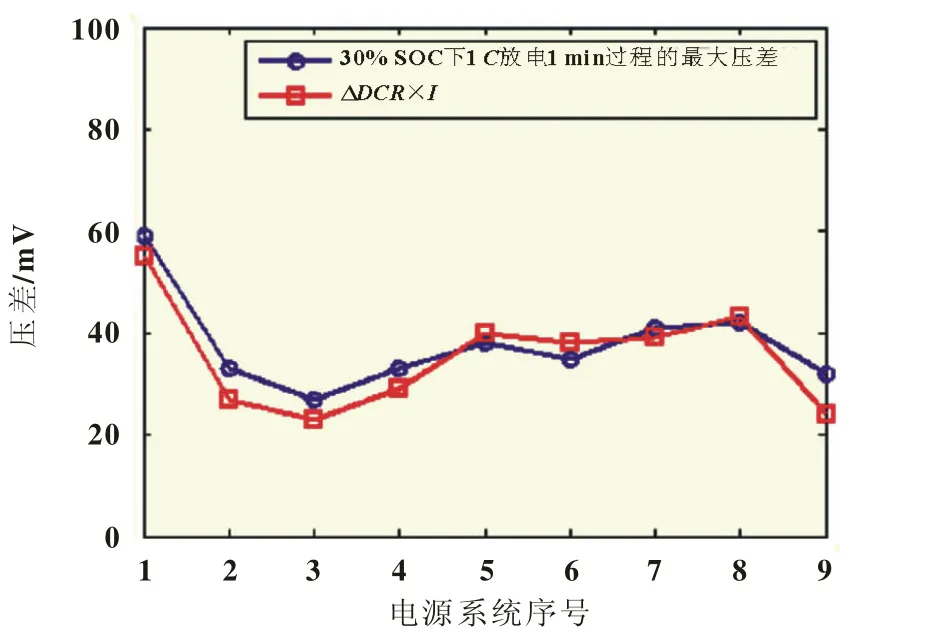

由表3和图1可见,1C放电1 min过程的最大压差与ΔDCIR×I的值非常接近,验证了公式(4)的正确性。因此,除了将直流内阻偏差作为连接可靠性的评价指标外,也可选用1C放电1 min过程中的最大压差作为连接可靠性的评价指标。

图1 电池组1C放电1 min过程最大压差与ΔDCIR×I对比

2.2 1C放电压差对连接不良情况的表征

(1)在8组实验电池组中,随机挑选1组。按照表2工步进行测试,记录144 A放电结束时刻的整组压差ΔU;

(2)将第10支电池其中1个极柱螺栓的紧固扭矩值由9 N·m降低至1 N·m,再次按照表2工步进行测试,记录144 A放电结束时刻的整组压差ΔU;

(3)恢复第10支电池极柱螺栓的扭矩值为9 N·m,将其串联连接导电条更换为经过氧化的导电条,再次按照表2工步进行测试,记录144 A放电结束时刻的整组压差ΔU。

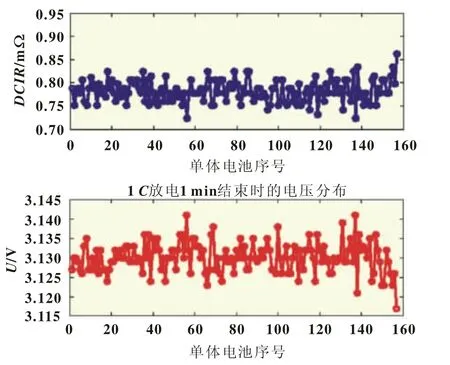

3次测试的结果对比如表4所示。图2为电池组连接良好时的单体电池直流内阻及电压分布。

表4 实验对比结果

图2 电池组连接良好时的单体电池直流内阻及电压分布

通过对比实验(1)、(2)、(3)的测试结果可知,直流内阻偏差和1C放电1 min结束的压差均检测出电池连接不良的情况,并且1C放电1 min结束的压差表征得更加明显。由于电池组压差无需计算,可以通过BMS上位机软件实时监测,因此操作更加便捷,并且可以实现故障快速识别,更加适合作为批量生产过程中的检测指标。

2.3 电池组压差合格阈值设定方法

根据表3中的统计信息,电池组在连接良好的情况下,直流内阻偏差ΔR≤0.4 mΩ。根据公式(4),对应1C放电1 min结束时整组压差的合格阈值为:ΔU≤0.4×144=57.6 mV。

结合实验(1)(2)(3)的测试结果,可以得出以下结论:实验(1)1C放电1 min结束时的压差ΔU=24.0 mV,小于阈值,表明电池组连接良好;实验(2)的ΔU=76.2 mV,大于阈值,表明电池组存在连接不良的部分,根据1C放电1 min结束时的单体电压数据,可以定位到第10支电池,如图3所示;实验 (3)的ΔU=114.4 mV,大于阈值,同样表明电池组存在连接不良的部分,根据图4中的单体电压数据,可以确定第10支电池存在连接异常。通过以上实测ΔU的数值分析得到的电池组连接状况与实际情况一致。

3 结论

图3 第10支电池紧固扭矩不达标时的单体电池直流内阻及电压分布

图4 第10支电池连接导电条氧化时的单体电池直流内阻及电压分布

针对电池组螺栓的可靠连接难于检测、耗时长、成本高的问题,本文提出了一种基于直流内阻的连接可靠性测试方法。该方法沿用《GB/T 31467.2-2015》中的蓄电池内阻测试方法,使用直流内阻偏差作为连接可靠性的测试指标;进一步考虑批量生产中操作的便捷性,将直流内阻偏差改进为1C放电1 min结束时的压差这一指标,并给出了该指标合格的阈值设定方法。对比原有的检测方法,本文提出的测试方法无需额外增加设计成本,具有耗时短、操作简单、故障识别快、安全性高的优点。

[1]王涛,刘绍鹏,李川,等.基于压电时间反演法的螺栓松动检测研究[J].传感学报,2015(12):1795-1799.

[2]王丹声,朱宏平,鲁晶晶,等.基于压电导纳的钢框架螺栓松动检测试验研究[J].振动与冲击,2007(10):157-160.

[3]罗毅,王涛,刘绍鹏,等.基于压电主动传感方式的螺栓松动检测试验研究[J].新型工业化,2013(7):1059-1063.

[4]吴键,傅少武,金伟.低功耗多点螺栓松动检测系统研究[J].电子设计工程,2015(9):77-80.

[5]沈长德,黄强,应飞.红外测温技术在电力系统消除缺陷中的应用[J].科技创新导报,2010,24(5):5-10.

Research on battery connection reliability based on DC internal resistance

HAN Bing-hai,WANG Dong-mei,LI Shi-yun

(China Aviation Lithium Battery CO.,LTD.,Luoyang Henan 471000,China)

Battery DC internal resistance (DCIR)includes the resistance of cell itself and the contact resistance of connecting position after serial and parallel connection. Battery’s DC internal resistance can rise if it connects unwell.Based on the DCIR of cell,the deviation of DCIR(ΔR)as the test index of battery connection reliability was proposed.Considering the shortcoming of ΔRin operation and fault recognition,another index instead of ΔRwas proposed.It was the voltage difference of battery at the end of one minute discharge process with 1Ccurrent,when the battery pack at 30% ~60%SOC.It could be defined as ΔU.The passing standard of ΔUwas provided.The test results show that ΔUis almost equal to the product of ΔRand current.So ΔUcan be used as the test index of battery connection reliability and it increase more obviously than ΔRwhen any position connects unwell in the battery.According to the passing standard of ΔU,it can identify the unwell connection situation effectively and quickly.

batteries;bolt connection;DC internal resistance;reliability test

TM 912.9

A

1002-087 X(2017)07-0981-03

2016-12-31

韩冰海(1978—),男,河南省人,工程师,主要研究方向为锂动力电池生产制造、分选配组及系统测试技术。