固定床渣油加氢装置催化剂工业使用中的寿命预测方法

2017-08-22魏翔中国石化海南炼油化工有限公司海南洋浦578101

魏翔(中国石化海南炼油化工有限公司,海南洋浦578101)

固定床渣油加氢装置催化剂工业使用中的寿命预测方法

魏翔(中国石化海南炼油化工有限公司,海南洋浦578101)

固定床渣油加氢装置工业过程中使用的催化剂具有量大、费用高、寿命短并且不可再生的特点。并且现在很多炼厂均为全加氢路线炼厂,所有重油均需通过渣油加氢装置,因此各个炼厂对渣油加氢装置的运行周期,催化剂的采购过程都十分重视。首先尽可能准确确定催化剂的使用时间,提高利用率,增加炼厂的经济效益,此外在安排生产计划时,可根据测算所剩余周期内渣油加氢的减渣加工能力的不同情况来匹配原油种类和全厂加工量,而对正在运转的渣油加氢装置运行周期做出快速准确的预测,具有重要意义。根据多周期数据分析,工业应用上可根据加工减渣量、加工脱除残炭量和加工脱除金属量来对渣油加氢装置运行周期进行有效预测,实际运用中发现根据加工减渣量预测的运行周期较为准确,可以作为生产安排的重要依据。

渣油加氢;运行周期预测;减渣量

渣油加氢技术在渣油深度加工改质及利用方面起着重要作用,其中以固定床工艺过程最为成熟,占主导地位。该技术在国内已工业应用多年,并取得了较好的经济效益。近几年总共建成投产15套装置,加工能力已达35.6Mt/a,正在建设或规划建设的达十套之多。渣油是原油蒸馏出轻质油品后的高沸点烃类的混合物,残留了原油中大部分硫、氮和近乎全部的金属和沥青质等杂质,因此渣油加氢工艺过程要比馏分油加氢复杂、困难。首先渣油加氢反应器中至少装填三种类型以上的催化剂,如保护剂、加氢脱金属(HDM)催化剂及加氢脱硫(HDS)催化剂等。这些催化剂按一定比例依次分级装填在反应器内。其次渣加氢工艺条件比较苛刻,需要较高的氢分压、反应温度,特别是体积空速,通常只有0.2h-1远低于馏分油加氢过程的空速,较低的体积空速意味着处理相同量的原料时,渣油加氢反应器中需要装填大量的催化剂,以本厂海南炼化为例,空速为0.4 h-1,单系列装填催化剂约为285吨左右,单系列总价在2000万左右,运行周期为11个月,每年均需停工换剂。因此对于如何有效的延长运转时间,提高催化剂使用效率,尤其中后期如何准确的确定换剂时间,调整原油结构显得尤为重要。

由此可见,渣油加氢工业过程中使用的催化剂具有用量大、费用高、寿命短并且不能重复再生使用的特点。因此尽可能的延长现有催化剂使用时间,提高利用率,增加炼厂的经济效益成为企业最关心的问题。通常催化剂厂商在将催化剂出售给炼厂同时也提供一份催化剂设计的失活曲线,但它是根据工业装置的设计条件及加工某一种特定的原料时预测作出的。而众所周知在实际工业运转过程中,渣油加氢装置可能加工各种来源的渣油及它们的混合物,本厂原油更是种类多,变化频繁,加工负荷也会随着计划波动。因此炼厂无法根据催化剂厂商提供的设计失活曲线来指导工业生产,在这种情况下,就需要根据现有的工业装置运转数据,通过一些经验方法,进一步预测催化剂寿命,从而指导生产。本文即论述了在这方面研究工作的情况。

1 工业应用中预测渣油加氢装置运行周期所运用的方法

在炼油厂实际生产中,需要通过简单,实际可操作性强的方法来帮助生产部门预测渣油加氢装置的运行周期,并指导生产。通过本厂海南炼化近十年的实践经验发现,渣油加氢装置催化剂使用寿命主要与催化剂的金属沉积量和催化剂残炭脱除量关系密切,其装置的运行周期可通过计算装置剩余加工减渣量,脱除残炭量和脱除金属量来进行测算。

固定床渣油加氢所装催化剂是固定量,在加工原料与设计原料匹配度较大的情况下,可认定此套装置所能加工的减渣量为固定值,可脱除残炭量和脱除金属量也为固定值。通过对装置物料平衡和油品性质进行数据分析,计算装置本运行周期已加工的减渣量,脱除残炭量和脱除金属量,再通过本周期已运行月份的物料平衡数据,计算出本周期每月加工量的平均值,从而进一步算出已加工减渣量、脱除残炭量和脱除金属量的平均值。这样就可推算出装置本周期的剩余运行时间,进而指导实际生产。

2 实例

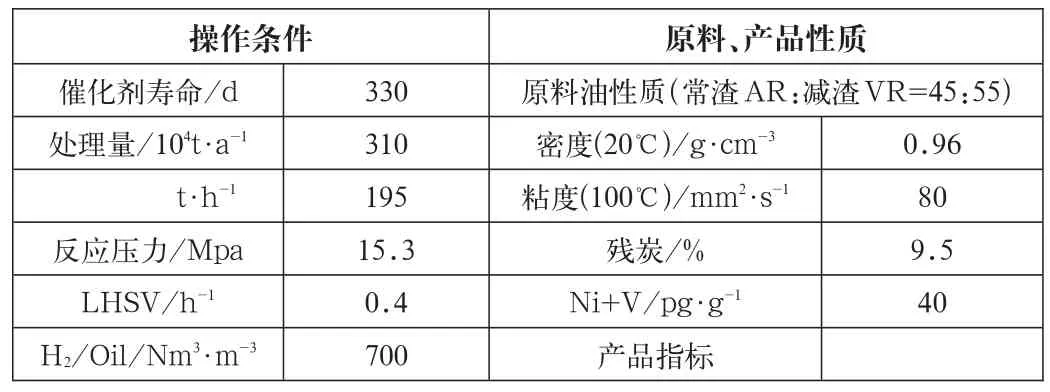

海南炼油化工有限公司于2006年9月建成投产了一套310万吨/年的RDS装置,该装置为两系列固定床渣油加氢装置,并且可以单开单停。其设计数据见表1.截止到2015年10月,该装置已经平稳运行了8个周期,第八周期两系列所用催化剂分别为A列石科院催化剂和B列ART催化剂。在本年度2月和9月初分别对A/B两列催化剂进行催化剂寿命预测,以指导炼厂的生产安排。

表1 海南炼化RDS装置设计数据

6反应温度/℃SOR/EOR 370/410残炭/% Ni+V/pg·g-114

2.1 对装置第八周期两列不同厂商催化剂进行寿命预测的分析数据

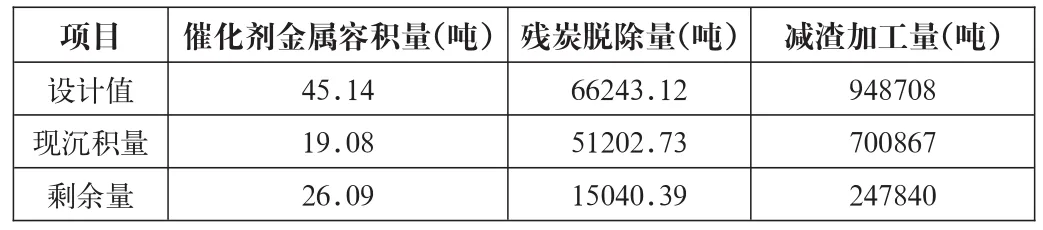

由表1可计算出本装置催化剂设计金属容量为每列45.14吨,残炭脱除量为每列66243.12吨,纯减渣加工量为每列948708吨。(注:减渣计算公式:实际加工减渣量=(常渣表观量+减渣表观量)*大于540℃组分的百分比)

由于A/B两列运行时间不同,因此在不同时间段分别按照设计指标对A/B两列第八周期催化剂使用寿命进行测算。

2.1.1 第八周期A列催化剂使用寿命预测分析

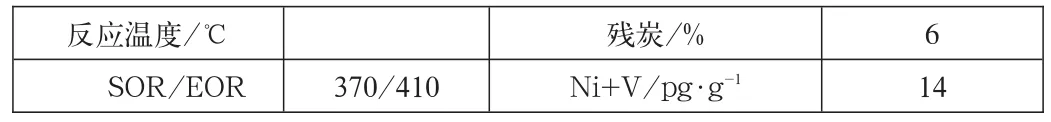

第八周期A列催化剂测算时间为2015年1月30日,截止2015年1月30日渣油加氢A列催化剂金属容量、残炭脱除量和纯减渣加工量见表2。

表2 A列金属、残炭、减渣数据表

按照化验室分析数据,本周期A列原料Ni+V含量30.3PPm,残炭含量10.37%,生成油A列Ni+V含量14.75PPm,残炭含量6.21%。结合本周期A列加工量,根据催化剂金属容量,残炭脱除量和纯减渣加工量分别测算催化剂使用寿命情况见表3。

表3 A列催化剂运行时间预测

A列截止2015年1月30日已运行260天,根据残炭脱除量预测可运行至2015年3月7日;根据催化剂金属容积量预测可运行至2015年10月22日;根据纯减渣加工量预测可运行至2015年4月28日。最终A列停工换剂时间为5月4日。

2.1.2 第八周期B列催化剂使用寿命预测分析

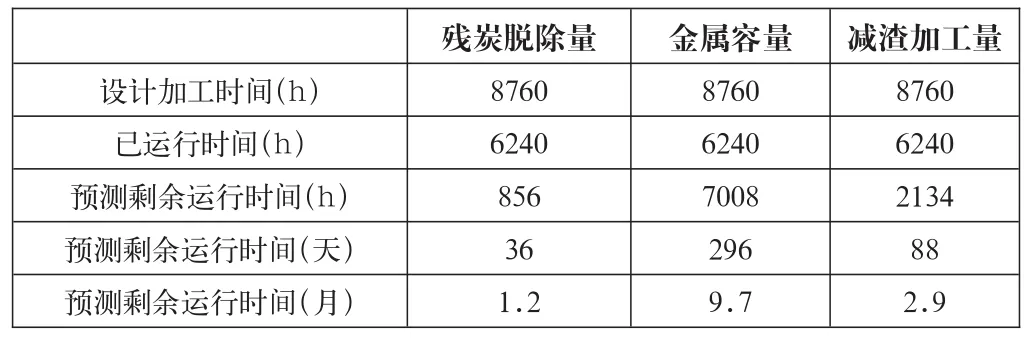

第八周期B列催化剂测算时间为2015年8月30日,截止2015年8月30日渣油加氢B列催化剂金属容量、残炭脱除量和纯减渣加工量见表4。

表4 B列金属、残炭、减渣数据表

按照化验室分析数据,本周期B列原料Ni+V含量30PPm,残炭含量10.25%,生成油B列Ni+V含量14.55PPm,残炭含量5.25%。结合本周期B列加工量,根据催化剂金属容量,残炭脱除量和纯减渣加工量分别测算催化剂使用寿命情况见表5。

表5 B列催化剂运行时间预测

B列截止2015年8月30日已运行243天,根据残炭脱除量预测可运行至2015年12月3日;根据催化剂金属容积量预测可运行至2016年7月28日;根据纯减渣加工量预测可运行至2015年12月24日。最终B列停工换剂时间为11月1日。

2.2 渣油加氢装置运行周期的影响因素

根据国内同类装置和本装置前七周期的运行经验以及催化剂专利商提供的参考依据,影响固定床渣油加氢装置运行周期的因素有:床层径向温差和一反差压。当床层径向温差达到峰值或者一反差压到设计最高值时,装置不得已也必须得停工换剂,否则无法正常加工减渣。

2.2.1 第八周期A列床层径向温差和一反压降分析

第八周期A列截止目前为止床层内最大径向温差为12℃,高于同期水平。第八周期A列运行至200天后,一反上部径向温差开始上涨,目前稳定在12℃左右,最高温度点已经达388℃,大于一反下部温度点。

第八周期A列一反差压运行至250天后已经有拐点形成且上涨较快,有待进一步观察。

2.2.2 第八周期B列床层径向温差和一反压降分析

第八周期B列截止目前为止床层内最大径向温差为12℃,高于同期水平。第八周期B列运行至160天后,一反上部径向温差开始上涨,目前稳定在12℃左右,最高温度点已经达392℃,大于一反下部温度点。

第八周期B列一反差压运行至130天后已经有拐点形成且上涨较快,有待进一步观察,目前已经到0.64Mpa。

3 结语

(1)根据国内同类装置和本装置前七周期的运行经验以及催化剂专利商提供的参考依据,可通过计算装置剩余加工减渣量,脱除残炭量和脱除金属量来进行运行周期的测算。可由于炼油厂化验力量薄弱,金属含量化验准确率偏低,因此通过计算装置剩余加工减渣量和脱除残炭量进行运行周期预测的方法较为准确,有可参考性,可根据此指导生产。

(2)床层径向温差和一反差压是影响固定床渣油加氢装置运行周期的两个最重要影响因素。当任何一个因素达到影响最大值时,装置均需进行停工换剂,无法继续正常生产。这两个因素应该予以重视。