精制盐在离子膜制碱生产中的使用总结

2017-08-22王黎丽

王黎丽

(中国平煤神马集团开封东大化工有限公司,河南开封475003)

精制盐在离子膜制碱生产中的使用总结

王黎丽

(中国平煤神马集团开封东大化工有限公司,河南开封475003)

盐水精制过程中使用精制盐出现的故障及采取的处理措施。

盐水精制;精制盐;故障;处理措施

中国平煤神马集团开封东大化工公司年产17.5万t离子膜烧碱,每年消耗原盐约26万t。2006年10万t/a离子膜烧碱扩建时,由于当时使用的原料为海盐,配套盐水工序的精制工艺按照海盐的质量情况进行设计。2007年8月装置投入运行,2008年4月,由于运输费用高,海盐质量与精制盐相比有很大差距,基本全部使用了精制盐。但在使用的过程中,也出现了一些问题。

1 预处理器中心桶堵塞,造成系统停车

开封东大公司有2个化盐系统,原有化盐系统向8万t/a老电解装置提供精制盐水,采用的是道尔澄清桶、砂滤器过滤工艺,盐水质量不高,二次盐水工序采用α-纤维素预涂过滤工艺。而新上化盐系统与10万t/a电解装置配套,采用的是浮上澄清桶(预处理器)、凯膜过滤工艺。

由于10万t/a电解分两期安装,2007年8月新化盐系统开车后盐水一直较为稳定,在新电解一期开车后,新化盐有5万t/a的富裕量可提供老电解盐水,但2008年3月15日新电解二期投产运行,一次盐水产能骤然加大到15万t/a,生产系统随之出现问题。化盐桶在上盐后,经常发现中心桶漫盐现象,且阀门、管道、设备内经常有盐结晶,造成倒泵时阀门打不开,主要设备预处理器上部集水槽结盐现象十分明显,每周需清理四五次,且管道结晶,造成盐水去后反应器不顺畅,预处理器液位上升,引起连续上排泥,直接影响盐水正常生产。

因加压泵出口玻璃钢管道泄漏,新化盐系统停车检修,检修完成后开车时,发现自加压溶气罐至预处理器的盐水主管道堵塞,开关阀门进行处理也未能解决,造成一次盐水无法正常生产,导致离子膜新电解系统停产2天。

1.1 原因分析

停车后排查时,先将预处理器中外桶的盐水通过底部排泥阀门排放至盐泥池,但是预处理器中心桶的盐水无法通过预处理器的进口管道排至盐泥池,拆卸进口球阀后,发现此处全部被细盐堵实,经过疏通将预处理器中心桶内的盐水排净,发现预处理器中心桶有4/5被盐结实,这是造成这次停车的主要原因。

经过分析,由于精制盐的颗粒细小,按原化盐工艺使用,细盐会以浮盐的形式扩散上漂,上浮冲出化盐桶,造成前反应器中有细盐沉淀或粗盐水中氯化钠的浓度达不到工艺要求。化盐桶内壁结盐严重,有效直径减小,加之盐水产量急剧增大,超出设计能力,造成化盐水流速增加,悬浮盐夹带更加严重,不但堵塞管道,且悬浮盐进入预处理器中沉积在中心桶内,严重时造成化盐停车,以致整个离子膜烧碱系统停产。

鉴于设备管道结晶严重的问题,通过取样分析发现盐水中氯酸根含量和硫酸根含量均超出正常工艺指标范围,已影响到盐水中氯化钠含量,操作人员为了保证氯化钠含量达标,就一直保持化盐桶较高的盐层,结果事与愿违,给后续设备带来很大隐患。而硫酸根含量过高,是由于分析方法不正确引起的,没有及时反映出盐水中硫酸根的真实含量。

1.2 工艺改进

(1)化盐桶:由于原设计中原材料为海盐,现在全部采用精制井盐,需对化盐桶进行改造,将中心桶加高300 mm,增加出水溢流圈,并通过溢出水面找平,防止盐水偏流,调整底部进水布水器的数量,增加出水淡盐水布水管,上盐时将加入水阀门打开,以有效降低悬浮盐。

(2)加压泵进口管道改造。原工艺设计是粗盐水自前反应器底部经加压泵抽出输送至加压溶气罐后进入预处理器,现改为自前反应器上部抽出,采用DN350 PVC+FRP管道(兼做引水罐),并停止运行前反应器搅拌的11 kW电机,在前反应器下部增加排泥管,每小时排泥1次,盐水排至盐泥池,以便沉积的细盐及时排出。

(3)进行日常检查工作。在化盐桶、前反应器,文丘里混合器、预处理器等不同地点,取样观察、分析、检查悬浮盐的含量,通过调整进预处理器盐水阀门FIC107的开度,查看盐水生产量变化大小,观察管道内部通畅情况。

(4)要求电解工序添加高纯盐酸,减少返回淡盐水中的氯酸盐含量。上盐改为一次少上,班内勤上,适当降低化盐桶内的盐层,减少悬浮盐的产生。

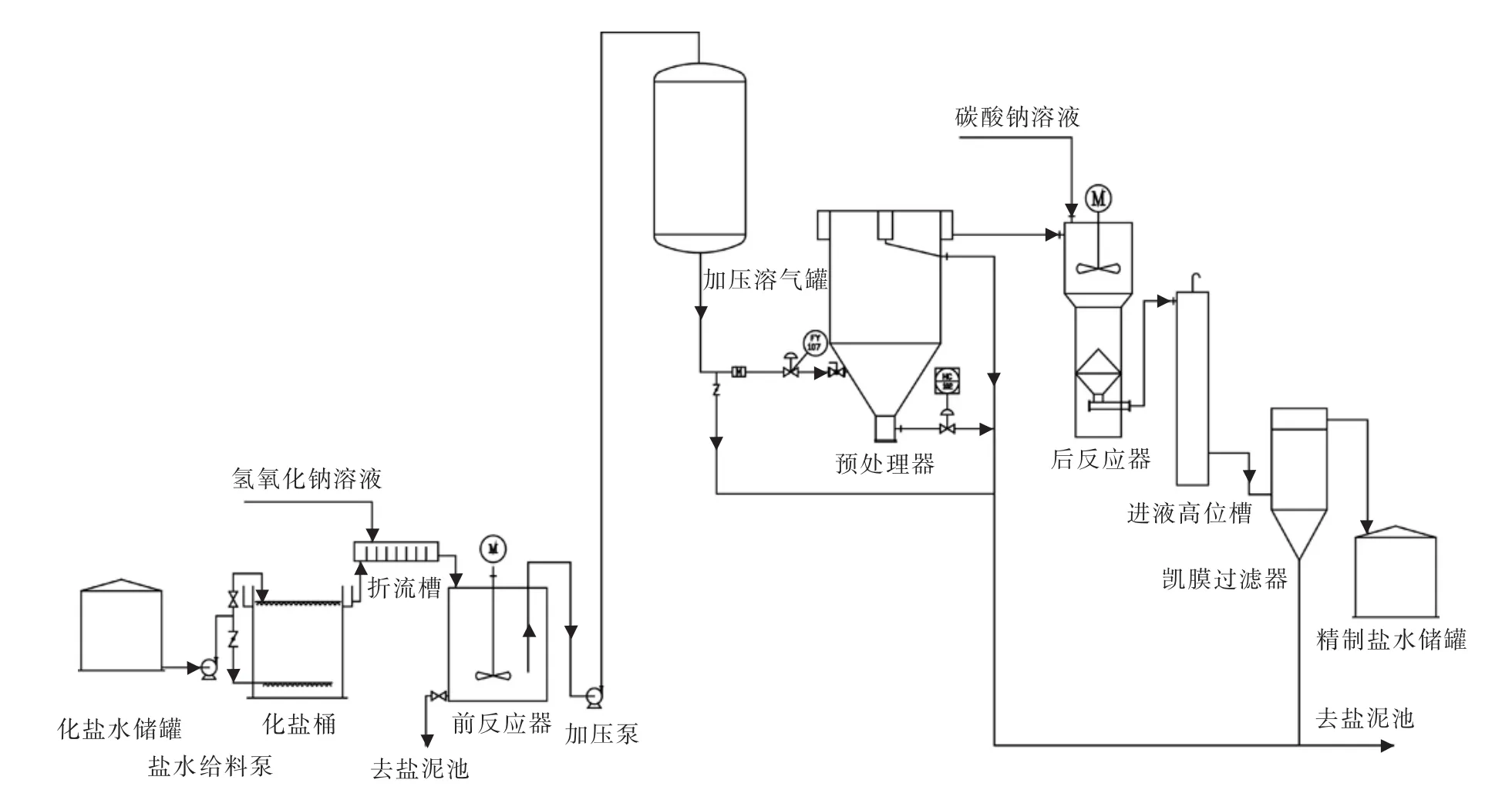

(5)通过提高去脱硝工序盐水流量,调整硫酸根的分析方法,确保在短时间内将硫酸根含量降至正常范围,改进后工艺流程简图见图1。

1.3 实施效果

(1)通过技术改造,化盐桶无明显悬浮盐,管道内部不溶盐结晶也大大减少,保证了公司生产的安全稳定运行。设备改造后化盐桶的用盐由选择性用盐改为任意性,极大稳定生产,且经济效益也非常显著。

(2)操作方法进行改进,前反应器搅拌停止运行,按每度电0.60元计算,每年可节约近六万元。

(3)预处理器未发现盐结晶堵塞的情况。

2 原盐质量突然变化造成电解槽电压升高

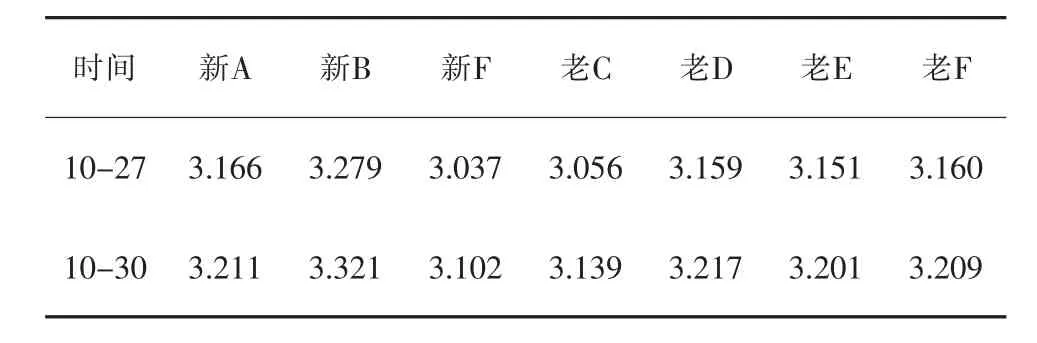

2016年10月30日白班电解人员发现电解系统槽电压升高,经查历史趋势发现新老电解系统7台电解槽的槽电压于28日中班开始升高,经测量单槽电压,平均单槽折标电压升高60~70 mV。

图1 改进后工艺流程简图

表1 新老电解系统电压升高情况

由于是所有电解槽电压在同一个时间段升高,怀疑盐水质量有问题,但查看树脂塔盐水工艺指标报表,未发现质量变化,全部合格(二次盐水工艺指标不分析无机铵和总铵)。10月30日中班上盐工发现使用的原盐有刺鼻的异味,且眼睛受到刺激,发现原盐似有氨味,立即停止使用该批次原盐。后经过对进厂原盐一车一车检查,发现个别车辆所装原盐有氨味。通过了解,这批原盐自27日开始使用,由于并不是全部为含氨的原盐,原盐进仓后混合堆放,故现场未发现异常。而30日中班是原盐卸车后直接投入使用,发现后及时调整为使用原库存的原盐,并对使用的问题盐留样待检。

根据原盐的情况,31日通知中心化验室取样分析原盐和精制盐水,原盐以NH3计。

卸车盐留样品0.24%,盐仓取混合样0.12%,未卸车盐混合样0.09%;

无机铵:一次盐水31.6mg/L,二次盐水31.6mg/L;

总铵:一次盐水42.9 mg/L,二次盐水39.5 mg/L;

一次盐水中工艺指标要求:无机铵≤1 mg/L,总铵≤2 mg/L。

与原盐供应商联系得知,这批次原盐不是其生产的,而是协调的另外一个企业,而该企业有合成氨装置,发现其含有氨味的原盐是因为储存在了原化肥成品仓库,造成了二次污染。

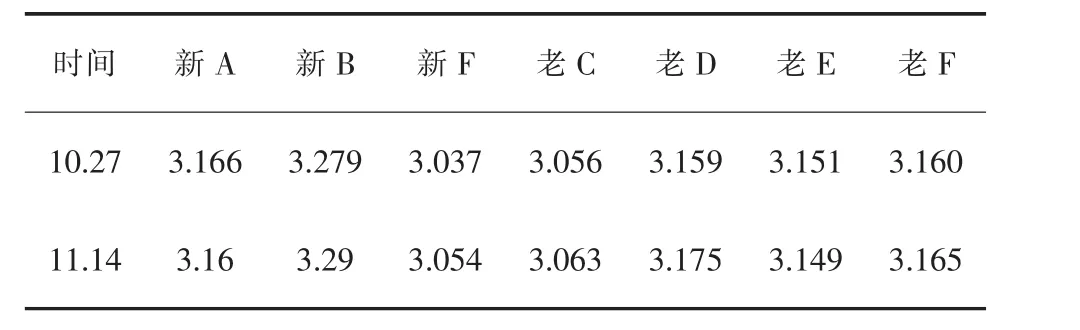

采取措施:由于盐水中的无机铵和总铵均超出工艺指标几十倍,给后续液氯生产带来了极大的安全隐患。为尽快降低其含量,确保盐水质量尽快达标,采取将盐仓内堆放的原盐返回原厂,确保进仓的原盐合格。将电解返回淡盐水游离氯含量由零调整为1×10-6~3×10-6、树脂塔缩短再生周期(再生完成后即切塔运行)、严格控制一次盐水烧碱和纯碱加入量等多项措施,盐水质量很快恢复,电解槽电压逐渐降低,至11月14日基本恢复至原有水平,见表2。

表2 新老电解系统电压情况mV

3 结语

原盐入厂时不要因为是精制盐而忽视,一定要严把质量关,更换厂家一定及时通知取样分析,除了进行常规的NaCl、钙镁离子、硫酸根离子、水分、水不溶物的含量分析外,更应注意铵含量的分析,以防止后续三氯化氮超标。在使用精制盐的过程中,应多留心观察盐水指标的变化,以便发现问题及时解决,避免事故的发生。

The refined salt used in the production of ionic membrane alkali production summary

WANG Li-li

(China Shenma Group Kaifeng Dongda Chemical Co.,Ltd.,Kaifeng 475003,China)

Fault and treatment measures of using the refined salt produced in the process of brine refining were introduced.

brine purification;refined salt;fault;treatment measure

TQ114.26+1

B

1009-1785(2017)07-0005-03

2017-04-08