合成氨联醇系统催化剂更换总结

2017-08-20曹重阳杨国洞

曹重阳,周 翔,孙 帅,杨国洞

(河南心连心化肥有限公司,河南新乡 453731)

河南心连心化肥有限公司一分厂“18·30”项目(180 kt/a合成氨、300 kt/a尿素)采用联醇工艺,在低压甲醇后串联中压甲醇,进一步降低合成气中CO和CO2的含量。该套中压甲醇系统采用湖南安淳高新技术有限公司开发的联醇合成技术,该系统有A和B两套系统,均采用常熟开拓催化剂有限公司生产的C207型甲醇催化剂。其中,A套系统甲醇合成塔催化剂运行多年,活性明显下降,导致系统阻力上升的同时给低压甲醇和烃化工段造成沉重的压力,不利于合成氨系统长周期稳定运行,遂于2016年中修时对甲醇A合成塔催化剂进行更换。

1 催化剂的影响

(1)对甲醇工段影响

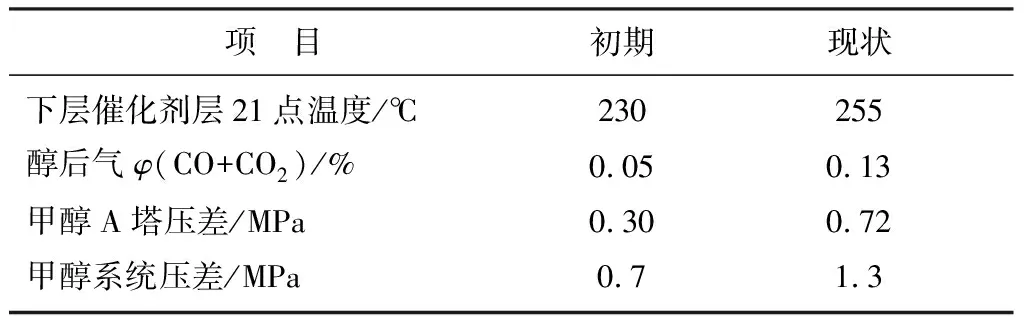

催化剂活性降低直接影响甲醇合成转化率,使得醇后气中(CO+CO2)含量增多,进而影响甲醇产量。另外,催化剂老化、粉化严重,导致甲醇系统压力升高,在生产过程中为了保证系统压差在工艺指标内,需要甲醇B系统补气,从而使醇后气(CO+CO2)含量进一步升高。甲醇工段工艺参数变化情况如表1所示。

表1 甲醇工段工艺参数变化情况

(2)对烃化工段影响

醇后气φ(CO+CO2)由0.05%上升至0.13%,为保证合成氨系统进口气φ(CO+CO2)<25×10-6,需加大烃化系统负荷,导致烃化系统反应增多;烃化水冷、氨冷结蜡严重,使烃化水冷、氨冷压差在短时间内升高,进而影响系统安全生产。为此,每年必须对系统进行检修冲洗,以降低系统压差。

(3)对低压甲醇、脱碳工段影响

为保证甲醇醇后气、系统压差在工艺指标内,甲醇进口成分φ(CO)不能超过2.0%、φ(CO2)低于1.2%,必须控制低压甲醇进口CO含量,人为降低甲醇产量,还需要增开脱碳真空泵,从而导致消耗升高。

2 催化剂升温还原

2.1 升温还原原理

甲醇催化剂采用的是铜基催化剂,钝化状态为CuO,只有催化剂处于单质Cu状态才具有活性,还原过程中利用高氢还原气与CuO反应,该反应为强放热反应;反应过程中当空速和氢浓度恒定时,还原速度主要取决于温度。其化学反应式如下:

CuO+H2=Cu+H2O+86.7 kJ/mol

2.2 升温还原

(1)还原气气源

还原气气源采用烃化后合成气,将气源通过甲醇A油分离器补入甲醇A系统,通过甲醇循环机建立循环,还原气气源必须严格控制指标,不能含有有毒有害物质,具体控制指标如表2所示。

(2)升温还原操作

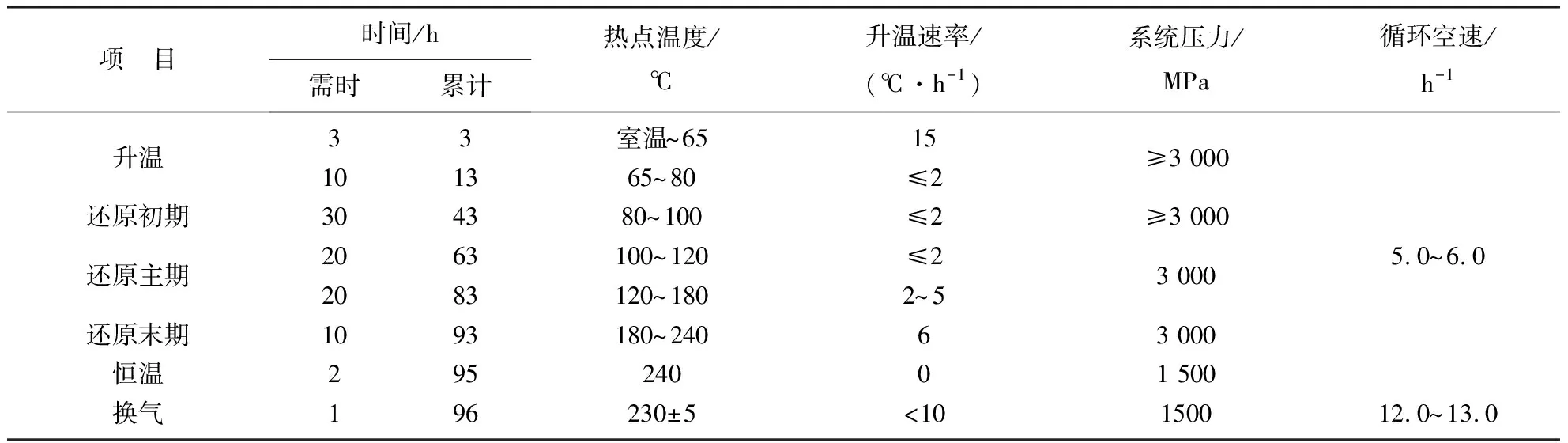

升温还原主要通过催化剂层温度和出水量来判断各层催化剂还原情况,该过程是一个缓慢的过程,必须保证温度提升要稳、出水量要稳,主要通过控制还原气循环空速和氢浓度来实现,因此,整个还原过程要保持在高氢、高空速的状态下进行。升温还原运行参数如表3所示。

表3 温还原运行参数

注:出水速率≤50 kg/h,气体成分中φ(H2)为70%

(3)升温还原终点判断

当系统温度处于240 ℃恒温期间,累计出水量接近理论出水量时,检测进塔氢气浓度与出口氢气浓度基本相等,多次测量出水速率<2 kg/h,床层温度无明显变化,此时升温还原到达终点。

(4)换气减轻负荷生产

催化剂升温还原结束后,以10 ℃/h的速率降温;当温度降至220 ℃以下,开塔后放空以0.1 MPa/min 的速率缓慢泄压;压力泄完后,抽调系统盲板,用二厂烃后气进行提压;当甲醇进口压力略高于系统压力时,调整电炉和循环量,以20 ℃/h 的速率升温至220 ℃,开甲醇系统进口阀和出口阀,进入轻负荷生产阶段,运转48 h转入正常生产状态。

3 注意事项

(1)系统压力控制

升温还原过程中,升降压速率控制要稳,必须小于0.1 MPa/min;升温还原主期,系统压力稳定在5.0 MPa。

(2)系统CO2含量控制

严格控制CO2浓度不超标,因为催化剂本体中含有碳酸盐,在160 ℃时CO2分压达到大气压时,与ZnO发生反应生成ZnCO3,将影响催化剂的强度和ZnO在催化剂中的有效作用。其化学反应式如下:ZnO+CO2=ZnCO3。

4 效益分析

更换催化剂运行一段时间后,中压甲醇系统压差下降至0.7 MPa以下,醇后气φ(CO+CO2)下降至0.05%以下。对生产数据进行统计,结果显示更换催化剂效果明显,在不统计更换催化剂前系统检修影响,每年可直接增加经济效益121.1万元,具体情况如下:

(1)甲醇产量增加

更换催化剂后,甲醇醇后气φ(CO+CO2)由0.13%降至0.05%以下,甲醇产量增加1.44 t/d,年可增加甲醇产量518 t,按甲醇价格1 500元/t计,则年可增加经济效益77.7万元。

(2)系统节电

更换催化剂后,甲醇系统压差由1.3 MPa降低至0.7 MPa,通过统计压缩机工段耗电量,每小时节电152.69 kW,每年可节电43.4万元。