高效水轮机在循环水系统的节能应用

2017-08-20孙玉亮赵永彬

孙玉亮,赵永彬

(新能凤凰〔滕州〕能源有限公司,山东滕州 277527)

化工行业(尤其是化肥行业)的循环水系统大多采用集中供水模式,由于众多换热装置离供水装置有远近、高低之分,供水的工艺参数(主要是压力)一般需要以最高端或最远端的换热装置为设计条件,采用低位置处和近距离处装置的流量控制,有的企业采用装置端设置的阀门控制,有的企业是通过回水上塔阀门控制,无论采用何种控制方式都存在着阀门控制的能量损失。本文通过分析论证,将各种阀门控制的能量损失予以回收利用。

1 改造实施前系统工况

新能凤凰(滕州)能源有限公司有3套循环水系统,一循(一、二期)、二循、三循分别有6台、6台、4台4 500 m3/h冷却塔,工程实施的内容是通过对系统装置进行优化处理,将出水控制阀门的能量损失合理地转移给回水,使这些能耗有效地转移给配套设计的水轮机,以达到回收能量的目的,而整个改造过程不会对原系统的的运行工况产生任何不利影响。改造实施前系统工况见表1。

2 水轮机设计理论依据

轴功率匹配原则:当水轮机做功输出轴功率W水≥原风机运行所需轴功率W电,则改造后水轮机驱动风机转速可达到原风机转速的要求。水轮机输出轴功率理论公式如下[1- 2]:

W水=g×Q×H×η水

表1 改造实施前系统工况

式中:W水——水轮机输出功率,kW;

g——水容重,取9 810 kg/m3;

H——水轮机做功压力,mH2O;

Q——水轮机进水流量,m3/s;

η水——水轮机效率。

风机额定转速时所需轴功率公式如下:

式中:W电——风机运行所需轴功率,kW;

I——电机运行电流,A;

V——电机运行电压,V;

cosφ——电机功率因数;

η电机—电机效率;

η减速机—减速机效率;

η传动轴—传动轴效率。

3 改造过程论证

3.1 冷却塔风机轴功率校核

3.1.1 电动风机轴功率计算

一循一期电动风机轴功率W1:

W1=(W×I2×η)/I1

式中:I1——电机额定电流,A;

I2——电机运行电流,A;

W——电机额定功率,kW;

η——传动装置效率,取0.81。

则W1=(220×11.0×0.81)/16.3=120.3(kW)。同理,求得一循二期、二循、三循电动风机轴功率分别为102.8,120.3,102.8 kW。

3.1.2 水轮机输出轴功率计算

(1)经系统优化后,3套循环水系统回水分别可供水轮机的压力计算

一循一期水轮机入口压力=回水压力-水轮机入水管中心至回水母管中心位差=0.22-0.145=0.075(MPa);同理,求得一循二期、二循、三循水轮机入口压力分别为0.075,0.085,0.095 MPa。

(2)3套循环水系统回水分别可供水轮机的做功压力计算

一循一期水轮机做功压力=水轮机入口压力+水轮机出口至布水干管的水柱虹吸压力=0.075+0.030=0.105(MPa);同理,求得一循二期、二循、三循水轮机做功压力分别为0.105,0.115,0.120 MPa。

(3)依据原风机运行轴功率和系统提供的水轮机做功压力,推算出水轮机的过流量(取值整数),保证风机的参数达到原设计值。一循一期、一循二期、二循、三循水轮机进水流量分别为4 700,4 000,4 300,3 500 m3/h,一循一期、一循二期、二循、三循水轮机做功压力折合水柱分别为10.5,10.5,11.5,12.0 mH2O,水轮机效率为0.9,则可计算得到一循一期、一循二期、二循、三循的设计水轮机输出轴功率分别为120.5,102.9,120.8,102.8 kW。

3.1.3 轴功率匹配验证

轴功率匹配验证见表2。

表2 轴功率匹配验证

由表2可以看出,水轮机输出轴功率≥风机轴功率,验证改造是可行的。

3.2 水轮机过流量校核及改造方式

各循环水系统冷却塔改造台数见表3。

表3 各循环水系统冷却塔改造台数

考虑到回水压力和系统流量的综合因素,为了使水轮机有足够的做功水量,需采用“流量整合”模式,将不改造的塔上塔流量分流一部分给水轮机,水轮机做功后再分流相同的流量给不改造的塔,使改造后各塔布水量达到原运行参数[3]。改造后水轮机结构示意见图1。

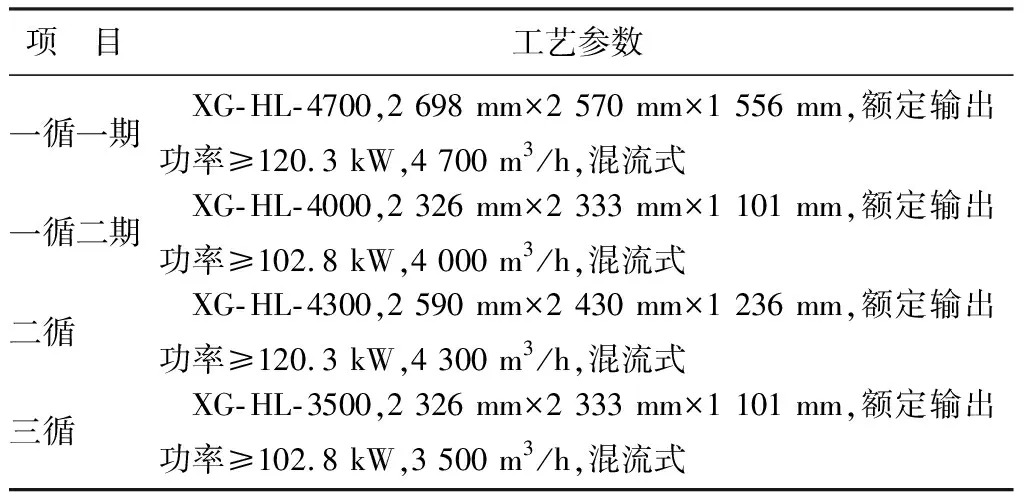

4 水轮机的“量身定制”

循环水系统冷却塔节能改造的成败与否很大程度上取决于前期是否经过充分的技术论证,也取决于改造所用的节能设备水轮机参数能否与冷却塔运行参数之间达到理想的匹配,即“量身定制”。在考虑到回水压力的前提下,达到要求的水轮机轴功率时,水轮机的过水量及有关的流通截面就成为定值,水轮机的基本结构就可以初步确定,由此可以进行有关的结构设计和制造工作。设计过程要以系统实际运行工况为依据即“量身定制”,辅以流体软件CFD生成结构件相关尺寸,再以案例的“数据库”进行修正,这样制造出的水轮机才能达到每台冷却塔的技术条件,且效率也最高。本案例特定的水轮机工艺参数见表4。

表4 各循环水系统冷却塔水轮机工艺参数

注:设计转速均为117 r/min,效率均为90%

图1 改造后水轮机结构示意

5 改造后运行特点

(1)安全可靠

水轮机设计严谨,结构合理,运转平稳,可靠性高,省去了驱动电机,根本杜绝了电机、电控和减速机漏电、漏油、烧毁和损坏的故障,为安全持续运行提供了保障,可在任何需防爆的环境下安全运行。

(2)冷效好

随着季节的变化,水轮机的转速可通过设置的旁通阀来调控,可以根除因环境温度变化频繁开停电动风机而引起的水温变化,使冷却塔的气水比及水温处于稳定状态,以达到最佳效果。

(3)环保

因取消了电机和减速机,降低了冷却塔运行时机械噪声,通过权威部门检测,水动风机冷却塔噪声比传统冷却塔降低10%左右。

(4)减少飘水

因春秋冬季环境温度低,水轮机转速可根据环境状况调节,降低风压,同时也降低飘水率,而电机塔不可调速(除非增加成本使用变频调速),则飘水率不会降低。

(5)运行成本下降

由于取消了电机、传动轴、减速机,因而减少了日常维护、检修工作,大大降低了运行成本。

6 改造效果及效益分析

改造前、后系统工艺参数对比见表5。

表5 改造前、后系统工艺参数对比

从表5看出:改造前后系统流量、压力、风机转速没有改变,机组运行振动值较改造前有所降低, 且风机电机拆除,节省了电机能耗。

由于一循、二循和三循分别改造了4台、3台和2台冷却塔,故电机运行电耗分别节省了615.4 kW、485.8 kW和291.5 kW,合计节省电耗1 392.7 kW;按电价0.75元/(kW·h)、年运行8 000 h计,则年可节省电费835.6万元。每台水轮机改造费用80万元,总投资为720万元,1年内即可收回全部投资,加上后续减少维护使用的费用,其投资效益还会更高。另外,改造9台冷却塔节电换算成标煤,则年可节约标煤11 108 t,减少二氧化碳排放3 710 t,环保效益显著。

7 结语

经过现场实地考察和前期的充分论证,并根据回水压力和总的回水流量,最终选择了南京峡谷能源科技有限公司“量身定制”的高效水轮机。改造后,系统运行各项指标均能满足系统运行的技术要求,且节省了冷却塔风机电机的能耗,原理上是可行的,改造也是成功的,不仅给企业带来了可观的经济效益,同时节能减排的社会效益也十分显著。