270 kt/a稀硝酸装置氨耗高的原因分析及处理

2017-08-20崔超

崔 超

(中石化南京化学工业有限公司,江苏南京 210048)

中石化南京化学工业有限公司(以下简称南化公司)270 kt/a双加压稀硝酸装置采用法国GP公司设计的双加压法生产工艺,于2007年12月投产。原料空气经过滤后与气氨在氧化炉内反应生成NO,NO气体经一系列换热后逐步氧化成NO2,然后进入高压反应水冷器,经冷凝后的工艺气体再进入吸收塔进行吸收反应,生成质量分数60%的成品稀硝酸。其主要反应过程如下:

4NH3+5O2=4NO+6H2O

2NO+O2=2NO2

3NO2+H2O=2HNO3+NO

氨氧化生成硝酸总反应式为:

NH3+2O2=HNO3+H2O。

从上述反应式可看出:理论上,生产1 t硝酸需消耗0.269 t氨。双加压法硝酸工艺设计吨硝酸氨耗为0.283 t,国内运行较好的企业吨硝酸氨耗基本能达到设计值。从南化公司270 kt/a硝酸装置2007年底开车以来的实际运行情况来看,吨硝酸氨耗基本维持在0.292 t左右,个别生产周期甚至达到0.3 t以上,与先进企业的差距较大。由于氨的消耗成本占整个稀硝酸生产成本的80%左右,因此,氨耗的高低直接会影响硝酸的生产成本。为降低氨耗、提高产品竞争力,南化公司组织技术人员对影响氨耗的原因进行认真分析,并从优化工艺控制、更新设备、强化运行管理等方面入手制定切实可行的改进措施。2016年各项措施实施以来,氨耗出现明显下降,吨硝酸氨耗平均降至0.285 t以下,提高了后续产品的竞争力。

1 原因分析

1.1 原料气净化度不高,引起铂网活性下降

270 kt/a稀硝装置靠近硫酸铵厂房及动力锅炉拖灰渣马路,周边扬尘及有害杂质较多,铂网运行一段时间后表面能明显看到灰尘集聚,并有少量固体颗粒物。氨氧化法硝酸生产工艺中所用的催化剂为铂网,原料气(氨、空气)中所夹带的铁锈、油脂、灰尘、硫、碳等杂质很容易使铂网活性下降,导致氨氧化率大幅降低。

1.2 氨空比值低,影响反应温度及氧化率

硝酸生产中,氨空混合气中氨含量很低时,氧化率急剧下降,当氨含量超过12.5%~13.0%(体积分数,下同)时,有发生爆炸的危险。综合考虑工艺及安全等各种因素,正常生产中,氨空混合气中氨含量一般控制在9.5%~11.5%,此时对应的铂网温度正常在860 ℃左右。该套装置氨空比高高跳车联锁值为11%,因为气量波动,为追求生产稳定,氨空比值要求控制在9.9%,但铂网温度只能维持在830~850 ℃;冬季受气温影响,铂网温度甚至低于820 ℃。显而易见,此时氨空比仪表显示值比实际值要虚高,造成铂网温度控制较低,进而影响氧化率,导致氨耗升高。

1.3 氧化炉设备泄漏,造成氨异常损耗

双加压法稀硝装置的关键设备氧化炉-废热锅炉为二合一设备,在该设备氧化炉内氨被空气氧化成氮氧化物,反应后气体混合物温度约为860 ℃,反应热在废热锅炉中被锅炉水和饱和蒸汽带走,混合气体温度被冷却至400 ℃。该套装置投产后,氧化炉-废热锅炉先后出现大法兰泄漏、催化剂框和分布器变形、铂网塌边、锅炉管爆管等问题,这些问题的存在是影响氨耗的重要原因,不仅导致氨直接泄漏至空气中,而且会导致氧化炉铂网下平面温差增大、铂网损坏致氨直接滑过铂网。同时,由于铂网塌边及损坏,也容易引起系统铵盐含量升高,给生产运行带来极大的安全隐患。操作人员需要对系统铵盐含量进行密切监控,当系统铵盐质量浓度>30 mg/L时,应及时停车进行处理,避免因铵盐积聚而发生爆炸。

1.4 生产负荷低及频繁开停工的影响

南化公司稀硝酸主要供应己内酰胺、浓硝酸和硝酸铵等装置,能够满足下游装置满负荷生产需要。但2013年后,由于硝酸铵装置改造及关停、浓硝酸生产负荷低、废热锅炉频繁爆管等原因影响,270 kt/a稀硝酸装置一直维持低负荷生产,机组转速由正常7 511 r/min降至7 211 r/min,一次风量由135 000 m3/h(标态)减至120 000 m3/h(标态),负荷率只有88%,全年开工率不足84%。其中,2014年开停9次,2015年开停16次,2016年开停9次。由于每次开车氧化炉点火前需要将氨放空进行配氨空比操作,当氨空比值达到8.5%时,才可关闭放空阀引氨进入氧化炉,此过程需20~30 min,氨放空量在1~2 t。因此,装置开停车频繁也是造成氨耗升高的原因。

2 降低氨耗的措施及设想

2.1 提高空气净化效果

空气过滤室采用砖厂房结构,过滤室进口为碳钢材质百叶窗,易腐蚀生锈。室内装三级干式过滤器,第1级为自动卷帘式,控制阻力降0.17 kPa;第2级及第3级为固定框架式,采用内袋及不锈钢和玻璃纤维纸板,对于直径在0.5 μm以上颗粒过滤效率可达99.9%。为提高空气过滤效果,首先,利用系统停车机会,将空气过滤室进口百叶窗材质更换为不锈钢,减少铁锈进入;其次,在南化公司协调下,将动力锅炉装置拖灰渣车改道,每天对马路进行喷水以减轻扬尘;再次,严密监控一级过滤器压差,当压差达到0.17 kPa时,更换一级滤布,二级和三级过滤器随铂网更换周期进行同步更换。以上措施虽然能在一定程度上提高空气过滤效果,但不能从根本上进行解决;为进一步提高空气过滤效果,拟采用泰州佳林公司的空气过滤技术,将现有的一级卷帘式粗过滤滤布更换为滤筒式过滤器,并增加自动反吹扫功能。改造完成后,一级过滤器过滤效率能达到99.9%,且二级和三级过滤器更换频率也可减少1倍。

2.2 提高氧化炉温度

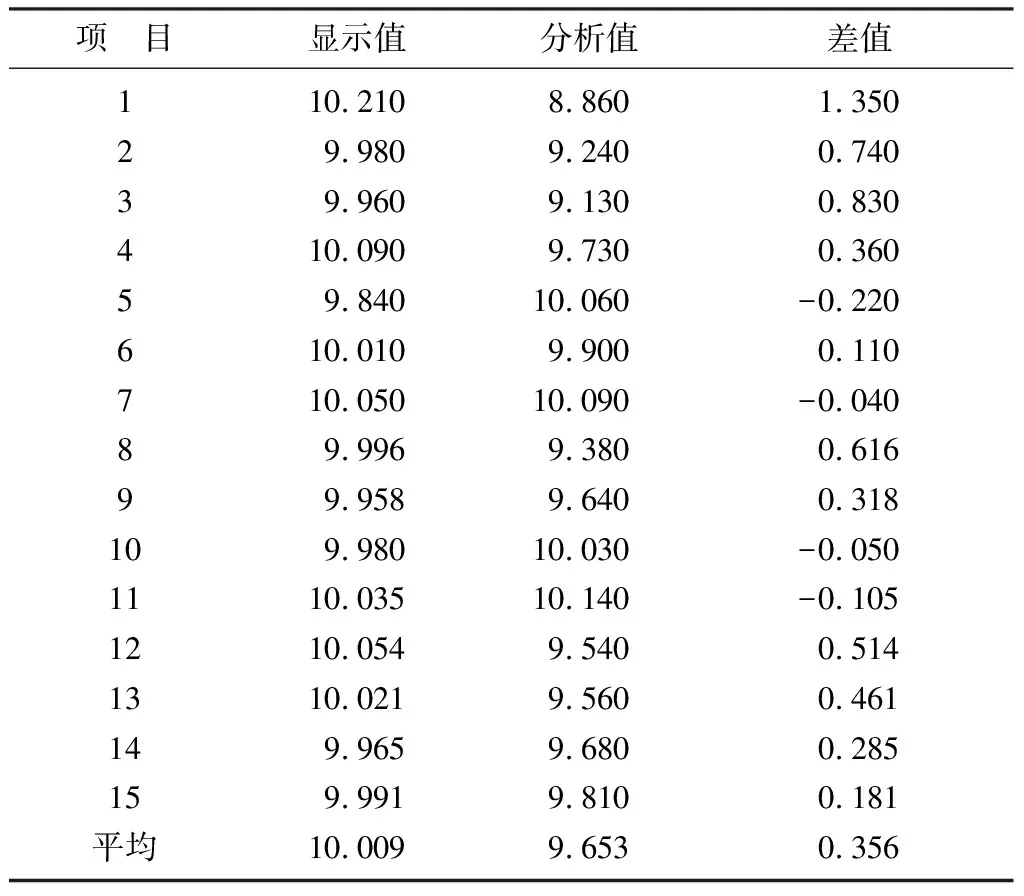

由于生产负荷受外界因素影响较多,很难通过提高负荷来提升氧化炉温度。根据经验,氨空比值每增加1%,氧化反应平均温上升70 ℃,因此,在工艺指标允许的情况下,可通过提高氨空比值来提高炉温。由于氨空比值是通过仪表计量值计算出来的,而仪表计量值又与氨气、空气流量计的准确性、温压补偿所选取仪表指示的准确性等多个因素有关,且如果调整仪表必须重新进行氨空比试验,难度较大。因此,技术人员经研究决定通过取样分析比对找出氨空比仪表显示值比实际值虚高的具体数值。但根据日常定期分析比对无法看出究竟虚高多少,检验人员需每0.5 h取样分析1次,并进行分析比对(见表1),发现平均虚高0.36%,在此基础上将氨空比值高高跳车联锁由11.00%调整为11.36%,控制值由9.9%提高至10.1%。指标调整后,氧化炉炉温在冬季也能达到860 ℃,且未发生过因氨空比值波动引起的联锁跳车现象。

表1 氨空比值分析比对数据

2.3 更换氧化炉炉型

通过了解行业内的新技术、新设备应用动态,拉蒙特炉型氧化炉-废热锅炉已经是双加压法稀硝酸装置的首选设备。它比巴布考克型锅炉存在以下优点:①结构设计更合理,换热盘管采用蛇形水平排列,克服了巴布考克型锅炉垂直弯头过多的缺陷,增加的预蒸发段有效避免过热段盘管受高温辐射的影响,从而减少盘管泄漏概率;②在催化剂框的设计上采用龟甲网代替扇形多孔板结构作为催化网托架,同时材质上进行了优选,选用更加耐温度变形的材质incone1600合金,有效解决了扇形多孔板在高温下易变形的弊端,新炉型床层更加平整,布气更加均匀,气体不易短路,平面温差可控制在5 ℃以下;③采用拉蒙特喷嘴调节集箱进水量,使布水和热循环更合理,确保热能回收效率高,汽包产汽量增加1~2 t/h,同时可避免盘管因水量不足而发生过热爆管;④检修难度较小,集箱由炉体内移至炉体外部,内部检修空间相对较大,查漏堵漏方便。

2.4 缩短配制氨空比时间

由于在当前硝酸行业不景气的条件下,稀硝酸装置开停工次数较多,轮班人员配制氨空比的熟练程度决定着开工过程中氨量损失大小。通过观察发现,每次开车过程中配制氨空比时间长短不一,平均在20~30 min,而先进企业此过程不足15 min。为此,技术人员结合开车操作编制氨空比配制可视化标准作业程序(SOP),并对员工进行培训。目前,各轮班人员配制氨空比时间已赶上先进企业,每次开车氨排空损失可降低一半以上。

2.5 加大酸性废水回用量

浓硝酸装置产生10%~20%(质量浓度)的酸性废水正常通过泵输送至稀硝酸吸收塔18层,回用量约2 m3/h,如增大回用量,则会改变吸收塔内热量平衡,造成B台氨蒸发器出口压力由0.52 MPa上涨至0.60 MPa以上,B台氨蒸发器冷却水阀门开度降至5%甚至全关,进而影响系统的安全稳定运行。在济南双硝公司指导下,增加了吸收塔底部循环水冷却层数,将吸收塔内部分热量通过循环水带走,减少氨蒸发系统热量。改造完成后,酸性废水回用量由2 m3/h增加至4 m3/h,全月可多回收233 t(折100%硝酸),折合耗氨62.75 t,且改造后B台氨蒸发器冷却水阀门开度维持在50%,氨蒸发器出口压力仍能稳定控制在0.52 MPa。

3 结语

2016年9月,270 kt/a双加压稀硝酸装置大修时针对以上问题进行了相应改造,并从工艺管理、工艺控制上进行了强化管理,氨耗有了明显下降,2014年吨硝酸平均氨耗293.00 kg,2015年吨硝酸平均氨耗292.80 kg,2016年吨硝酸平均氨耗下降至289.15 kg,改造后月吨硝酸平均氨耗最低可降至282.79 kg,稀硝酸及浓硝酸生产成本也显著下降。