330 MW热电机组吸收塔脱硫效率偏低的原因分析

2017-08-17陈泽华郝自卫郁永红

陈泽华,郝自卫,郁永红

(国电大武口热电有限公司,宁夏 石嘴山 753000)

330 MW热电机组吸收塔脱硫效率偏低的原因分析

陈泽华,郝自卫,郁永红

(国电大武口热电有限公司,宁夏 石嘴山 753000)

针对某热电有限公司2×330 MW机组吸收塔脱硫效率偏低的问题,对脱硫系统及其设备现状进行深入分析,提出改造方案。分析及应用结果表明:吸收塔脱硫效率偏低的根本原因为喷淋层损坏,改造方案实施后脱硫效率达到95%以上,脱硫系统实现长周期稳定运行,实现了二氧化硫达标排放。

脱硫效率; 喷淋层;2×330 MW机组

某热电有限公司1号机组脱硫系统自2014年11月以后,系统性能出现明显下降,出口SO2浓度变化缓慢,供浆量逐步增大,在1号机组带满热负荷时脱硫效率偏低达不到设计值,不能满足环保200 mg/Nm3的排放要求。在环保要求不断提高、国家环保政策日趋严厉的大环境下,如果脱硫效率偏低问题得不到有效解决,则有可能导致机组被迫停运。

1 现状分析及需要解决的问题

1号机组装机容量为330 MW,脱硫系统采用石灰石-石膏湿法脱硫技术,一炉一塔,脱硫装置设计硫份为1.5%,设计入口SO2浓度3 890 mg/Nm3,设计脱硫效率不低于95%,FGD出口SO2浓度不超过允许最大排放浓度195 mg/Nm3(干基,6% O2)。吸收塔采用逆流喷淋空心塔结构,塔径13.8 m,塔高35 m,内设3层浆液喷淋层,对应3台浆液循环泵。

为了找到脱硫效率偏低的原因,从喷淋系统、脱硫浆液品质、脱硫剂质量、浆液循环泵入口滤网、脱硫添加剂等几个方面做为切入点进行了检查分析。

1.1 现状分析

1.1.1 喷淋系统

经检测,A、B、C浆液循环泵电流分别为70.5 A/60.6 A/63.6 A,比正常运行值72 A/73 A/ 64.5 A偏低;出口压力分别为0.32 MPa/0.28 MPa/ 0.25 MPa,比正常运行值0.37 MPa/0.30 MPa/0.28 MPa偏低。且B循环泵与C循环泵相比,B循环泵轴功率710 kW,C循环泵功率630 kW,但B泵运行电流却低于C泵,存在明显不合理现象。

为了查找分析浆液循环泵电流、出口压力及脱硫效率偏低的原因,对吸收塔喷淋系统进行全面检查,检查发现喷淋层存在严重问题。

(1)B层喷淋主管道中部有一长约1 m的大裂口。

(2)A、B、C层喷淋支管有多根发生堵塞,其中B层支管全部堵塞5根,局部堵塞6根;A层支管局部堵塞6根;C层支管局部堵塞12根。

(3)如图1所示,局部喷嘴堵塞,喷嘴内部有石膏硬块、滤网碎片等异物。

图1 喷嘴内部堵塞异物

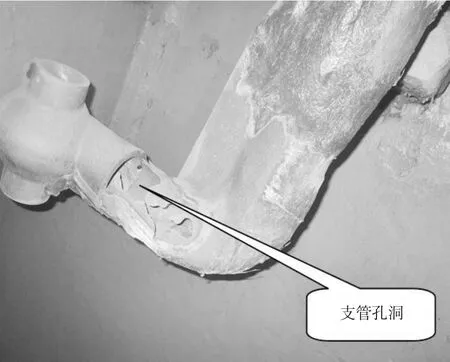

(4)多处支管发生损坏:支管与主管连接处磨损严重,出现较大孔洞;支管中部因冲刷出现孔洞;如图2所示,支管与喷嘴连接的弯头处因磨损出现孔洞。

图2 喷淋支管出现孔洞

(5)部分喷嘴冲刷吸收塔塔壁及附近的喷淋管道,受到冲刷的吸收塔塔壁防腐层脱落、喷淋管道出现破损。如图3所示,喷淋管道外表面磨损,表层已无耐磨层,裸露出玻璃丝布。

图3 喷淋管道外表面磨损

(6)部分喷淋管道内部磨损,内壁已无耐磨层,裸露出玻璃丝布。

吸收塔喷淋层共分为3层,管道材质为FRP,每根母管上分布有12根支管,每层喷淋层均安装有138个喷嘴。喷淋层管道出现多处严重损坏,主要原因是浆液长期冲刷磨损后管道壁厚变薄、强度降低,积累到一定时候出现损坏。多处弯头损坏,主要是因为浆液流向突然改变,浆液颗粒在惯性作用下偏向外侧,造成弯头外侧磨损加剧。另外部分喷嘴角度偏斜,冲刷吸收塔塔壁或喷淋管道,造成塔壁防腐层脱落,吸收塔筒体出现漏泄,喷淋管道外表面冲刷后磨损严重。

吸收塔喷淋层损坏,则石灰石浆液循环量不足,浆液循环泵的电流、出口压力下降,使得液气比下降,石灰石浆液和烟气中的SO2难以充分接触而反应,使其中的一部分SO2来不及参与反应就逃逸而出,造成脱硫效率下降。B层主喷淋管道损坏,造成大量浆液直接从主管道处喷洒出去,使B浆液循环泵电流及出口压力下降明显,整层喷嘴压力不足,喷嘴偏移设计工况,影响雾化效果,SO2吸收能力严重下降,造成脱硫效率下降。支管损坏会造成局部喷嘴压力不足,较大的损坏断面会造成整层喷淋层工作压力偏低,尤其是当多处支管发生大缺口损坏时。支管小尺寸损坏引起局部区域喷淋量不足,喷淋效果差,同时流场阻力小,易造成局部区域烟气短路,同时短路区域烟气流量偏大,SO2吸收能力降低。

1.1.2 浆液品质

正常运行时,进出吸收塔浆液的各种成分是一个动态平衡过程,当浆液中的有害成分积聚增多,这种动平衡被打破,吸收塔运行工况将向浆液品质恶化的方向发展[1]。吸收塔内浆液品质恶化,轻则起泡、溢流,重则浆液循环泵出现严重的振动现象,或者浆液严重“中毒”,影响脱硫效率[2]。将部分吸收塔浆液倒至事故浆液箱,吸收塔内补充新鲜浆液,通过浆液置换后观察,脱硫效率无明显改善。将脱硫浆液送至有资质的化验室化验,浆液品质合格。

1.1.3 脱硫剂质量

由于对外购石灰石粉未能做到每批次化验,导致石灰石质量不合格,经化验,石灰石中的Ca-CO3含量<90%、粒度(325目)<90%、酸不溶物>2%,均达不到设计要求。决定脱硫剂质量的因素主要有石灰石的粒度和纯度[3],石灰石颗粒越细,其表面积越大,反应越充分,吸收速率越快,石灰石的利用率越高;石灰石中的杂质对石灰石颗粒的消溶起阻碍作用。石灰石中CaCO3含量低、粒度小、酸不溶物大,影响了石灰石的溶解性,从而直接影响了系统的脱硫效率[4]。

1.1.4 浆液循环泵入口滤网

浆液循环泵入口滤网是防止设备损坏而引起脱硫系统故障的重要部件,其作用是过滤浆液,截流吸收塔浆液中的杂质,从而保护浆液循环泵过流部件、浆液管道防腐内衬和防止喷淋管道、喷嘴堵塞。经检查FRP材质的A、B、C浆液循环泵入口滤网上部均已严重破损,出现较大孔洞,且部分网孔结垢严重。

传统湿法烟气脱硫浆液循环泵入口FRP滤网存在强度低、易磨损,易引起结垢和堵塞等问题,影响脱硫系统可靠性。FRP材质的浆液循环泵入口滤网严重破损的原因为滤网在发生磨损后,整体强度下降,在高流速、振动等因素作用下,FRP网板易出现裂纹而破损,产生的大、小碎片进入喷淋层,造成喷淋层喷嘴堵塞。滤网磨损后失去过滤功能,大块的杂质进入喷淋层,使喷淋层喷嘴堵塞[5]。喷嘴是脱硫吸收反应的关键设备,其雾化效果好坏直接关系到脱硫效果好坏[6]。喷淋层局部喷嘴堵塞,造成局部区域烟气短路,流场阻力小,短路区域流量偏大,进一步恶化了喷淋层的工况。

1.1.5 脱硫添加剂

脱硫添加剂的加入可以有效提高湿法烟气脱硫系统污染物的脱除效率,减少吸收塔浆液池浆液pH值的波动,提高石灰石品质,增加石灰石利用率和脱硫副产品石膏的品质[7]。如果脱硫添加剂失效或使用不当,有可能影响脱硫效率。通过对脱硫添加剂的化验和现场分析,添加剂功能正常,添加频率及添加量等使用方法正确。

1.2 需要解决的问题

经过检查分析,排除了浆液品质、脱硫添加剂对脱硫效率的影响因素,找到了吸收塔脱硫效率偏低的原因为喷淋层损坏、脱硫剂质量不合格、浆液循环泵入口滤网破损等,需重点解决吸收塔喷淋层喷淋母管破裂、多根支管堵塞、部分喷淋管道磨损及破损导致的液气比下降问题;入厂脱硫剂品质不合格影响吸收塔的吸收反应问题;浆液循环泵入口滤网破损堵塞喷淋层喷嘴问题。

2 改造方案

(1)加强石灰石品质监督[8],健全石灰粉化验制度[9],保证入厂脱硫剂品质,严控外购石灰粉质量,每批次均进行化验,防止以次充好或将达不到要求的脱硫剂用于脱硫系统,确保入厂脱硫剂品质,提高碳酸钙的细度和纯度,降低酸不溶物含量。

(2)吸收塔喷淋系统改造方案:

①对有裂口的B层喷淋母管用加有碳化硅粉的玻璃丝布对裂口处内外进行加固,玻璃钢中加入碳化硅能有效提高其耐磨性能,再在玻璃钢表面用AM陶瓷颗粒做一层防磨层;在喷淋母管上切割开孔,对内部磨损情况及各支管根部进行检查。

②对A、B、C层堵塞的各支管及喷嘴进行切割开孔,疏通、清理支管及喷嘴内的杂物,对开孔用加有碳化硅粉的玻璃丝布进行恢复。对磨损、堵塞问题进行彻底的修补和清理,做到有堵必清、清必清通。

③对内、外表面有磨损痕迹和破损的各支管缠绕玻璃丝布进行加固,并在外表面用AM陶瓷颗粒做一层防磨层。

④对冲刷吸收塔塔壁及附近喷淋管道的喷嘴调整角度或位置,避免或减轻冲刷,并在喷淋管道外表面增加耐磨层。

⑤吸收塔检修工作结束后,在封吸收塔人孔前,必须对吸收塔进行彻底检查和清理,防止较大固体物留在吸收塔中,从而进入循环浆液而损坏喷嘴[10]。

⑥吸收塔注入液位6 m的清水后,逐台启动浆液循环泵进行喷淋试验,从喷淋层人孔门处对喷淋层喷嘴雾化情况进行检查。

(3)对A、B、C浆液循环泵入口滤网进行技术改造,优化滤网材质、通流面积、网体结构。滤网材质更换为寿命更长更耐磨损的2205双相不锈钢合金材质的滤网并适当加大通流面积,选用合金材质,可以保证滤网强度,防止滤网出现破损问题;与FRP滤网相比,合金材质滤网大大降低了网板厚度,减小浆液通过阻力,减少网孔结垢可能性。检修中发现滤网损坏时及时修复或改造。网体结构由原整体式结构改造为上下分体式结构,以便于拆卸检修。

3 效果评价

通过对吸收塔脱硫效率偏低的原因进行分析并采取改造方案后,浆液循环泵电流及出口压力均有不同程度的上升,恢复到运行正常值。电流:A泵上升2.3 A,B泵上升12.8 A,C泵上升1 A;出口压力:A泵上升0.06 MPa,B泵上升0.02 MPa,C泵上升0.03 MPa;经过2年多的运行,吸收塔喷淋层及浆液循环泵滤网未发现损坏,脱硫剂品质得到保证;通过此次改造,脱硫效率恢复正常,保持在95%以上,脱硫系统实现长周期稳定运行,二氧化硫达标排放。

4 结论

(1)吸收塔喷淋层损坏引起脱硫液气比降低是吸收塔脱硫效率偏低的根本原因。吸收塔检修过程中,不能只从外部简单观察喷嘴有无堵塞、喷淋管外表面有无磨损,应对喷淋层内部进行全面有效的检查。

(2)通过对脱硫剂品质、吸收塔喷淋层、浆液循环泵入口滤网的检查分析及改造,有效解决了脱硫效率偏低问题。

(3)本文通过技术改造解决了330 MW热电机组吸收塔脱硫效率偏低问题,其改造方案对其它火电厂脱硫系统节能减排改造有一定的借鉴意义。

[1] 况延良.脱硫吸收塔浆液品质恶化原因分析[J].东北电力技术,2013,34(8):46-49.

[2] 代依冉.烟气脱硫吸收塔浆液品质恶化的综合治理[J].中国科技纵横,2015(15):60-61.

[3] 韩殿福.湿法脱硫装置脱硫效率低的原因分析及改进[J].中国高新技术企业,2013(9):42-43.

[4] 杨小玲,周艳明,曲立涛,等.某火电厂FGD脱硫系统效率不高原因分析及处理[J].湖南电力,2013,33(1):40-42.

[5] 王森,朱斌,王书山.湿法烟气脱硫浆液循环泵入口滤网设计优化[J].华北电力技术,2014(11):63-66.

[6] 曹海祥.脱硫效率问题分析与整改[J].广东化工,2014,41(9):167-168.

[7] 张军,张涌新,郑成航,等.复合脱硫添加剂在湿法烟气脱硫系统中的工程应用[J].中国环境科学,2014,34(9):2186-2191.

[8] 郭程程,李娜.660 MW机组湿法脱硫效率影响因素分析及运行优化[J].陕西电力,2012,40(10):81-84.

[9] 聂鹏飞,马磊,张鹏.600 MW机组湿法脱硫效率降低的原因分析及对策[J].电力科学与工程,2011,27(7): 60-64.

[10]李江,彭宜藻,张爱民.影响脱硫效率的因素分析[J].华电技术,2010,32(10):68-71.

The causes analysis on desulfurization efficiency decreased for absorption tower of 330 MW thermal power generation units

CHEN Zehua,HAO Ziwei,YU Yonghong

(State Power Group Dawukou Thermal Power Generation Co.,Ltd.,Shizuishan Ningxia 753000,China)

Aiming at the problem of desulfurization efficiency decreased of absorption tower of 2× 330 MW power generation units in a thermal power plant,analyzes deeply the desulfurization system and its existing equipments condition,puts forward the improvement scheme.Analysis and application results show that the cause of desulfurization efficiency decreased of absorption tower is the spray layer damage.After implementing the improvement scheme,the desulfurization efficiency reaches above 95%,the desulfurization system realizes long term stable operation,realizes the SO2emission to meet the requirements of national standard.

desulfurization efficiency;spray layer;2×330 MW power generation units

TK284

B

1672-3643(2017)03-0067-04

10.3969/j.issn.1672-3643.2017.03.014

2017-03-21

陈泽华,(1973),男,工程师,从事火电厂工程计划管理工作。

有效访问地址:http://dx.doi.org/10.3969/j.issn.1672-3643.2017.03.014