自升式钻井平台桩靴裂纹修理分析

2017-08-17范学刚

范学刚

(友联船厂(蛇口)有限公司,广东 深圳 518054)

海洋平台

自升式钻井平台桩靴裂纹修理分析

范学刚

(友联船厂(蛇口)有限公司,广东 深圳 518054)

自升式钻井平台的桩靴和桩腿大量采用如ASTM A517GR.Q、EQ56等低合金高强度的钢材料制造而成,其焊接质量的好坏直接关系着平台的运行安全。文章分析了ASTM A517GR.Q齿条钢的可焊性,介绍了海洋石油941、海洋石油935桩靴裂纹修理工艺以及施工过程,总结了自升式钻井平台桩靴裂纹修理的难点。

自升式钻井平台;桩靴;裂纹

桩靴和桩腿是自升式钻井平台的重要组成部分,平台在作业或非作业插桩、拔桩时,平台自身的重量和作业时产生的力都是通过桩腿传递到桩靴,桩靴、桩腿的质量好坏直接关系到平台自身的安全问题。桩靴和桩腿的连接区域由于受到各方面力的作用最大,从而增加了产生裂纹的可能性,所以自升式钻井平台进坞特检的1项重要内容就是对桩靴与桩腿的连接处进行无损检测,检查此区域的焊缝是否保持良好,有没有出现质量缺陷,尤其是看此连接区域是否有裂纹产生。一旦发现裂纹,必须进行修理,否则裂纹的扩大必然影响到整个平台的运行安全,从而出现重大的安全事故。桩靴、桩腿的材料都是高强度特殊材料,如齿条、半圆板、舷管及相连部分的材料一般采用ASTM A517GR.Q、EQ56、APIX75、EH36、DH36等特殊材料,尤其是与齿条相连的结构,其焊缝的裂纹修理难度相当大,所以必须严格按焊接工艺WPS和现场施工工艺进行施工,否则很难清除裂纹。

1 齿条材料的焊接性能分析

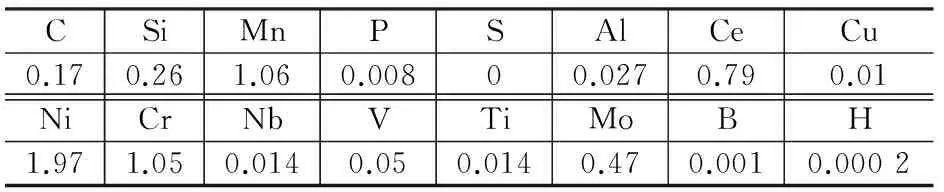

由材料厂家提供的齿条产品质量证明书可知,ASTM A517GR.Q是根据美国ASTM A517标准制造的钢板,其化学成分见表1,力学性能见表2。

表1 ASTM A517GR.Q 齿条钢的化学成分 %

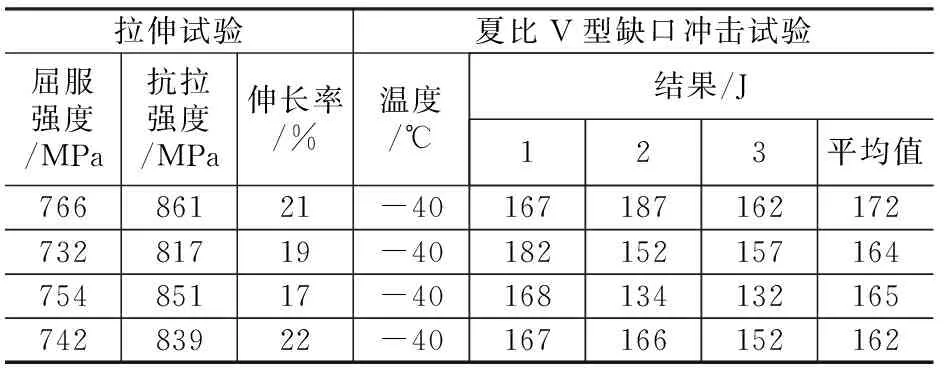

表2 ASTM A517GR.Q 齿条钢的机械性能

碳当量Ceq计算如下[1]:

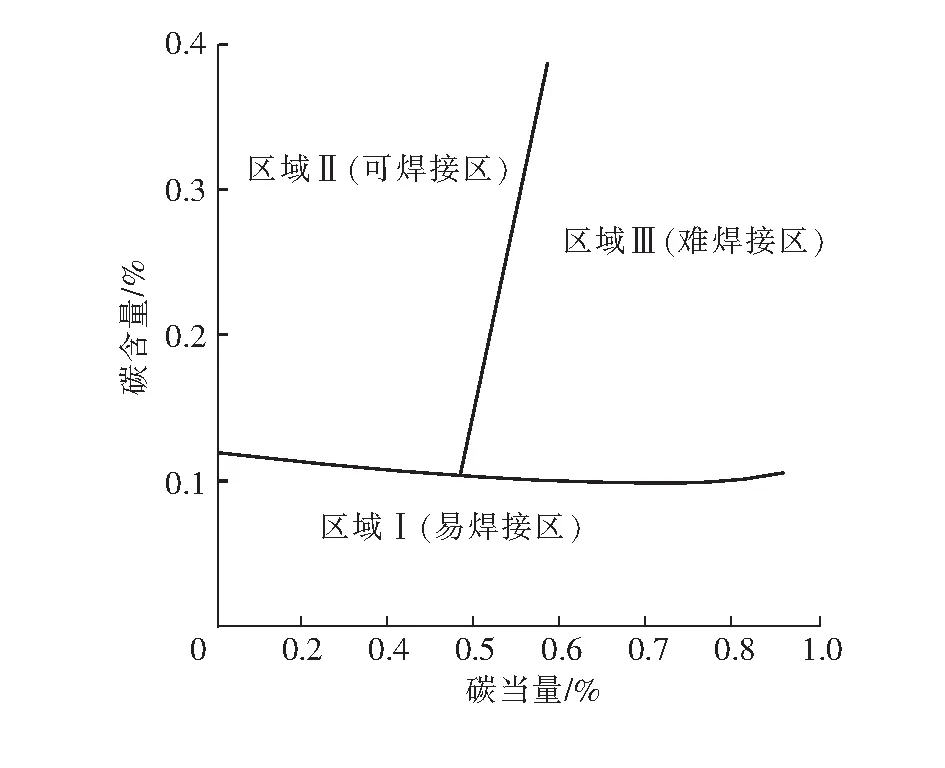

由于ASTM A517GR.Q齿条钢的含碳量为0.17%,碳当量经计算为0.79%,属于区域Ⅲ(难焊接区)。由图1可知,ASTM A517GR.Q齿条钢的可焊性比较差,在现场施工时必须通过采用合理的焊接工艺WPS改善ASTM A517GR.Q齿条钢的焊接性,以获得合格的焊缝。

图1 碳当量、碳含量和焊接性的关系

2 焊接方法选择

根据我厂的设备情况和现场的焊接节点,齿条相连的角焊缝选择手工电弧焊,焊接母材为ASTM A517GR.Q,焊接材料型号为AWS A5.5 E11018M-H4,厂家牌号为TENACITO 80CL。

3 施工前的准备

3.1 施工的条件

平台进坞后,应把桩腿与固定后平台整体做墩,使平台、桩腿和桩靴的量全部落在坞墩上,从而使桩靴和桩腿的连接区域处于自由状态,尽量避免重力的影响。

3.2 焊工资质

1)凡从事本船焊接工作的焊工必须持有有效的焊工证。

2)焊工所从事的焊接工作与焊工合格证书上记载的考试内容相符合。

3)焊工上岗前必须熟悉有关图样和施工工艺,了解所焊部位/工件的技术要求并认真执行。

3.3 施工工艺

1)将裂纹区域清洁干净,打磨去除油漆层。

2)进行PT检验,显影出裂纹的具体位置,大致画出需要打磨或气刨范围。

3)表层裂纹用砂轮打磨直到清理掉带有裂纹等缺陷的旧焊道,并且做MT检测,确认是否还有裂纹等缺陷存在,如有缺陷要求继续打磨。

4)深层裂纹采用碳刨方式清理掉带有裂纹等缺陷的旧焊道,碳刨前对裂纹区域母材用加热片加热到100~150 ℃,并用专用测温仪器检查。在离裂纹尖端至少50 mm的地方开始碳刨,逐渐向裂纹中心移动直到清理掉裂纹,碳刨时要求一层一层的进行,不能一次刨得太深,碳刨到肉眼看不到裂纹的深度后,清理焊道(打磨)并且做MT检测,确认是否还有裂纹等缺陷存在,如有缺陷,继续按上述工艺要求处理。

5)气刨打磨时坡口为“U”型状。

6)焊前用加热片预热到150 ℃左右,层间温度130~150 ℃,并用专用测温仪器检查。

7)焊后用加热片加热到220~280 ℃,并保温2 h,缓冷(冷却速度不超过50 ℃/h),保温、测温要有监控和记录。

8)施焊过程应连续进行,如遇特殊情况中途停止施焊时,要进行保温,再次施焊时要进行预热(中途停止再施焊不超过2次)。

9)焊前需做好防风雨措施,施焊时遇水或湿度较大容易造成焊缝氢含量超标,从而导致出现裂纹(或延迟裂纹)。所以施焊前需进行预热,包括裂纹周围热影响区域300 mm的范围,控制作业区环境温度(保持干燥)。

10)因焊接位置不同,焊接时必需适当调节焊接电流以及电压。电流过大容易造成飞溅、夹渣等缺陷,电流过小不易于母材溶透,影响焊接质量,详细操作需仔细阅读WPS及PQR参数要求,严格按照规范操作进行。

11)所有焊接必需采用多层多道焊,禁止一道缝盖面。

12)上述工艺要求必需严格遵守,工艺及QC现场监控并测温抽查,做好测温记录。

4 施工过程中遇到的问题

4.1 问题描述

在前期施工过程中发现存在以下问题:焊前预热用烘枪预热;焊后热处理加热片未全部包裹焊缝区域;焊后保温没有用保温棉而是用石棉布;焊接时有磁偏吹现象;结果焊后部分返修点经探伤检查仍然有裂纹存在。

4.2 原因分析及对策

1)由于齿条板厚度超过100 mm,使用烘枪预热时,加热速度无法控制,容易导致受热不均匀,同时容易增加焊接区域的碳含量,不利于焊接。因此应采用电加热器进行预热,同时加热片应包围整个焊缝区域,使整个区域受热均匀,并用测温枪进行检查合格后再焊接。

2)焊后热处理时加热片应全部包裹焊缝区域,避免由于热处理不到位而出现裂纹。

3)焊接热处理后的缓冷保温不规范,现场采用石棉布进行缓冷保温,使得冷却速度过快且无法控制。所以应采用数控式热处理器还有专用保温棉进行焊后热处理和焊后缓冷保温,并且保温棉要把整个焊缝区域全部包裹起来。

4)气刨后避免采用直流电源探伤机进行磁粉探伤,原因是磁粉探伤后被探测部件容易产生剩磁,从而使气刨后焊接时出现磁偏吹现象,所以应采用交流电源探伤机探伤,减少探伤后的剩磁,同时应严格按预热温度预热,因为在预热的同时也可以减少剩磁。有条件时可以在焊前进行剩磁测量,待剩磁小于或等于3×10-4T时焊接,可以避免磁偏吹现象的出现。

4.3 质量控制要求

1) 桩腿裂纹区域的材料是ASTM A517GR.Q、EQ56等高强度特种钢材,根据规范要求此种材料的返修次数最多2次,所以要高度重视,用高水平的焊工进行焊接,避免返修。

2) 焊条开封后必须用保温桶保存并且要通电。

3) 焊前预热必须用专业的电加热设备加热,决不允许烘枪加热。

4) 焊后热处理要求加热到230~250 ℃,并且至少要保温2 h。

5) 要用好的保温材料做好保温,不能用防火棉进行保温,并且焊缝的四周要围住,保温至少要24 h。

6) 磁粉探伤机采用交流电源,焊后探伤至少要保温24 h后才能做初次探伤预检。

在找出裂纹修理施工中的问题并经过有针对性的改进措施后,严格按施工工艺要求施工,桩靴裂纹修理完工处理后,经100%磁粉检测合格,经船东、船检检验一次性通过。

5 结束语

对于桩靴的裂纹修理方面,尤其是涉及到大力板区域ASTM A517GR.Q这类低合金高强度钢的裂纹修理一定要特别注意,除了要有相关的焊接工艺支持外,还要严格按施工工艺施工,严格控制裂纹清除、焊前预热、焊后热处理、焊后保温等关键环节。希望通过海洋石油941和海洋石油935桩靴裂纹修理中的经验,对以后同类型的施工项目能起到积极的借鉴作用。

[1] 中国船级社.材料与焊接规范[M].北京:人民交通出版社,2015.

The high strength low alloy steel such as ASTM A517GR.Q、EQ56 is mostly applied in spudcan and legs on the self-elevating drilling units,and it's welding quality relates directly to the operation security of the platform.By weld ability analysis for ASTM A517GR.Q,the introduction of HAI YANG SHI YOU 941 and HAI YANG SHI YOU 935 spudcan crack repairing technique and description of construction process and summarizing the difficulties in self-elevating drilling units spudcan & legs crack repair.

self-elevating drilling units;spudcan;crack

范学刚(1984-),男,河北石家庄人,助理工程师,大学专科,主要从事船舶修理质量管理工作。

U674

10.13352/j.issn.1001-8328.2017.04.013

2017-03-13