汽车第3代轮毂轴承单元的振动测试与分析*

2017-08-17李雪原雷良育董亮刘兵张辉

李雪原 雷良育 董亮 刘兵 张辉

(浙江农林大学)

作为汽车的关键零部件,轮毂轴承单元起到支撑和传动作用[1-3]。由于轮毂轴承单元的设计机构、加工制造精度、装配条件和运行环境等因素的影响,容易产生振动现象。如果振动过大,将会降低轮毂轴承单元的使用寿命,影响汽车的整体安全性,甚至引发交通事故,因此振动要控制在一定范围内。然而汽车第3代轮毂轴承单元的振动测试技术还处在起步阶段,使用传统的工程方法无法对其进行深入的振动测试和分析。文章提出一种加速度测试方法,对汽车第3代轮毂轴承单元进行振动测试,再对采集到的数据分析归纳,得出其规律并发现合理的振动频率范围,为汽车第3代轮毂轴承单元的质量管控提供参考依据。

1 轮毂轴承单元振动测试原理

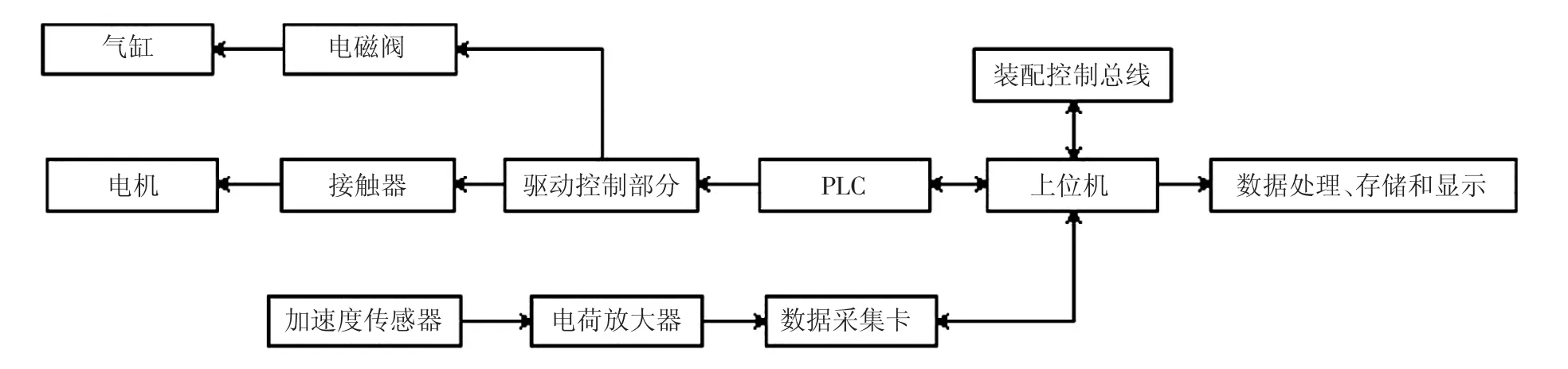

轮毂轴承单元的振动测试原理与一般的振动测试原理有着诸多相似之处。按测量的方式主要分为加速度测量和速度测量2种方式[4]。根据轮毂轴承单元的结构特点,文章采用加速度测量方法来进行轮毂轴承单元的振动测试技术研究。所采用的轮毂轴承单元振动测试装置的工作原理,如图1所示。

图1 轮毂轴承单元振动测试装置工作原理

本轮毂轴承单元振动测试装置,主要包括主轴润滑油路系统、主轴传动装置、进料输送带、进料托爪机构、工件螺栓定位机构、工件夹持提升移动定位机构、轴承加载装置、加速度型传感器检测装置、出料输送带(合格与不合格)、电脑测量仪器及控制系统11个部分。文章针对主要测试部件和支撑运动部件加以阐述。主要工作过程如下:加载盘下降压住轮毂轴承单元,同时施加中心横向载荷。然后心轴在主轴的带动下高速运转,从而带动轮毂轴承单元的转动。传感器1和传感器2下降至轮毂轴承单元检测位置,传感器1主要检测上半部分,传感器2主要检测下半部分,因此传感器1的位置要略高于传感器2。此时可进行轮毂轴承单元的振动测试检测,对检测的数据进行收集和存储,以备后续的研究。待轮毂轴承单元振动测试完毕,加载盘在气缸的带动下上升至指定位置,同时左右2个传感器也在对应气缸的拉动下向上抬升,最后心轴停止转动,整个测试过程结束。

2 试验对象和设备

本研究针对汽车第3代双列球型轮毂轴承单元进行振动测试技术研究,该型号轮毂轴承单元的(测量点)外径为φ50,高度为120 mm(含螺栓),法兰外径为φ18。

采用国内某公司生产的3G振动测试仪,如图2所示。该轮毂轴承单元振动测试仪的主轴采用立式,并采用液体动静压滑动轴承传动,旋转精度高;加载为上压轴承方式加载(气缸加载)和柔性加载(加载盘通过减振器柔性连接),在加载过程中有一定的缓冲减振,避免在加载过程中因刚性连接而损坏轴承及设备。该轮毂轴承单元振动测试仪最大的特点是从进料、检测到出料等整个过程都自动完成,测试时间可根据需要调节,从而降低了劳动强度和提高了生产效率。

图2 轮毂轴承单元振动测试仪

根据行业标准规定的测量要求,施加中心轴向载荷,主轴转速为1 500 r/min[5]。该轮毂轴承单元振动测试仪的主要参数,如表1所示。其中,主轴转速可通过触摸屏输入控制工作转速。

表1 轮毂轴承单元振动测试仪的主要参数

3 测控系统

轮毂轴承单元振动测试仪的测控系统结构,如图3所示。加速度传感器将采集到的数据通过电荷放大器传送到数据采集卡中,数据采集卡可以将传感器采集的数据进行A/D转换,并传送给上位机。上位机可以与装配控制总线通讯进行相应的装配控制,同时控制PLC的动作,而且可以进行数据的处理存储和显示。

图3 轮毂轴承单元振动测试仪的测控系统结构图

加速度型传感器检测装置其主要作用在于传感器触头调整在轴承外圈合适位置,接触到待测轴承的外圈,通过此传感器将检测到的机械振动加速度信号转换成电子信号并输送给电脑测量仪器。

驱动控制系统主要由电气控制以及电线、气缸和电磁阀等构成,其作用在于控制仪器各个部件的动作,使整个仪器准确与高效地运作[6]。

4 试验和数据分析

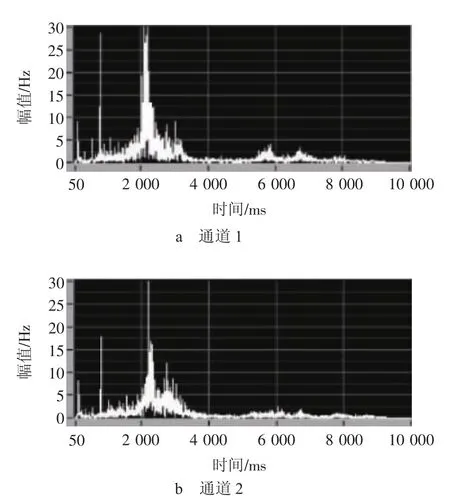

根据试验操作规程,进行汽车第3代轮毂轴承单元的振动测试和分析。经过振动测试,得到了其时域图和频域图,其中又分为传感器1和传感器2分别测得的数据,分别记为通道1和通道2,如图4和图5所示。

图4 轮毂轴承单元振动测试仪时域图

图5 轮毂轴承单元振动测试仪频域图

汽车第3代轮毂轴承单元内圈出现故障缺陷时,由于内圈随转轴一起旋转,外圈固定,因此产生的冲击振动频率会呈周期性变化[7],振动信号会受到转频的调制作用,从而在故障信号的包络谱中将出现明显的转频及其倍频和内圈故障特征频率成分。

从图4中发现:2个传感器采集的信号振动频率在-500~500 Hz范围内波动,均出现了6次左右的峰值。从图5中可以看出其固有频率和波动规律,峰值为30 Hz,除固有频率外未出现明显的波形杂乱现象。油润滑状态下的正常轴承振动信号较平稳,且振动加速度峰值较低。

轮毂轴承单元振动加速度级可以作为轴承振动水平的评价[8]。根据国家标准规定的轴承振动加速度级,可以设置加速度级阈值,初步判断轴承合格与否。

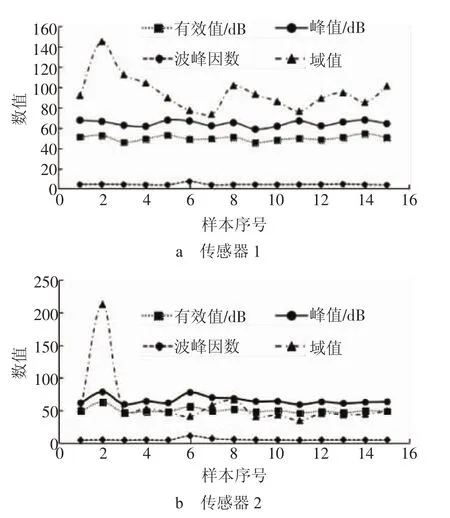

为了测试汽车第3代轮毂轴承单元的振动特性,随机选取了15个轮毂轴承单元作为测试样本,进行振动测试。经过振动测试仪的具体试验,采集到的振动参数经过算法处理得到数据图,如图6所示。

图6 轮毂轴承单元振动测试仪传感器采集到的数据图

从图6a中可以看出,传感器1采集到的轮毂轴承振动波形的有效值、峰值和波峰因数值比较稳定,只是在一定范围内发生微小的波动,但是域值变化的范围较大,而且数值不稳定,样本2的数值突变最大。从图6b中可以看出,传感器2采集到的轮毂轴承单元振动波形的有效值、峰值和波峰的变化特征与图6a基本一致,只是变化区间有一些差别,这是因为2个传感器测试的轮毂轴承位置不同导致的;域值的数值变化范围大体上比较稳定,但是样本2的数值变化较大,产生了突变现象,和图6a中的变化特征基本一致。

根据产品的设计要求,设定产品的振动波形有效值为70 dB,峰值为90 dB,波峰因数为10,域值为200,超过设定值则判为不合格。样本2的有效值、峰值和波峰因数符合产品要求,但是域值超出设定值,属于不合格产品。样本6的振动波形有效值、峰值和域值均在设定值之内,但是波峰因数超出设定值,同样属于不合格产品。产品的各项振动波形特征均在设计要求之内,才能满足产品的使用要求,这对产品的安全性和可靠性起到重要的影响。

5 结论

1)通过加速度测试法对汽车第3代轮毂轴承单元进行振动测试,得出其时域图和频域图,分析总结得出:每个型号的轮毂轴承单元都有其振动的固有频率和相应的频谱图,超过这个范围则说明其生产的产品质量和性能存在问题,由此可作为工厂生产轮毂轴承单元时,其质量和性能的检测手段。

2)对试验数据进行整理分析,得出其振动波形各项特征的分布规律。根据产品的设计要求,设定振动波形参数范围,可作为判别产品合格与否的依据。一旦轮毂轴承出现质量问题,其固有振动频率及幅值等参数将发生一些变化,由此可识别其异常原因,为轮毂轴承单元的故障诊断提供了理论依据和实践指导。