整车匹配检具的形式作用及与零件检具的差异

2017-08-17丁焕强

丁焕强

(上海通用汽车有限公司)

整车尺寸匹配分析工具,有的汽车主机厂称之为车身主模型,有的称之为整车匹配检具(TAC)。由于TAC上有零件的标准安装点,可满足95%以上内外饰零件的模拟装车。当某零件装上TAC后,通过与TAC上的模拟块(零件模拟件)或与其他零件匹配状态的分析,可有效地辨析出车身尺寸、零件尺寸、总装装配工艺及工程设计问题,因此TAC现已在国内多个主机厂开发使用。虽然各主机厂开发的TAC功能和形式不相同,但主要目的都是用于整车尺寸匹配问题的分析、解决及改进。在汽车行业内,在TAC对零件尺寸的验证、TAC的刚性、TAC结构、作用和认识等方面有不同的理解和看法,文章从TAC对总装工艺和工程设计问题验证2个方面进行介绍,以供日后TAC设计参考使用。

1 某汽车公司使用的TAC形式及功能

1.1 TAC形式

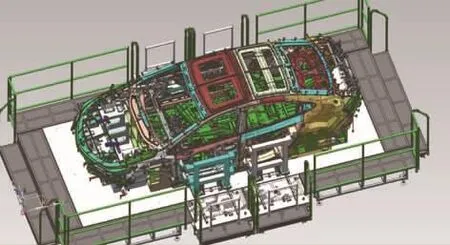

某汽车公司使用的是内外一体式TAC,根据不同车型,有三厢车内外一体式TAC和二厢车内外一体式TAC,如图1和图2所示。

图1 三厢车内外一体式TAC

图2 二厢车内外一体式TAC

1.2 TAC基本功能

TAC作为一台标准的车身,能满足门盖总成零件及95%以上的内外饰零件的安装,通过TAC上的模拟块与零件尺寸匹配状态的分析及零件与零件之间尺寸匹配状态的分析,最终辨析出是零件质量问题还是车身尺寸问题。

2 TAC对尺寸匹配认证工作带来的变化

2.1 TAC引入前尺寸匹配认证工作的方式和方法

TAC引入前,零件装车尺寸匹配评估是在白车身上进行,这种白车身是用交样状态的钣金件在零部件匹配夹具上拼成,或是利用在线工装制造并经油漆后的车身,但这种状态的车身都存在不足,因为车身的合格率低,零件安装点和安装面偏差也较大,对零件装车评估结果有较明显的影响,给内外饰零件尺寸偏差分析带来不利。

2.2 TAC的引入及尺寸匹配认证工作的变化

为准确辨析尺寸匹配问题,首先需将用于内外饰零件安装的车身标准化,即需有一个接近理论值的车身,这就是把TAC引入尺寸匹配活动的缘由。TAC的引入把车身尺寸问题和内外饰零件问题作了一个清晰的划分,明确了匹配工作的关注点是在车身上还是在内外饰零件上,使工作重心更为精准。

2.3 TAC具有多功能性

TAC功能较齐全,除个别二类总装零件不能安装评估外,其他内外饰零件几乎都能装在TAC上进行评估,门盖总成零件除有装车方式定位外,还有图纸上标注的定位和门盖外板定位功能。TAC上即可以实现某零件与其他零件之间的匹配验证,还可以实现该零件与周边配合模拟块(模拟零件)的匹配验证。

3 TAC的作用[1-2]

TAC是新车型项目尺寸匹配认证过程中,质量问题“前四钻”(正确的工艺、正确的工具、正确的零件、零件质量)分析和对策验证的重要工具,也是量产前期质量工程师分析匹配问题使用率最为频繁的工具。TAC除用于质量问题“前四钻”分析验证外,还可以对工程设计问题进行分析和验证。文章仅就正确的工艺、零件质量(尺寸)及工程设计问题的分析和验证进行论述。

3.1 TAC对正确的工艺验证

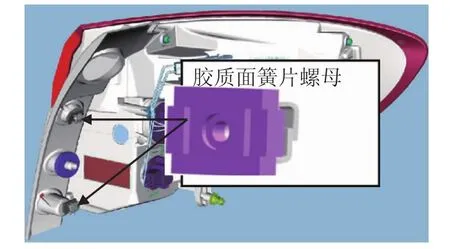

案例1:侧围上的尾灯装车工艺验证。尾灯在尾灯支架上的2个打紧点是胶质面簧片螺母,胶质层厚2 mm,软且极易压缩,在螺钉打紧时,扭矩越大则胶质层被压紧量也越大,这是导致侧围上的尾灯和后盖上的尾灯平整度超差原因之一。在TAC上可提前验证工艺参数问题,在TAC上通过零件与周边模拟块比对就非常容易验证。侧围上尾灯及安装打紧点,如图3所示。

图3 侧围上尾灯及安装打紧点示意图

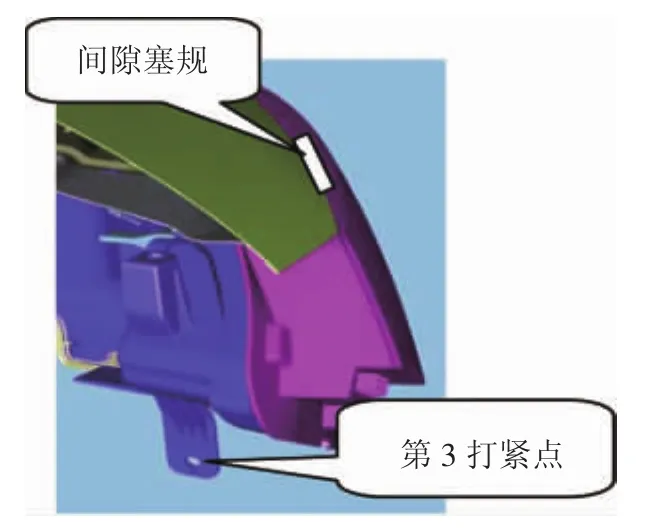

案例2:前大灯与前盖间隙配合采用间隙塞规控制工艺验证。前大灯第3打紧点是前后向槽孔,高低向定位,前后向可浮动,这个浮动量可调整前大灯和前盖的匹配间隙。大灯在装车时,根据匹配控制需要,即可选择使用大灯安装工装,也可使用间隙塞规。采用安装工装,定位复杂且尺寸链长;而直接采用前大灯和前盖之间的间隙塞规,尺寸链短,能更好地控制前大灯和前盖之间的间隙,这种工艺在TAC上验证是非常有效的,因为TAC上前大灯的对手件(前盖)是一个理论值的模拟件,所以不用顾及车身和其他零件带来的影响,可直接验证间隙塞规控制工艺。图4示出前大灯及打紧点。

图4 前大灯及打紧点示意图

3.2 TAC对零件质量的分析和验证

TAC是高精度的车身,TAC上零件定位面精度≤0.1 mm,安装孔直径的实际值比名义值大0.02 mm,位置度≤0.05 mm,模拟块精度≤±0.15 mm,一致性≤0.15 mm,因此零件按照装车工艺装在TAC上后,通过与模拟块匹配分析,能辨析出零件的质量状态。在TAC上进行零件质量分析时,需结合零件图纸要求、零件在检具上测量结果及数模里的匹配关系,最终判定零件质量是否符合装车要求。

3.3 TAC对工程设计问题的验证[3]

案例1:前后门中柱饰板配合间隙验证。前后门中柱饰板用检具测量结果合格,但装上TAC后出现配合间隙不均匀的问题。经分析发现,零件在检具上是精定位,而在TAC或白车身上所对应的钣金,其上下2个安装孔直径比饰板定位柱外径大0.5 mm,经检查数模后发现,设计上存在0.5 mm的活动量,因此使得中柱饰板装车匹配存在较大的活动量,导致配合间隙上下大小不均匀的缺陷,这是设计参数不当带来的匹配问题,所以TAC也是验证和暴露设计问题的好工具。图5示出前后门中柱饰板配合间隙。

图5 前后门中柱饰板配合间隙示意图

案例2:右侧后尾灯定位验证[4]。右侧后尾灯图纸上是过定位要求,尾灯后部3个前后向定位基准打紧点,前部1个六向定位基准卡紧脚(兰色圈),根据图纸要求在零件检具上对这4个点进行精确的刚性定位,零件达到了精确稳定的定位要求。但实际装TAC或装车,六向定位卡紧脚是插入塑胶质定位件中进行定位,因为塑胶质定位件有一定的弹性,不能起到刚性定位作用,后尾灯前端不能完全被束缚在理论位置,因此,后尾灯装在TAC或车身上时,该点出现了匹配问题,也暴露了工程设计问题。后尾灯定位示意图,如图6所示。

图6 后尾灯定位示意图

4 TAC和零件检具对同一个零件测量的差异

用TAC和零件检具对同一个零件进行测量,两者的测量值是有差异的。

4.1 TAC和零件检具的性质差异[4]

1)TAC主要是用于分析和验证匹配问题。TAC上的内外饰零件安装点是按照车身钣金数模设计和制造的,用于匹配的模拟块是按照零件数模抽取其匹配面进行设计和制造的。零件在TAC上的安装定位方式完全遵循总装装车工艺。

2)零件检具是用于零件制造过程中对单个零件尺寸检测和稳定性控制的专用检测工具,零件根据零件图纸要求在检具上进行精确稳定定位。

3)零件在TAC和检具上定位的物理条件是不一样的,测量的基准块形面也有差异。

4)零件在TAC的某些定位件是按照总装工艺要求,选用相应的定位件来定位的,这些定位件的强度和刚性与零件检具上的定位结构差异大,不能满足精确且稳定定位零件的要求。

4.2 TAC和零件检具使用的测量工具差异

1)零件在TAC上的匹配测量,常规采用精度0.25 mm的间隙塞尺、面差百分表或阶梯尺,但也会使用多关节臂进行更精确的测量。

2)零件在检具上的测量,采用接触式电子测量、非接触式测量或通过0/3检具检测模拟块用百分表、高精度(精度≤0.1 mm)检测棒测量。

5 TAC的局限性

1)个别二类总装零件是不能装在TAC上验证的,如轮罩内衬,原因有两方面:a.受到TAC的结构和强度限制,不设计轮罩内衬安装空间和安装点;b.轮罩内衬在车身底部,属第四视区,其安装匹配面与配合零件搭接量大,极少出现匹配问题,且整车匹配标准中通常也无考核要求。

2)个别内饰板无模拟件,如前后门槛内饰板和行李厢门槛饰板,原因有两方面:a.这类饰板通常和对手件的搭接点是一个倒钩,且配合区域是一个薄壁,注塑件倒钩很容易实现。根据零件的安装特性,倒钩有一定的弹性,铝质模拟块做不到这一点;b.即使在铝质模拟块上设计了上述这个结构,这个结构也是一个钢件且倒钩无弹性,模拟件在装入零件时,零件的安装孔易被损坏,因是倒钩,退出时模拟件无法退出。

6 结论

文章从TAC对总装零件装车工艺和工程设计问题的验证作用进行了阐述,并总结出零件在TAC上表现出来的尺寸匹配问题,不能简单地归结于零件问题,要通过多方面分析,找出根本原因,从源头上解决匹配问题。零件在检具和TAC上测量结果的差异是客观存在的,是测量工具及测量界面差异导致的,因此对测量结果差异需要有正确的认识。