排气歧管结构型式对整车HC排放的影响

2017-08-17吴喜庆崔振伟王亚飞夏铭希马荣勇韩艳辉

吴喜庆 崔振伟 王亚飞 夏铭希 马荣勇 韩艳辉

(1.中国第一汽车股份有限公司天津技术开发分公司;2.中国第一汽车股份有限公司技术中心)

国VI排放标准即将执行,碳氢(HC)排放限值变得越来越严格。因此减少HC排放成为急需要解决的问题。试验研究表明排放测试中50%~80%的HC都是在整车冷启动过程中产生的[1]1035-1036。在美国极低排放汽车(ULEV)标准中,80%~90%的尾管HC排放来自美国联邦测试循环(FTP)的第一个循环[2]。之所以在冷启动过程中HC排放高,其原因在于三元催化转化剂未达到有效氧化HC的工作温度,一般HC的转化温度在260℃以上[1]1036。目前主要通过改善燃烧室结构和燃烧过程的方式来控制HC排放,而针对排气歧管结构型式对HC排放影响的研究很少。文章从排气歧管的结构型式和氧传感器的布置位置等方面分析了其在整车HC排放上的影响。最终分析确认出采用壳式排气歧管对整车HC排放明显优于弯管式排气歧管。

1 整车排放试验

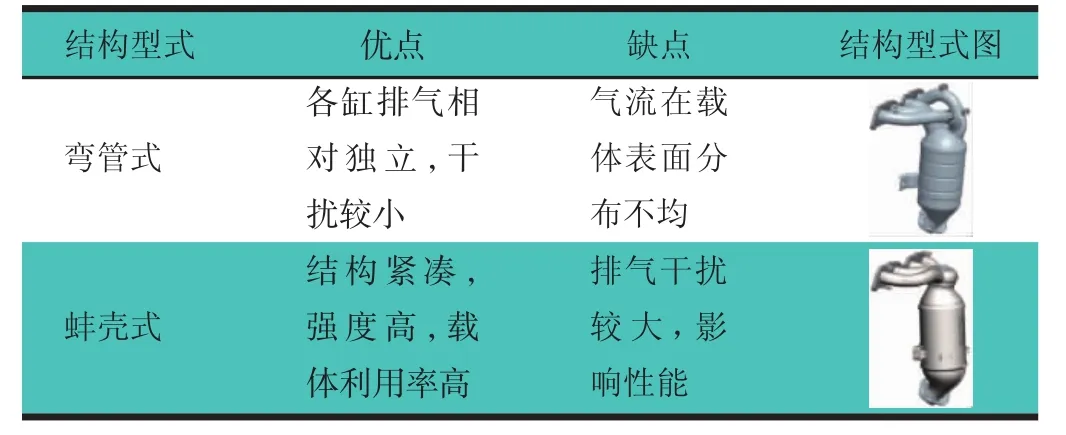

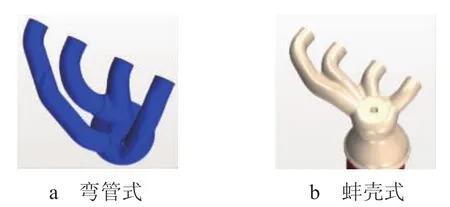

当前大部分整车厂采用不锈钢焊接式的排气歧管来取代传统的铸造排气歧管,而不锈钢式排气歧管的结构型式主要分为弯管焊接式和冲压蚌壳焊接式2种,其优缺点对比,如表1所示。针对这2种不同结构型式的排气歧管,通过对其内部流场以及前氧传感器附近气流流速分布的分析,得出其对整车HC排放方面的影响。

表1 排气歧管优缺点对比表

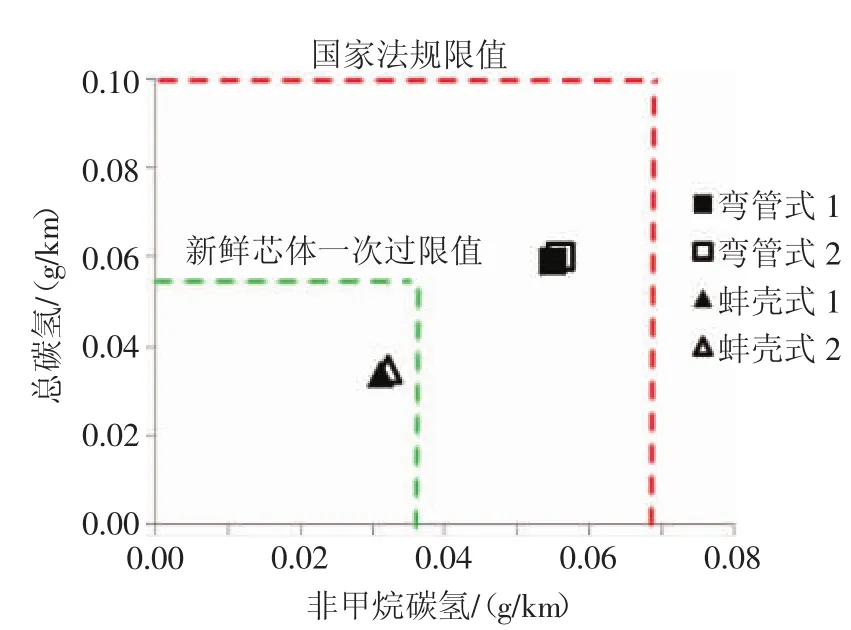

这2种排气歧管采用相同的三元催化转化芯体,主要区别为封装型式,文章对这2种样件在同一辆整车上进行了常温下冷启动后排气污染物排放试验(I型试验)。为了保证测试结果的准确性和一致性,对每种结构型式的排气歧管进行了2次数据采集。图1示出这2种型式排气歧管I型试验结果。从图1中可知,蚌壳式排气歧管的非甲烷碳氢(NMHC)和总碳氢(THC)排放均比弯管式排气歧管要低,均低了40%以上。同时蚌壳式的HC排放都在新鲜芯体一次性过限值以内,而弯管式没有达到这一要求,仅满足国家法规限值要求。试验表明,这2种方案对整车HC排放的影响比较明显。

图1 排气歧管2次I型试验中HC排放结果

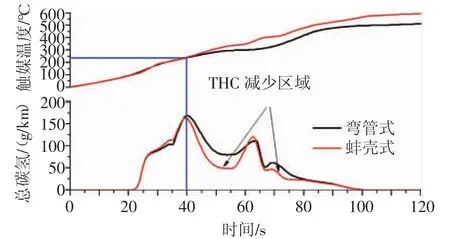

根据国V排放标准要求,I型试验采用新欧洲驾驶循环(NEDC)标准进行,而在整个循环工况下,HC排放主要集中在冷启动阶段,而且主要是前120 s,因此选取了前120 s时域内的THC排放进行细化分析。在同一辆车上搭载这2种排气歧管分别进行I型试验,冷启动阶段实时监测的THC排放和触媒温度情况,如图2所示。从图2中可知,蚌壳式排气歧管在40~60 s时域和65~80 s时域的THC排放明显低于弯管式排气歧管,其余阶段基本上一样。THC排放主要与燃油混合气过浓有关,而冷启动阶段由于排放温度过低,前氧传感器和催化转化芯体均未达到工作温度(它们的工作温度均为300℃以上)。催化转化芯体未达到工作温度会降低氧化还原反应的效率,而前氧传感器未达到工作温度会使其排放控制处于开环状态。以上两方面原因导致冷启动阶段HC排放过高。根据图2中的触媒温度变化曲线可知,这2种排气歧管在前40 s时温度上升基本一致,在40 s后,蚌壳式的触媒温度上升幅度逐渐超过弯管式,在60 s后平均比弯管式高50℃以上。说明蚌壳式要先于弯管式达到催化转化芯体的工作温度,由此造成其HC排放优于弯管式。

图2 排气歧管I型试验冷启动阶段触媒温度及THC排放结果

2 三维模拟分析

为了更好地分析造成冷启动阶段触媒温度上升的差异化与由此造成的THC排放差异化的原因。通过利用STAR CCM+软件对这2种排气歧管分别进行了流体动力学(CFD)模拟计算。边界条件如下:气体流动视为稳态、绝热的不可压缩湍流,采用k-ε湍流模型,三元催化转化载体采用多孔介质处理。图3示出排气歧管CFD模拟分析模型。

图3排气歧管流体动力学模拟分析模型图

2.1 整体流场分析

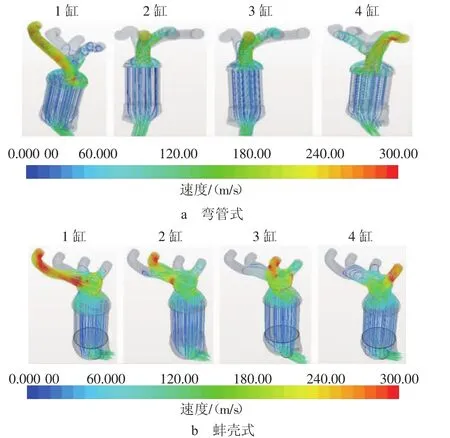

排气气流速度的大小关系到催化转化芯体工作温度上升的快慢。如果排气速度较大,芯体温度上升较快,更有利于提高芯体的催化转化效率,进而降低整车HC的排放。图4示出2种排气歧管的流场流动轨迹图。

图4 排气歧管流场流动轨迹模拟图

从图4a中可以看出,弯管式由于1缸和4缸相互连通,2缸和3缸相互连通,各缸排气时,由于混合腔较小和载体的阻力作用,使得气流形成涡流,减缓了气流的流动速度和载体入口处速度的均匀度。而图4b表明,蚌壳式1缸、2缸及3缸在排气时均对4缸有干扰。另外,通过对比图4a和图4b可知,蚌壳式排气流速明显高于弯管式,尤其在各支管位置。这主要是由于蚌壳式各缸排气时的气流受气流阻力影响较小,只有较少气流分离到其他支管。同时其混合腔相对较大,整体气流流动更均匀,气流流速也较快[3]。说明排气流速的快慢和进入载体的均匀性也直接导致高温排气能够迅速、充分地通过催化转化器芯体。由此可知这是导致触媒温度上升快慢的主要原因。

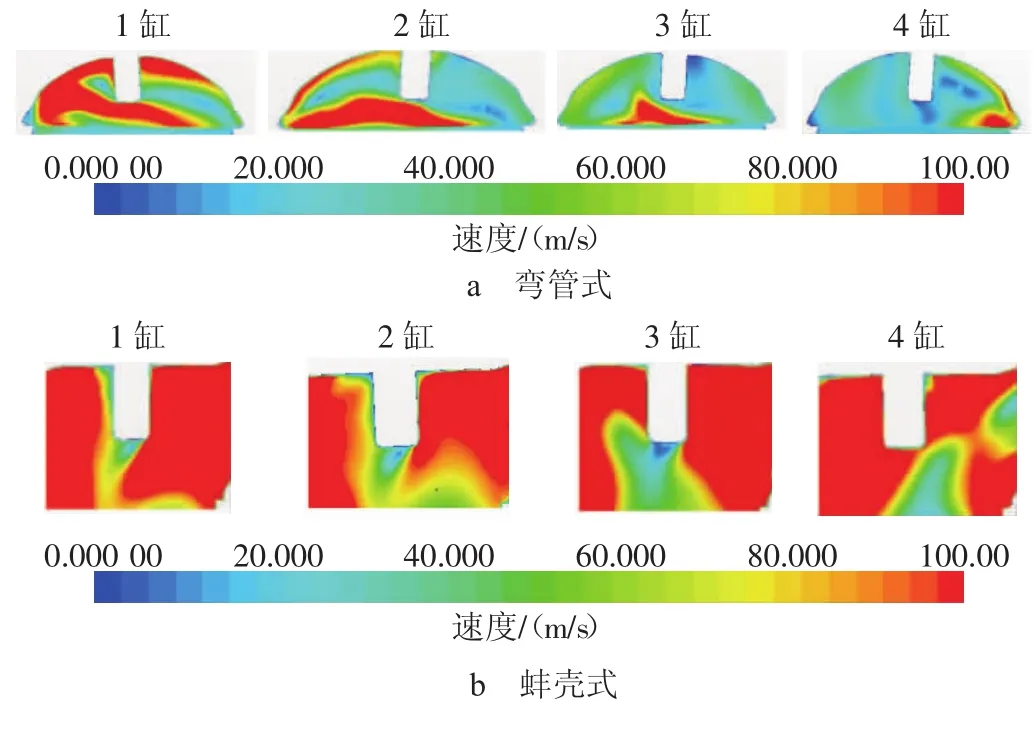

2.2 前氧传感器位置分析

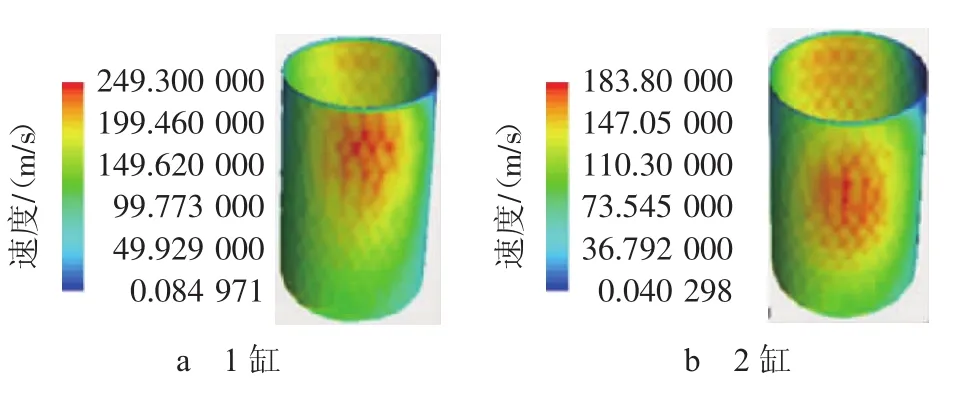

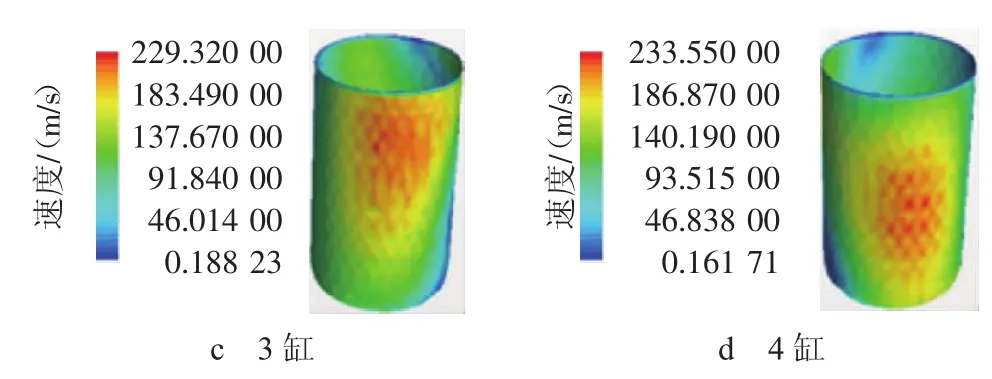

前氧传感器的布置位置要处于排气的高流速区,这样可以更真实地测出排气中的氧离子浓度,从而更准确地控制整车排放。图5示出2种排气歧管在各缸分别排气时前氧传感器切面流速分布云图。从图5a可以看出,弯管式只有在1缸排气时,前氧传感器处于排气高流速区域,而蚌壳式在各缸排气时均处于高速区域内。由此说明蚌壳式的前氧传感器能够更好地感受排气中氧离子的浓度,从而将真实的空燃比信号反馈给ECU,ECU通过调整喷油量来保证合理的燃烧,降低HC的排放。

图5 排气歧管前氧传感器切面流速分布云图

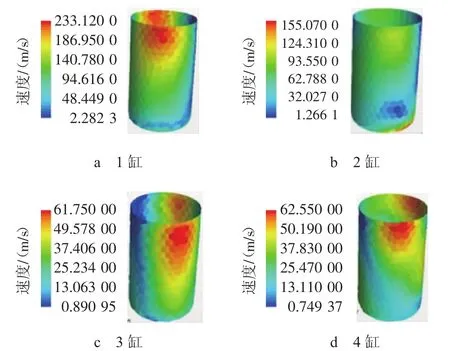

图6和图7分别示出2种排气歧管前氧传感器面最大速度云图,能更直观地显示出在前氧传感器面上,蚌壳式的流速要明显比弯管式大,且更均匀。

图6 弯管式排气歧管前氧传感器面最大速度云图

图7 蚌壳式排气歧管前氧传感器面最大速度云图

前氧传感器的位置通常用4个缸分别排气的最大流速的平均值(AFV)和流速差异性(FSD)进行评估。表2示出排气歧管前氧传感器位置评价参数,从表2中可知,蚌壳式的AFV明显大于弯管式,这也说明了图5,图6和图7中的流速分布状态。另外,弯管式的FSD为1.34,不满足评价标准。从图6中可以明显看出前氧传感器面上的流速很不均匀,只有很小曲面处于高流速区,大部分曲面处于低流速区。由此说明前氧传感器处的流速差异较大,直接影响氧传感器的检测准确度,造成不充分燃烧,导致HC及其他污染物的增加。

表2 排气歧管前氧传感器位置评价参数表

3 结论

1)弯管式和蚌壳式排气歧管的整车I型试验表明,搭载蚌壳式排气歧管的整车HC排放要优于弯管式。

2)I型试验的冷启动阶段,蚌壳式触媒的温度上升明显高于弯管式,由此导致HC排放优于弯管式。

3)蚌壳式的排气流速和均匀性明显优于弯管式,这也是造成触媒温度上升快于弯管式以及载体利用率高的主要原因。同时其前氧传感器也处于高流速区域,比弯管式能够更好的感受排气中的氧浓度。从而能够将更真实的空燃比信号提供给ECU,降低HC及其他污染物的排放。