某SUV动力总成悬置系统优化

2017-08-17刁云广

刁云广

(清华大学苏州汽车研究院(相城))

汽车的NVH性能越来越受到国内汽车制造商和消费者的重视,NVH性能的好坏已经成为汽车性能好坏的重要标志之一。动力总成作为汽车的主要振动源,在输出动力的同时也将振动和噪声传递到车内,动力总成悬置系统设计的好坏,对汽车的NVH性能有很大的影响。目前国内很多汽车制造商,通过ADAMS软件对悬置系统进行设计。ADAMS软件中有进行悬置系统分析的功能,能够处理一般的悬置解耦分析和优化,但在优化过程中存在优化目标单一和优化边界条件不容易确定等问题,往往要结合手动调试。文章根据能量法解耦原理,利用MATLAB软件编程对动力总成悬置系统进行计算,利用ISIGHT软件与MATLAB软件联合对悬置系统进行优化,最后通过LMS数据采集设备进行客观测试,验证优化效果。

1 能量法解耦概述

动力总成在空间具有6个自由度,悬置系统在每个自由度方向上都有质量和刚度,也就会存在一个模态,也称之为动力总成系统的刚体模态。每个模态对应一个模态频率和振型。通常情况下,每个振型下的振动都不是唯一的,是多个方向的振动耦合在一起,其中某一个方向的振动量最大,所占有的能量最多,故称其为这个振型下的主振动。主振动在这个振型中所占有的能量越多,说明这个方向的振动解耦率越好[1-3]。

2 动力总成悬置系统模态频率和解耦率要求

悬置系统最低的模态频率要避开车身悬架系统的频率,一般乘用车悬架系统的偏频在2 Hz以下,为了避免与悬架偏频发生共振,悬置系统最低的模态频率要大于悬架系统偏频的√2倍,也就是应该大于3 Hz。

悬置系统最高的模态频率不可以大于发动机怠速2阶振动频率的1/√2倍,4缸发动机怠速频率一般为25 Hz左右,所以最高的模态频率不应大于18 Hz[4]。

动力总成悬置系统的模态频率数值不能靠的太近,避免在同一个模态频率激起多个模态振动,模态频率间隔最好控制在2 Hz以上。

对于大部分乘用车,动力总成是横置的,此时动力总成工作产生的振动激励主要是汽车垂直方向和俯仰方向,因此整车在这2个方向较容易产生振动,对这2个方向的解耦率要求也较高,要达到90%以上。其他方向的解耦率要达到80%以上。

3 项目车问题描述

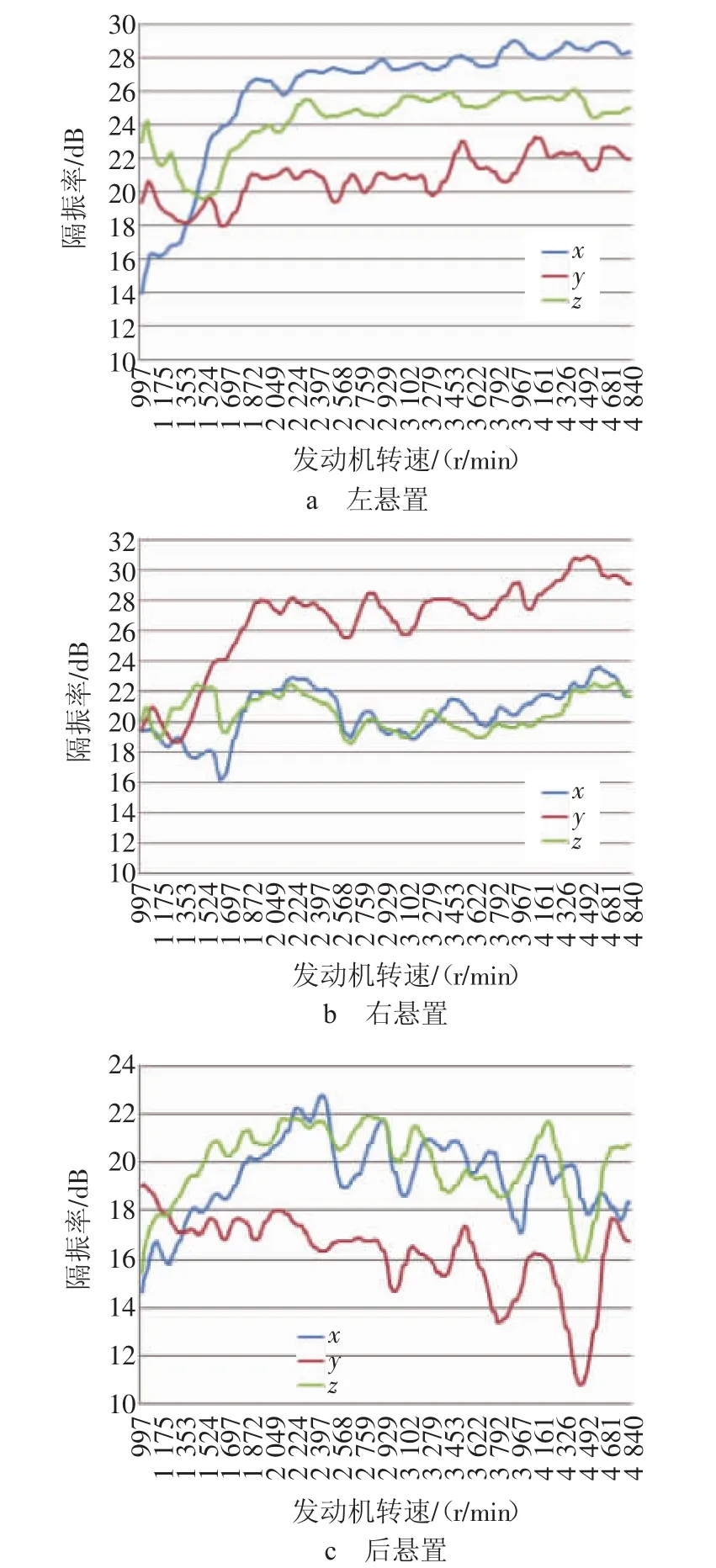

在对项目车进行整车状态测试时发现,座椅导轨位置振动较大,对项目车悬置系统怠速和3挡加速隔振率进行测试。怠速测试结果,如表1所示。

项目车悬置系统加速隔振率测试结果,如图1所示。

图1 项目车悬置系统加速隔振率测试结果

优化前项目车悬置系统存在2个问题:1)怠速时,左悬置X,Y向、右悬置X向、后悬置X,Z向总隔振率低于20 dB;2)加速时,左悬置主阶次隔振率在Y,Z向隔振率在多数转速范围内均偏低,X向在低转速(低于2 000 r/min)隔振率偏低[2]。

悬置系统隔振率不好,动力总成产生的振动会传递到车内,造成整车的NVH性能下降。隔振率不好的原因可能是由于悬置系统解耦率和模态频率设定不好,所以要对悬置系统进行优化。

4 悬置系统参数

项目车悬置系统动力总成参数,如表2所示;各悬置衬套点坐标和刚度,如表3所示。

表2 项目车动力总成质量参数

表3 项目车各置衬套点坐标和刚度

动力总成悬置系统的衬套,在不同的频率激励下表现出的刚度是不同的,项目车悬置系统中左悬置和后悬置采用橡胶衬套,右悬置采用液压衬套。橡胶衬套的动静刚度比按照1.6计算,液压衬套按照2.0计算。所有的坐标方向都是参考整车坐标系,所有的衬套没有安装角度。

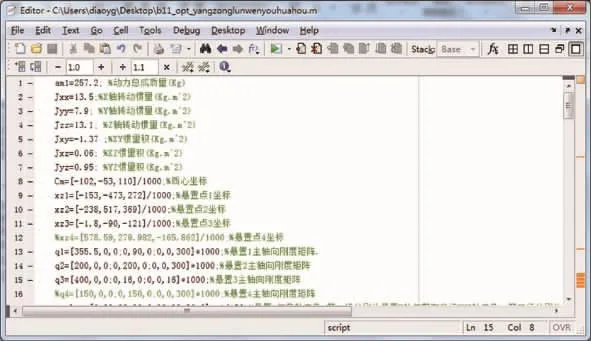

5 MATLAB软件模态计算

利用MATLAB软件,基于能量法编辑程序,对原项目车动力总成悬置系统的模态频率和解耦率进行计算。MATLAB计算程序界面,如图2所示。

图2 悬置系统模态频率和解耦率MATLAB计算程序界面

原项目车模态频率和解耦率计算结果,如表4所示。

表4 原车动力总成悬置系统模态频率和解耦率

从表4可以看出,原项目车在X方向、Z方向和绕着Y轴旋转方向的解耦率均低于90%。最大的模态频率为21.43 Hz,大于18 Hz。悬置系统需要优化。

6 悬置系统优化

针对原项目车动力总成悬置系统在模态频率和解耦率方面存在的问题,采用MATLAB和ISIGHT软件联合的方法进行优化,其界面,如图3所示。

图3 MATLAB与ISIGHT软件联合仿真界面

优化的变量为各悬置衬套的刚度,变化范围在20%以内。优化目标是Z向和绕Y轴旋转方向的解耦率最大,约束条件是最小模态频率大于3 Hz,最大模态频率小于18 Hz,模态频率间隔大于2 Hz,其余所有的模态解耦率均大于90%。解耦率优化界面,如图4所示。

图4 动力总成悬置系统解耦率优化界面

优化后项目车动力总成悬置系统的模态频率和解耦率,如表5所示。优化后,悬置系统最高阶模态频率小于18 Hz,频率间隔大于2 Hz,各方向解耦率均大于90%,得到了很好的结果。此时各悬置衬套的静刚度,如表6所示。

表5 优化后项目车动力总成悬置系统解耦率

表6 优化后悬置系统衬套的静刚度 N/mm

7 测试验证

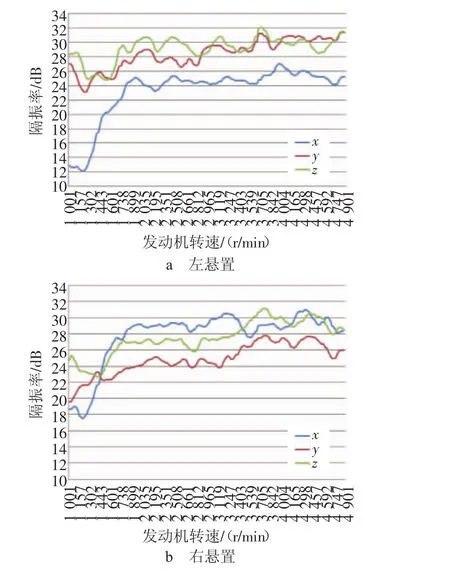

将项目车的衬套刚度更改为优化后的刚度,并对衬套的材料进行相应改善,得到新的测试数据。优化后项目车悬置系统怠速隔振率数据,如表7所示。

表7 优化后项目车悬置系统怠速总隔振率(频率范围5~200 Hz)

优化后项目车悬置系统加速隔振率数据,如图5所示。

图5 优化后项目车悬置总隔振率曲线

根据优化前后的试验数据可知,在怠速工况下,由于避开了发动机的怠速频率和解耦率的提高,悬置系统的隔振性能得到提升。加速工况下3个悬置衬套整体隔振率有一定提升。通过主观评价也能感受到车身地板振动得到改善。

8 结论

通过MATLAB和ISIGHT软件联合的方法对悬置系统的模态频率和解耦率进行优化,使悬置系统的性能得到了一定提升。表明动力总成悬置系统的模态频率和解耦率对悬置系统的隔振率和整车NVH性能有一定影响。同时表明,基于能量法,通过MATLAB和ISIGHT软件联合对悬置系统模态频率和解耦率进行优化快速并且准确。

在悬置系统的优化过程中,对于每一个衬套的各向刚度都有要求,但在生产过程中往往不易保证。橡胶材料对悬置系统的性能也具有一定的影响,对于材料的运用和悬置衬套刚度的选定也要兼顾悬置系统的耐久性能。