成品油携水携杂质及管内腐蚀监测系统的研发

2017-08-16赵家良卢兴国

刘 刚,赵家良,卢兴国,陈 雷,隋 冰

(1.山东省油气储运安全省级重点实验室,山东 青岛 266580;2.中石化石油工程设计有限公司,山东 东营 257000)

成品油携水携杂质及管内腐蚀监测系统的研发

刘 刚1,赵家良1,卢兴国1,陈 雷1,隋 冰2

(1.山东省油气储运安全省级重点实验室,山东 青岛 266580;2.中石化石油工程设计有限公司,山东 东营 257000)

介绍了室内成品油携水携杂质模拟试验及管内腐蚀监测系统的研发和主要系统的功能及测试手段,并基于建成的管道系统对成品油管道内水、杂质沉积运移规律及内腐蚀特性开展了初步试验测试。管道系统主要包括沉积试验起伏管段、腐蚀监测系统、杂质沉降回收系统。主要测试手段包括观察法、超声波检测法和腐蚀监测法,试验中利用观察法结合超声波检测技术研究颗粒的沉积运移规律,利用交流阻抗腐蚀测试仪对管道杂质颗粒易沉积位置进行实时腐蚀监测。结果表明:水相容易在管道低洼处沉积,但杂质颗粒易在上倾-水平弯管段后方的水平管部位沉积,且已沉积的杂质颗粒容易捕捉流经的水相,造成此区域管内腐蚀。

成品油管道; 油携杂质; 临界流速; 超声波探测; 腐蚀监测

0 引 言

我国先后建成了兰成渝,珠三角,西南,鲁皖,西部和兰郑长等多条成品油管线[1]。然而在成品油管道运行初期,多次发生污物堵塞过滤器导致管线停输的事故[2]。取样分析发现,污物的成分主要为砂砾、淤泥、铁锈等,含水量高达5%[3]。可见,成品油管道内水和杂质的沉积给成品油管线的安全可靠运行带来重大隐患[2-5]。孟芳芳等[6-12]利用玻璃管、加筋软管和镀锌钢管的试验环道进行成品油携水的研究,认为水会在管道低洼处沉积,因此清除管道低洼处的积水会避免管内腐蚀。隋冰等[13]利用有机玻璃透明试验环道进行成品油携杂质的研究,发现管道中杂质颗粒会在上倾—水平弯头的水平部分沉积,同时沉积的杂质颗粒会捕捉流经杂质颗粒沉积区的水。但是试验管道采用有机玻璃管,与实际成品油管道在管壁粗糙度和润湿性等方面都有比较大的差别[14],同时此试验环道上倾—水平弯管段的水平部分很短,从而附近的法兰连接对杂质沉积产生很大影响,同时无法对颗粒沉积区域长度进行研究,并且无法实时监测管内的腐蚀。

因此,本文研发一种多相流模拟试验装置研究水和杂质在起伏成品油管道中的沉积运移规律,明确不同工况下油流对水和杂质的携带能力,得出清除水和杂质的临界流速,对进一步实施机械清管具有指导意义;同时得出颗粒沉积区域长度,在沉积区域管段设置内腐蚀监测系统,探究积水积杂对管壁的内腐蚀规律,对管道的预防腐设置和积水积杂无法清除的情况下管道使用寿命的预测具有指导性作用。

1 试验装置

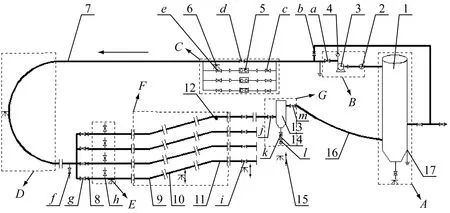

成品油携水携杂质多相流模拟试验及管内腐蚀监测系统包括储油系统A、动力系统B、流量调节及监测系统C、引流系统D、加注系统E、沉积试验起伏管段系统F、杂质沉降回收系统G、支撑系统、防静电系统和腐蚀监测系统共10个部分,试验环道系统如图1所示。

1-储油系统;2-过滤器;3-磁力驱动泵;4-压力表;5-流量计;6-支撑架;7-引流管;8-变径接头;9-水平-上倾弯头;10-上倾观察段;11-上倾-水平弯头;12-腐蚀探针安装处;13-重力沉降分离罐;14-沉降短管;15-升降架;16-软管;17-防静电系统

试验装置的核心系统主要有沉积试验起伏管段系统、腐蚀监测系统和杂质沉降回收系统。

1.1沉积试验起伏管段系统

加注系统E的下游设有沉积试验起伏管段系统F。沉积试验起伏管段系统是整个试验装置的核心部分,用于模拟油品在起伏管路中的输送以及水和/或杂质颗粒在起伏管路中的沉积运移。沉积试验起伏管段系统包括测试管道9、10、11,沉积试验起伏管段系统中的测试管道架设在可以调节高度的支撑装置上,可根据试验需要设置管径、倾角、起伏结构等试验参数,试验参数包括管径(15、25、32、40 mm)、倾角(0°、5°、10°、15°、20°)、起伏结构(水平-上倾-水平)。

沉积试验起伏管段系统的主要测试手段有观察法和超声波检测法。

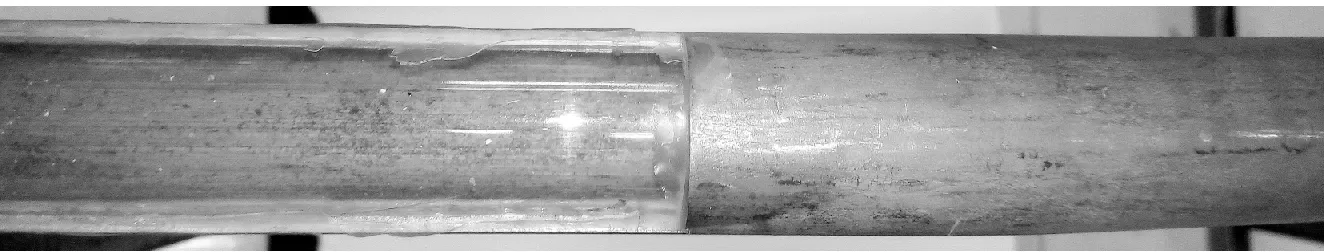

(1) 观察法。为了观察水和/或杂质颗粒在测试管道10和11的水平段的运移规律,需要设置透明观察窗,但是有机玻璃管材质和钢材的管壁的润湿性能、亲水亲油性以及管壁的粗糙度差别很大,为了减小差异,特别设计了半玻璃半钢的管道结构,即测试管道的上半1/3部分为透明的玻璃材质,下半2/3部分为钢材质,如图2所示。这样的设计既能保证管底的钢材质,又能透过上面透明玻璃观察水和杂质在管道中的沉积运移。

(a) 侧视图

(b) 俯视图

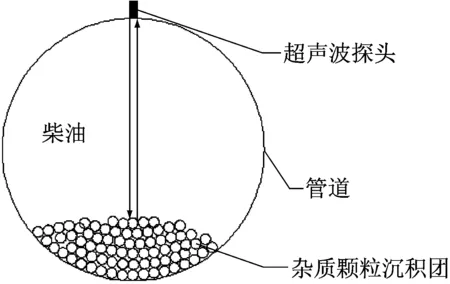

(2) 超声波检测法。沉积试验起伏管段系统的水平-上倾弯管9和上倾-水平弯管11的上倾段都为全钢非透明结构,无法观察,因此借助超声波检测技术来检测杂质的沉积情况。

根据超声波在不同阻抗的介质分界面会产生反射的原理,用顶部测量法[15]检测管道中非透明全钢管段杂质颗粒沉积的情况,同时测量杂质上倾-水平弯管段水平部分杂质颗粒沉积团的厚度。

顶部测量法原理见图3。超声波探头垂直固定在管道顶部外壁上,超声波探头发出的超声波在钢管与柴油分界面、柴油与固体颗粒分界面发生反射,先测量超声波在纯柴油中的传播速度,当管道中有杂质颗粒沉积时测量超声的往返时间,从而得到杂质沉积团厚度,同时通过比较有无、杂质时超声波波形图,判断不透明钢管段杂质颗粒的沉积情况。

图3 顶部测量法原理

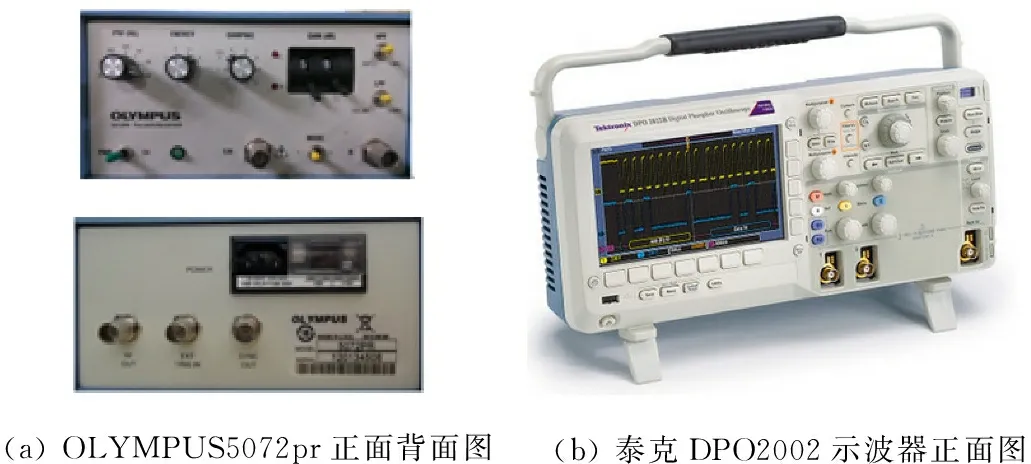

超声波的发射与接收利用脉冲信号发生器实现,试验中采用OLYMPUS(奥林巴斯)5072pr进行脉冲信号的发射和超声波和接收。信号发生器将脉冲电信号发射到超声波探头上,超声波探头将电信号转化为超声波信号,发射到管中,超声波探头将接收到经过不同阻抗的界面反射后的超声波信号,将超声波信号转化为电信号传输到信号发生器上;信号发生器与示波器连接,当脉冲发生器发射信号或接收到信号时,电信号会在示波器上显示出对应的波形,通过测量脉冲信号从发射到接收到的时间差,就可以知道超声波的传播时间。试验中示波器采用泰克公司的型号为DPO2002的示波器,探头采用奥林巴斯厂家定做的5 MHz探头。信号发生器、示波器如图4所示。

(a)OLYMPUS5072pr正面背面图(b)泰克DPO2002示波器正面图

图4 超声波测量仪器示意图

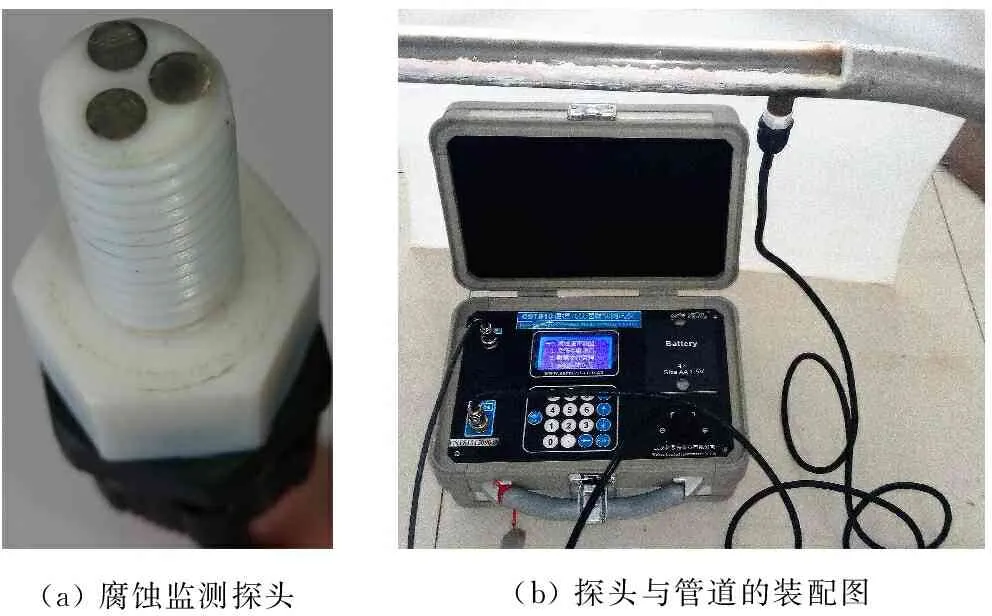

1.2腐蚀监测系统

本试验采用CST810E单通道快速腐蚀测试仪监测管内特定位置的腐蚀情况,仪器全部采用交流阻抗测量模式。CST810E交流阻抗腐蚀测试仪根据交流阻抗的高频和低频区阻抗来测量溶液电阻Rs和极化电阻Rp,再根据Stern方程icorr=B/Rp(其中B为Stern系数),进而计算腐蚀电流密度icorr。

对于本试验的腐蚀监测探头选用专门定制的同种材料三电极体系。工作电极、参比电极和辅助电极三电极采用同种材料、同样大小、同样表面状态的3根金属棒制成,材料选用和管内壁一样的304不锈钢。3个电极棒内部通过聚四氟乙烯固定、隔离,形成聚四氟乙烯棒,同时聚四氟乙烯棒上车有螺纹,可以直接旋入焊接在管道底部的短节里,同时为了不影响杂质的沉积运移,使探头顶部与管内壁在一个平面上。

通过试验发现杂质颗粒容易在爬坡后的水平段沉积,因此在此位置12安装腐蚀监测探头,整个腐蚀测试系统如图5所示。

(a)腐蚀监测探头(b)探头与管道的装配图

图5 腐蚀测试系统

1.3杂质沉降回收系统

沉积试验起伏管段系统F的下游设有杂质沉降回收系统G用于沉降分离和回收被携带至沉降罐中油品中的水和杂质,包括沉降罐13、金属软管16和出口阀门m。为了配合连结上游沉积试验起伏管段系统的4个不同管径的支路,沉降罐侧面靠近下端的位置具有4个不同口径的入口。试验时根据上游沉积试验起伏管段系统设定的管径从4个入口中选择相应口径的入口连接,关闭其余入口的阀门。同时为了能够与其上游可调节高度的沉积试验起伏管段系统对接,整个沉降回收系统放置在可调节高度的支架上,如图6所示。

图6 杂质沉降回收系统

杂质沉降回收系统杂质的分离操作过程为:在试验前打开阀门k,关闭阀门m,在试验的过程中颗粒/水被携带至杂质沉降罐中,由于重力作用颗粒/水沉积到沉积短管14中,待试验结束后关闭阀门k,打开阀门m,排出已沉积到沉积短管14的颗粒/水至烧杯中,通过量筒测量被携带出管路的水,颗粒清洗干净后用电子秤称重。

2 试验测试

试验介质为水、0#柴油和石英砂颗粒。20 ℃时,油品密度为819 kg/m3,动力黏度为2.40 mPa·s,油水界面张力为0.02 N/m。石英砂颗粒的密度为2 500 kg/m3。在试验中选用管径DN25 mm,倾角为20°的管路,20 g粒径为1.8~2 mm的石英砂进行试验研究。

2.1杂质颗粒沉积运移规律研究试验

(1) 实验步骤。装置进行试验的方法主要通过以下步骤实现:

① 流量调节。通过流量调节及监测系统调节管路中油相流量至所需流量,待流量稳定后,利用顶部测量法探测杂质颗粒在上倾-水平弯管上倾段的沉积情况,记录每个定点位置的波形图,然后关闭动力系统。

② 颗粒沉积运移。关掉阀门j和i,打开加注阀h,通过加注阀向管道中加入20 g粒径为1.8~2 mm的石英砂颗粒,静置待杂质颗粒沉积稳定后关闭加注阀门h,打开阀门j和i,再启动动力系统,打开泵出口阀门a,观察并摄像记录杂质颗粒在上倾段和上倾-水平弯管水平部分的沉积运移过程。

③ 待沉积稳定后,打开超声波信号发生器和示波器,利用顶部测量法探测杂质颗粒在上倾-水平弯管上倾段的沉积情况,记录每个定点位置的波形图,并与步骤①中未加入杂质颗粒时相应位置的波形图对比分析。

④ 试验结束后关闭阀门k,打开阀门m,排出已沉积到沉积短管14的颗粒/水至烧杯中,通过量筒测量被携带出管路的水,颗粒清洗干净后用电子秤称重。

(2) 临界流速测量。为了更好地描述不同流速下杂质颗粒在起伏管路中沉积运移特点,首先定义杂质颗粒在起伏管路中沉积运移的几个速度。

① 临界爬坡流速v1:颗粒开始爬坡的最小速度。

② 稳定沉积临界流速v2:颗粒可以在上倾-水平段弯头的水平部分产生稳定沉积的最大流速。

③ 可沉积临界流速v3:颗粒可以沉积的最小流速。

得到的描述颗粒沉积运移的不同油相流速如下:v1=0.35 m/s,v2=0.75 m/s,v3=0.95 m/s。

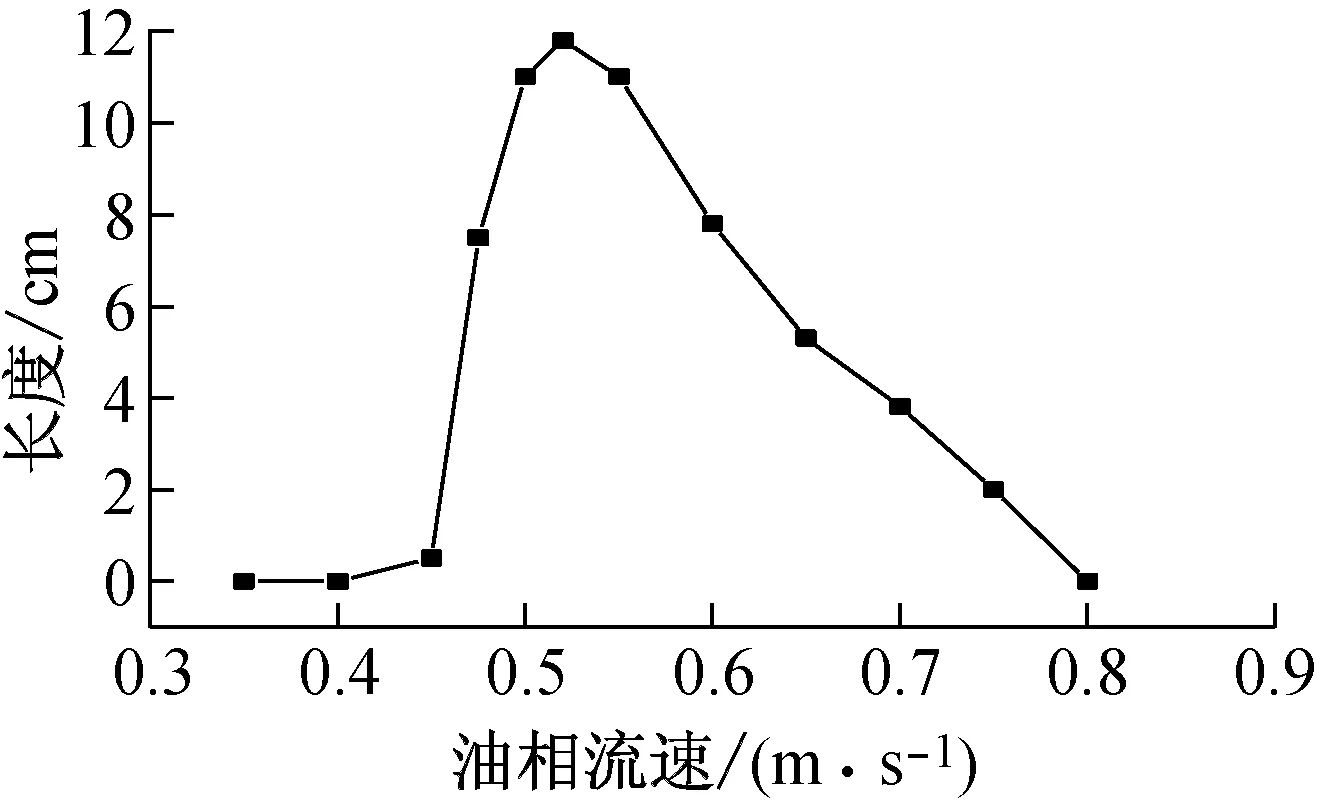

(3) 颗粒沉积区域长度随油相流速变化。通过试验发现颗粒在管路中的最终沉积位置是上倾-水平弯管段的水平段。因此通过观察法结合超声波探测技术研究颗粒沉积区域长度。

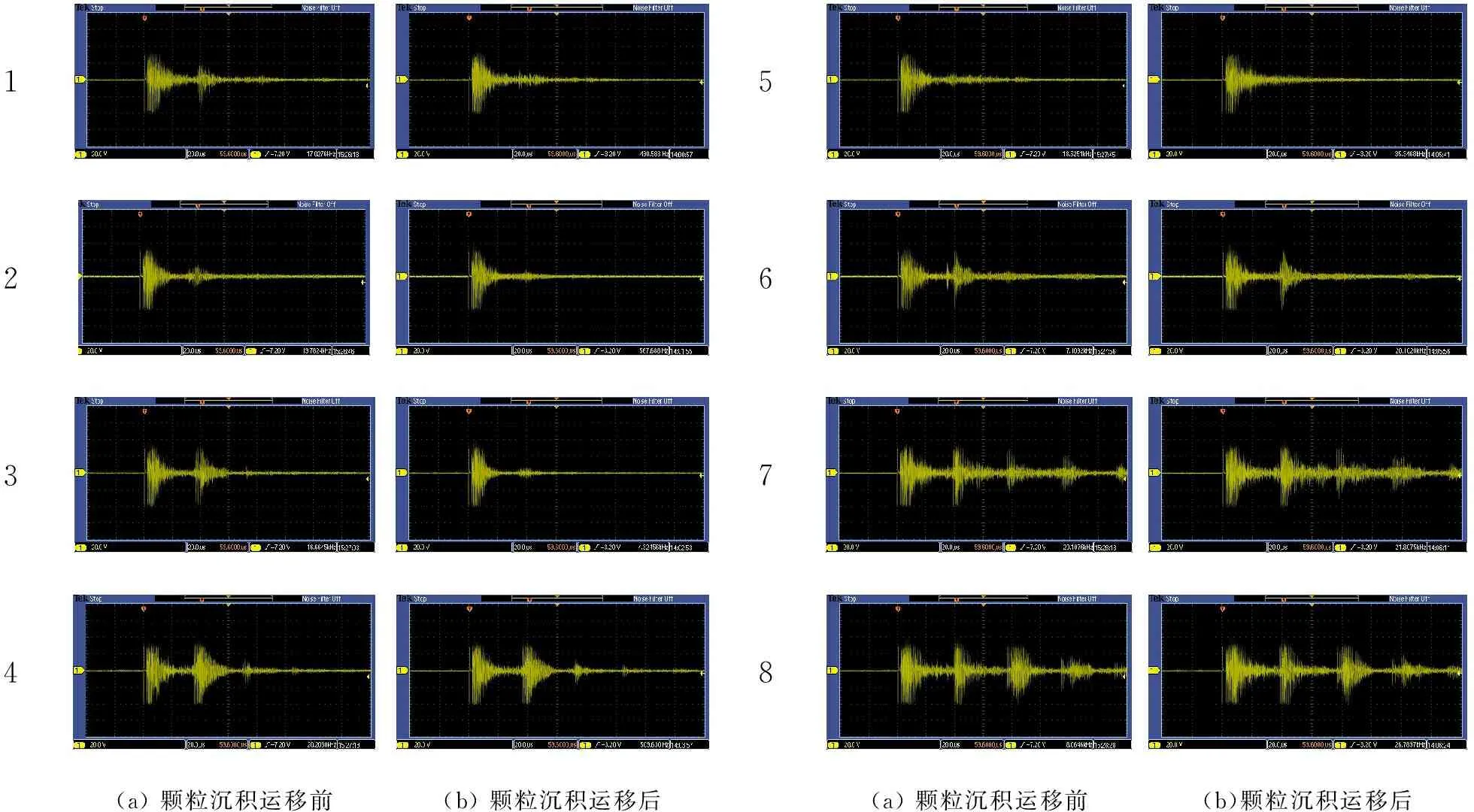

上倾-水平弯管段的结构图如图7所示。以油相流速为0.55 m/s为例,分别在颗粒沉积运移前后利用顶部探测法检测管道非透明段各位置1~8颗粒沉积情况,检测结果如图8所示。

图7 管道非透明段超声波探测位置示意图

15263748(a)颗粒沉积运移前(b)颗粒沉积运移后(a)颗粒沉积运移前(b)颗粒沉积运移后

图8 颗粒沉积运移前后超声波探测波形图对比

对比颗粒沉积运移前后波形图,只有1、2、3号位置的波形图前后差异比较大,说明这3个位置有杂质颗粒的沉积,即在全钢非透明位置有2 cm的颗粒沉积团,因此颗粒沉积区域长度应该为透明段沉积长度加上超声波探测得到的非透明段沉积长度。

结合超声波探测技术和观察法最终得到颗粒沉积区域长度随油相流速变化关系曲线如图9所示。

图9 油相流速与杂质沉积区域长度关系曲线

从图9可以看出,当油相流速小于0.4 m/s时颗粒不会在上倾-水平弯管段的水平部分沉积,即沉积区域长度为0。颗粒沉积区域长度随着油相流速的增加先变大,当沉积区域长度达到最大沉积区域长度11.8 cm后沉积区域长度开始变小,当油相流速大于0.75 m/s,沉积区域长度变为0,不会有颗粒稳定沉积即此流速为稳定沉积临界流速。

2.2腐蚀速率监测试验

步骤1监测管道中只有柴油时上倾-水平弯管水平段探针安装位置处的腐蚀速率为2.338 nm/a。

步骤2取注水量为30 mL,进行携水试验测得水相完全爬坡临界流速为0.175 m/s,监测此流速下探针安装位置的腐蚀速率为2.489 nm/a,和没加入水前的腐蚀速率相比基本没变,没有造成管内腐蚀,说明当水团完全爬坡后水不会像杂质颗粒一样在上倾-水平弯管的水平段沉积。

步骤3取油相流速0.55 m/s,加入20 g粒径为1.8~2 mm的颗粒进行携砂试验,待沉积稳定后测量此时管内探针安装位置的腐蚀速率为2.789 nm/a,说明管内没有发生腐蚀。

步骤4在步骤3的基础上,调节流量为水相完全爬坡流速0.175 m/s,然后注入30 mL的蒸馏水进行携水试验,观察水流经颗粒沉积区域时的流动状态,同时监测水流经颗粒沉积区域后的腐蚀速率,每隔1 h监测1次。

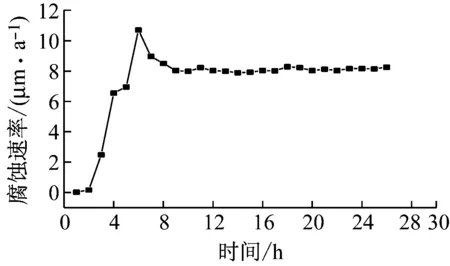

当蒸馏水以水团的形式经过颗粒沉积区域后,观察到有部分水吸附在已沉积区域颗粒上,未被携带出管路。管内腐蚀速率随时间变化如图10所示(注:图中第1个点为步骤1中布砂前探针在柴油中监测到的腐蚀速率;第2个点为步骤3 中布砂后探针监测到的的腐蚀速率,之后的腐蚀速率都是在水相流经杂质颗粒沉积区域即步骤4后监测得到)。

结果表明:①水相流经颗粒沉积区域后的腐蚀速率明显大于携水前的腐蚀速率,进一步证实了当水相经过已沉积颗粒区域时会有一部分水吸附在颗粒沉积团上,未被携带出管路;②腐蚀速率随时间先增大,当增大到一定值后开始减小,最后腐蚀速率保持恒定值。

图10 管内腐蚀速率随时间变化曲线

3 结 语

研发了成品油携水携杂质及管内腐蚀监测装置。装置的主要测试系统有沉积试验起伏管段系统、杂质沉降回收系统和腐蚀监测系统,主要测试手段包括观察法、超声波检测法和腐蚀监测法。

试验装置的测试管段创新性地使用上半1/3部分透明玻璃材质,下半2/3部分为钢材质的管道结构,不仅避免了有机玻璃管管底粗糙度和管壁润湿性与实际钢管差异很大的缺点,而且上部分透明有机玻璃管的设置方便观察管道中杂质的沉积运移过程。因此,试验中利用观察法结合超声波检测技术研究颗粒的沉积运移规律。同时试验中利用交流阻抗腐蚀测试仪对管道杂质颗粒易沉积位置进行实时腐蚀监测。结果表明,水容易在管道低洼处沉积,杂质颗粒易在管道的上倾-水平弯管的水平部分沉积,当水流经杂质颗粒沉积区域后有部分水会被携留在沉积颗粒表面,从而造成此位置管底腐蚀并且腐蚀速率随时间先增大,当增大到一定值后开始减小,最后腐蚀速率保持恒定值。

整套试验装置可以进行模拟起伏管路中成品油携水、携杂质多相流运动沉积状态以及对积水、积杂造成的管内腐蚀进行监测,从而为实际的成品油管道输送提供有指导意义和参考价值的数据信息。

[1] 乔焕芳.延-西成品油管线腐蚀现状的分析及防护系统的设计[D].西安:西安石油大学,2014.

[2] 王德增,刘井会,王彩霞,等.对成品油管道中沉积物的分析[J].油气储运,2005, 24(2):59-60.

[3] 高庭禹,张增强.兰成渝成品油管道内杂质的成因及对策[J].油气储运,2006(10):52-54,67,62.

[4] Carlos F,Torres-Monzon.Modeling of oil-water flow in horizontal and near horizontal pipes [D].USA: Oklahoma:University of Tulsa,2006.

[5] Trallero J L,Sarica C,Brill J P.A study of oil-water flow pattern in horizontal pipes[J].Spe Production & Facilities,1997,12(3):165-172.

[6] 孟芳芳.成品油管道携水特性实验研究[D].青岛:中国石油大学(华东),2010.

[7] 赵 青.含水成品油管道内腐蚀机理及携水特性研究[D].青岛:中国石油大学(华东),2011.

[8] 徐广丽.成品油管道油携水机理研究[D].青岛:中国石油大学(华东),2011.

[9] Xu Guang-li,Zhang Guo-zhong,Liu Gang,etal.Trapped water displacement from low section of oil pipelines[J].International Journal of Multiphase Flow,2011,37(1):1-11.

[10] 张 鑫.成品油管道携水机理数值模拟研究[D].青岛:中国石油大学(华东),2011.

[11] 许道振,张劲军,王 彬,等.利用电阻探针测试输油管道中油品携水能力实验[J].油气田地面工程,2015(6):17-19.

[12] 许道振,张国忠,SRDJAN Nesic,等.积水在上倾输油管中运动状态研究[J].中国石油大学学报(自然科学版),2012,36(6):147-152.

[13] 隋 冰,刘 刚,李 博,等.颗粒在起伏成品油管道中的沉积运移规律[J].石油学报,2016,37(4):523-530.

[14] 许道振.成品油管道中积液运动特性研究[D].青岛:中国石油大学(华东),2013.

[15] 伦翠芬,侯桂凤,张淑清,等.智能超声波物位仪的研究[J].仪器仪表学报,2005(S1):443-444.

Development of Monitoring System Carrying Impurity of Product Oil and Corrosion in Oil Pipeline

LIUGang1,HAOJialiang1,LUXingguo1,CHENLei1,SUIBing2

(1.Shandong Key Laboratory of Oil & Gas Storage and Transport Safety Engineering,Qingdao 266580,Shandong,China; 2.Sinopec Petroleum Engineering Co.,Ltd.,Dongying 257000,Shandong,China)

This paper introduces the designation and establishment of the experimental system for oil-carrying-impurity detecting and corrosion in oil pipeline monitoring,and introduces the functions and testing measures of the system.Impurity movement and the deposition behavior in product oil pipeline are analyzed by the experimental system.The experimental system is mainly comprised of inclined section of the experimental pipeline,corrosion monitoring system and impurity deposition and recovery system.The major testing methods include observation method,ultrasonic detection method and corrosion monitoring method.Observation and ultrasonic detection methods are used to research impurity movement and deposition behavior.AC impedance corrosion tester is used to monitor the corrosion where impurity is deposited.According to the elementary experiment,water is easy to accumulate in some low spots of oil pipeline and impurity particles are easy to be deposited at the high point after the inclined section of the product oil pipeline.And the deposited impurity particles can capture water which leads to internal corrosion of the area in the product oil pipeline.

product oil pipeline; oil-carrying-impurity; critical velocities; ultrasonic detection; corrosion monitoring

2016-10-13

中国石油科技创新基金资助项目(2014D-5006-0604);中国石油化工股份有限公司科研项目(314013)

刘 刚(1975-),男,山东聊城人,博士,教授,博士生导师,现主要从事油气长距离管道输送技术和油气集输研究。

Tel.:15192668056;E-mail:liugang@upc.edu.cn

TE 832

:A

:1006-7167(2017)07-0059-05