顺应实际工艺系统的计算机辅助加工方法

2017-08-16朱弘峰蔡池兰

朱弘峰,蔡池兰

(上海第二工业大学 工学部 数字化制造工程中心,上海 201209)

顺应实际工艺系统的计算机辅助加工方法

朱弘峰,蔡池兰

(上海第二工业大学 工学部 数字化制造工程中心,上海 201209)

分析了计算机辅助加工技术。从切削过程分析、建模仿真、数控系统装调及优化控制等技术环节进行了跨领域梳理,总结出计算机辅助制造的应用要点。然后,结合实例进一步分析了先进切削加工的关键操作步骤及技术细节,揭示了先进切削技术的实质,理清了从加工准备到过程控制的工艺执行思路,找出了顺应实际工艺系统的计算机辅助加工实现方法,并指出了相应技术培训的新方向和新内容。

先进切削技术; 建模仿真; 数控系统; 优化控制技术

0 引 言

先进切削技术是先进制造技术的一项主要技术,是随刀具技术和数控优化控制技术的不断突破发展而来的计算机辅助加工技术。所谓“顺应”实际工艺系统就是优化整个工艺系统,目的是为了更准确地控制好切削发生的时间与位置,以更贴切的参数,有序地削去精心预留的毛坯材料,并在切削过程中获得精确的零件尺寸、合适的表面效果、加工效率,甚至是热处理后零件的表面质量和机械性能[1]。关键就是优化切削过程和操作过程。

以前,凭经验加工零件,先分析图样,根据零件机械强度要求选择毛坯材料和热处理条件;根据零件结构和材质选择刀具,确定加工参数[2];根据企业实力选择设备和具体工艺条件。加工过程主要依靠监听切削的声音,目测排屑的性状和主轴功率指示,用手触探排屑边缘光滑度、感受设备振动,统计加工周期和尺寸变化范围等手段,人工反复调整生产状况,直到获得稳定的加工状态。

现在,许多基于高端数控系统专用软件有力推进了先进切削技术的发展,用好优化系统已成为切削过程实时优化的关键[3]。而切削加工的本质并没有变,其几何成形过程仍是毛坯余量形体去除过程,只是精细到每一片切屑的排列形式和切去过程,并伴有整个工艺系统经历的物理过程。所以,充分发挥优化切削作用的关键就是通过操作手段精确控制工艺条件。为此,本文梳理了整个工艺系统的各个技术环节,进而为开发新型技术培训课程出一点微薄之力。

1 计算机辅助制造

狭义的计算机辅助制造是指CAM,实际即指建模仿真。广义的计算机辅助制造至少还包括了数控系统等一切电子装置的实时控制过程。目前,几乎所有的高端数控设备都开放其控制数据,以便用高级编程指令或软件二次开发形式增加了优化控制环节,实现切削参数动态优化、刀具管理、远程诊断、预防性维修,乃至工业4.0的底层数据采集等功能。有的甚至已升级为“仿控一体”智能数控系统。

1.1建模仿真

通过建模仿真能在加工前预知零件、刀具、夹具、设备等实体对象各自的形位关系和运动关系。目前常用的CAD/CAM软件有UG NX、Cimatron、Mastercam、POWERMILL、SolidCAM、PRO/E等。可用作设计工具、辅助操作和管理工具、工程分析与优化工具,也有个案用作控制工具。操作过程包括零件、刀具、夹具、设备等建模,加工策略和刀具轨迹设计,欠过切及干涉情况仿真分析,针对实际数控设备完成自动编程和程序编译等任务。

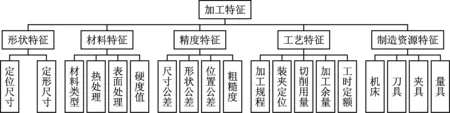

CAD/CAM软件通过图形交互式界面操作,输入加工特征信息或定制数控加工策略。其中,加工特征是零件的信息组成单元,包括形状信息和加工信息。分形状特征、材料特征、精度特征、工艺特征、制造资源特征等[4](见图1)。

图1 加工特征的分类组成

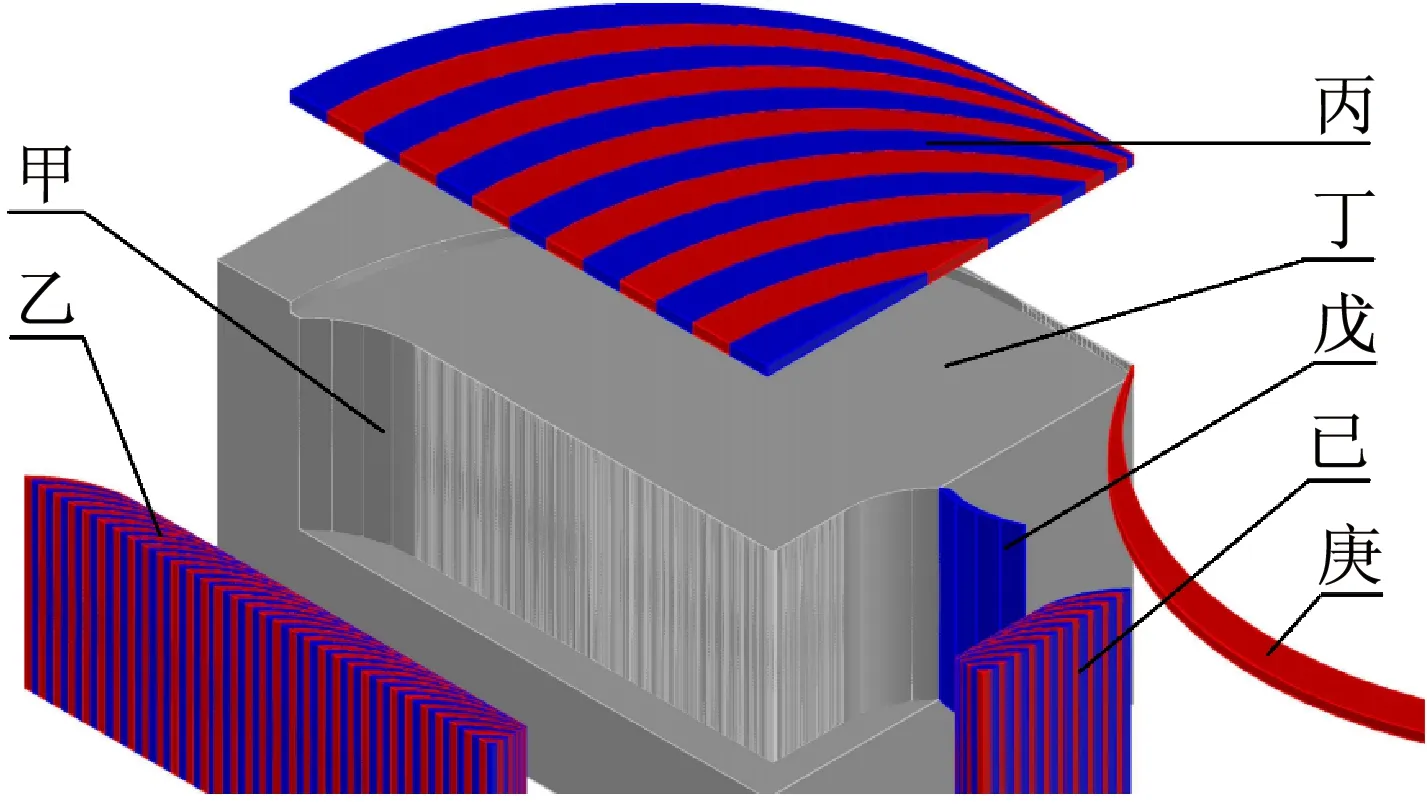

加工策略的定制就是安排每一片切屑的形状、位置与切离的次序,如图2所示,通常指定为切削用量和下刀方式。根据刀具与工艺系统条件的选用,切削用量有3种选法:当工艺系统刚性不足,设备动力和刀具甲-侧铣完成面,乙-顺铣去除形体,丙-面铣去除形体,丁-面铣完成面,戊-侧铣切屑展开,己-逆铣去除形体,庚-单片面铣切屑侧铣时,切深大于切宽,左前侧面采用顺铣,自右向左逐片切去形体乙,留下面甲;与此类似,右前侧面采用逆铣,自左向右逐刃切去形体己,每刃切去的形体如戊所示。端铣时切深小于切宽,每刃的切屑展开形体如庚,去除总量为丙的形体后形成面丁韧性足够时,用强力切削;工艺系统刚性足够,刀具耐磨性足够时,用高速切削;工艺条件充分,刀具强度、耐磨性都足够时,提倡用高效率切削。下刀方式是指切入、切离、走刀与优先方式的组合形式。具体选用视加工部位机械特性、结构和工艺系统条件而定[5]。

图2 切屑的形状与位置

加工策略的定制需要人的经验,即要求用户熟知加工对象、工艺条件和软件的功能,并能通过人机界面操作完成特征描述和条件配对,尽量发挥不同软件的独特优点[6]。

实切过程还有许多不能通过仿真发现的问题,如切削变形、夹紧变形、切削状况的变化、排屑形状与方向的变化及其对后续加工的影响等。这些都需在实际加工中加以优化。

1.2过程优化控制

数控系统优化控制技术能在加工过程中解决自适应控制、热-力补偿控制等实时控制问题。加工过程优化包括加工参数优化、控制过程优化和操作过程优化,目的都是为了发挥新型刀具和数控设备的最佳性能,现在越来越需要依靠专用软件来实现。

加工参数优化是刀具和切削技术一直在研究的内容,也是数控加工过程优化的重要环节[7]。目前采用物理仿真分析软件对整个工艺系统进行优化。如Delcam Vortex借助传感器采集机床实际运行数据,分析机床动态性能,掌握工艺系统的特征参数,再分析刀具与设备的实际性能条件与加工特征的匹配性能,进行物理仿真,为整个工艺系统量身定制加工程序,巧妙实现优化加工[8]。

数控系统优化控制技术,简称优控,具有实时控制、自动补偿等功能。主流优控系统有高端数控系统(如Siemens 840D系统)、外挂式优化监控系统(如OMATIVE ACM系统、KOMAT Tool scope)等。高端数控系统提供多种编程手段,进行轴监控、补偿或同步控制,实现优化加工。外挂监控系统能利用各种伺服系统实时控制数据分析多种切削加工过程中刀具的使用状态,同时实现各种优化控制和优化管理。

早期操作优化全凭个人经验。现在依靠软件,可使操作规范化、系统化、集中化、统一化,进而产生功能叠加效应。如DMG ShopTurn车削操作软件,采用二维图形向导,只需专注完成轮廓定义、刀具选择、切削方式和加工参数的确定,便可自动生成安全规范的加工程序,精确计算粗、精加工余量和刀具轨迹,杜绝程序输入错误、不必要的空行程和后处理兼容性问题。大大提高生产效率和加工质量。

大隈的OSP suite同时具有辅助编程和优控功能,采用3D建模,能够边仿真边加工,因这些功能在同一台设备上叠加,带来了智能防撞、床身热变形管理和动态补偿、智能优化等新功能。

综上所述,先进切削技术的先进之处就在于通过优化的工艺参数、控制方法、操作方式,实现优化切削。切削的关键在于刀具,过程优化的关键在专用软件。如何用好刀具和软件就是用好先进切削加工技术的关键。

2 先进切削加工技术

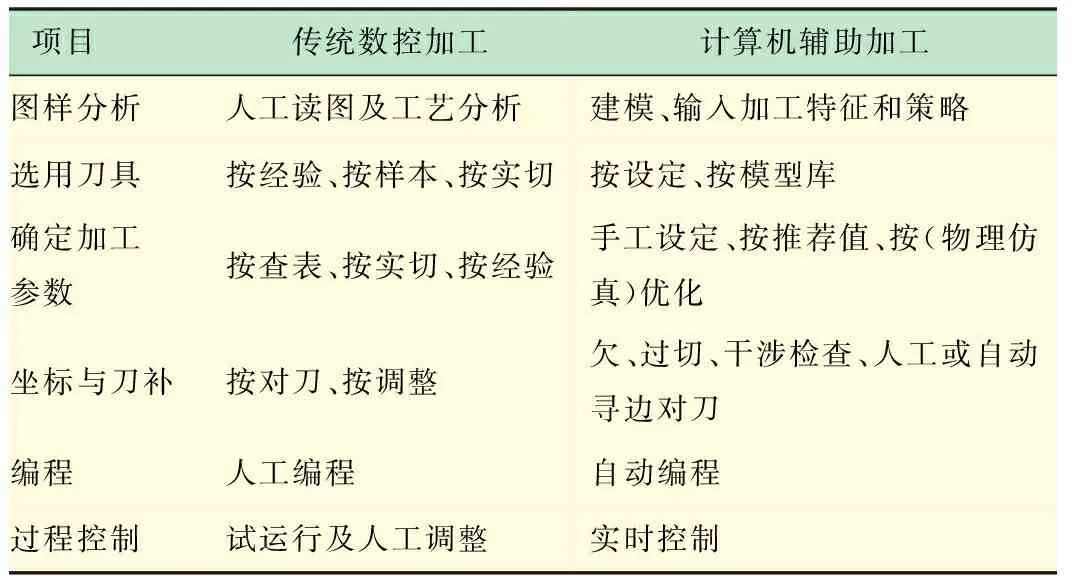

表1列出了数控加工过程中常用方法的比较。表中行间反映步骤关系,列间反映方法的升级。结合实际工艺经验梳理出如下关键操作步骤。工艺保障的要点如下各例所示。

2.1实际切削状态参数的获得

切削刀具的材质、涂层和刀槽都是针对特定材料和加工目的设计的,切削参数选择范围一般比较狭窄。图3所示为一组采用不同切削参数车削45钢棒料端面的实例。图3(a)所示为主轴转速和进给率,S=1 400 r/min,f=0.2 mm;图3(b)、(c)是以恒转速车削端面的效果。根据表面粗糙度变化的分界位置可算出切削速度的临界值;(c)外圈退刀痕说明较高速度切削时,刀刃挤压已加工面发生过弹性变形,实测可知变形量。图3(d)、(e)、(f)所示均为恒线速切削效果,(d)、(e)中部粗糙区域都变小,说明恒线速车削对表面质量有利[9];(d)所示切削深度太浅,表面粗糙;(e)所示切深与进给合适,表面效果好,排屑规则;(f)所示进给过慢,表面反而粗糙,排屑不畅,形状和排出方向都难以控制。综上所述,车削钢件时,找到切削三参数临界值,并在附近微量变化,切削各方面效果就有立竿见影的变化,合理选用,即获理想效果。

表1 传统数控加工和计算机辅助加工方法比较

(a)(b)(c)(d)

(e)

(f)

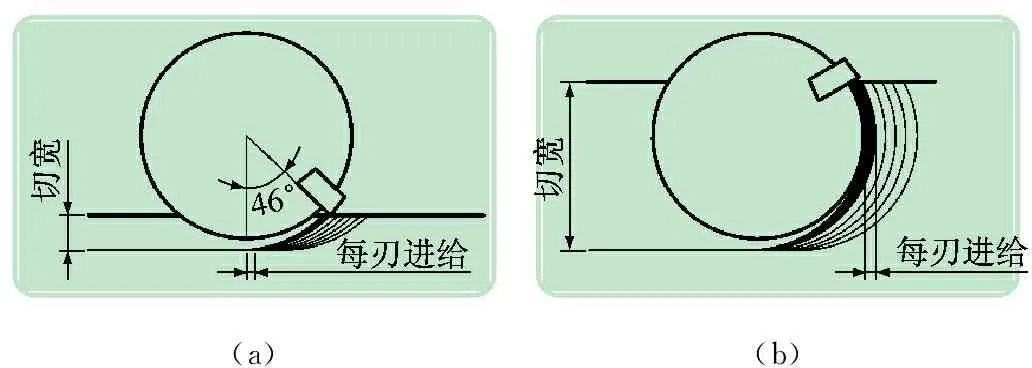

铣削属于断续切削,切屑形状由切深、切宽、每转进给3个维度的参数组成,见图2。排屑是关键,策略是重点。如顺铣和逆铣时,实际切削几何角度并不总是由刀具几何参数决定,而是随着刀具与加工部位相位关系变化发生瞬态变化。如图4所示,用同样的刀具侧铣和端铣相同零件,图4(a)所示加工区域全是顺铣区,刀具是刀尖先切入零件材料的,瞬时实际周向前角较大;图4(b)所示加工区域存在部分逆铣区,刀具前刀面先与零件材料发生撞击,瞬时周向前角为负。显然,排屑状况和切削时的力学过程都不同。好的策略不仅能够引导CAM软件轻易地处理几何运动,而且能控制每一刀的切入切出方向,和切削层的参数,使每一片切屑的形状和形成过程都基本一致,由此带来优良的加工性能。

2.2零件定位状态的保障

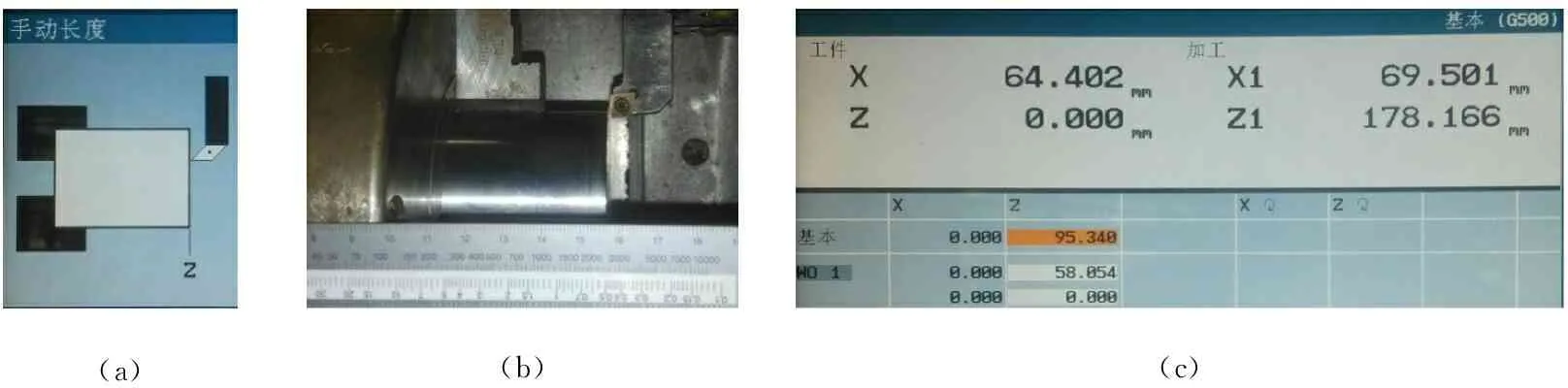

一台严格定义坐标框架的数控机床实际无需对刀操作。直接按刀具、夹具实际长度设定偏置,并按图设置工件坐标即可直接按调整法开始加工。应用的实例如图5所示。图5(a)为车床系统提示的零件装夹和端切示意图;(b)为端切完毕零件与刀具位置;(c)为夹具坐标和零件坐标的实长偏置,可以发现机床坐标减去各坐标偏置值的差就是刀具实长。这时编程刀轨可以精确地落在待加工零件上。关键技术就是正确设置机床坐标原点[10],四代以上数控系统都适用。

(a)(b)

图4 不同切宽条件下材料切除过程

图5 实长化对刀的方法与效果

2.3顺应实际加工的程序

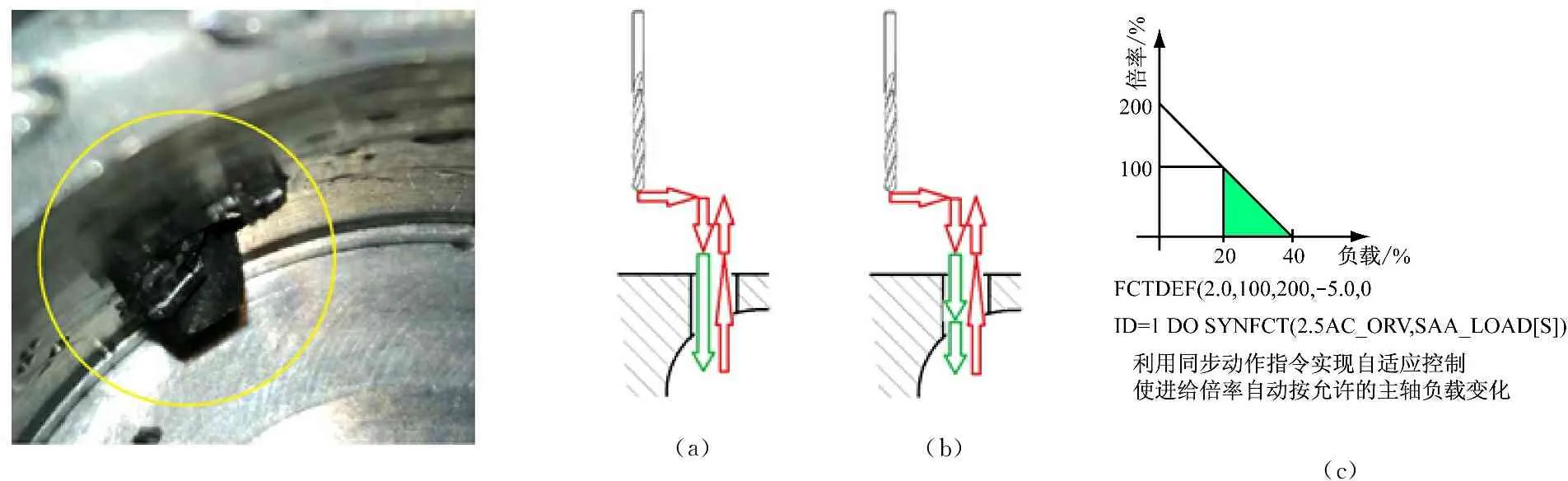

图6所示是关于合理使用系统功能的钻孔案例。孔轴线不与出口面垂直,这会造成钻穿时单边钻削力突增,使钻头偏移,破坏加工质量,甚至断刀。问题出在自动编程。钻通孔有3个阶段,定位、钻孔和退刀。其中,钻孔阶段应有起钻、钻深、钻穿3个过程,而一般钻孔循环只提供一个统一的进刀过程。采用同步动作指令[11]可解决此问题。

(a)(b)(c)

(a) 传动钻孔循环;(b) 钻穿时增加同步动作;(c) 利用同步动作编程保证钻孔质量[12]

图6 典型自动优化钻孔加工案例

2.4先进切削技术的培训

先进切削加工技术的主要操作内容就是针对工艺系统和加工过程本身的特点采取优化措施。优控技术的实践培训就是抓住建模仿真、优控系统的使用或二次开发、工艺条件的保障,及对细化加工阶段优化编程等。技术环节的培训为切削服务。切削过程培训就关注过程现象、噪声、振动、温升、排屑、尺寸波动、表面效果、生产效率,及切削后的刀具等。这些能通过感官感知。关键要分析各种表面现象、优化手段和加工效果之间的关联,经过梳理后总结成加工经验,形成能从特定的过程现象发现条件信息的能力。

优控系统的操作人员,实际充当了一个并联校正环节,他们可以从系统外部进行干预,在问题发生之前就采取调整措施,干预或终止一个不稳定切削过程。更重要的是在重新开始一个切削过程之前,他们能给出软件无法自动得出的决策或参数。

3 结 语

先进切削技术的实质是对切削过程的优化。关键就是细化工艺阶段,保障加工条件。要实现顺应实际工艺系统的计算机辅助加工,先辅助计算机找到切合实际的加工参数、系统参数,然后合理发挥系统功能,实现优化加工。相关的技术培训就需要精简加工技能培训,增强优控技术的实践,在实践中培养研究解决问题的能力。长期坚持下去,匠心素质就磨练出来了。

[1] 王永国.金属加工刀具及其应用[M].北京:机械工业出版社,2011.

[2] (德)乌尔里希·菲舍尔著.简明机械手册[M].云忠,杨放琼译.长沙:湖南科学技术出版社,2012.

[3] 刘志兵,杨晓红.自适应控制技术在CNC机床上的应用[J].制造技术与机床,2005(10): 107-109.

[4] 石 俊,姜寿山,石 佼.基于典型零件的加工特征分类与描述[J].机床与液压,2006(8): 34-35,91.

[5] 魏茂源,史文杰.浅谈基于Cimatron E 加工策略的快速编程方法[J].价值工程,2014(30): 84

[6] 富荣生,段欣楠,朱广智.自动化编程CAD/CAM技术的优越性[J].科技致富向导,2012(14): 408.

[7] 刘 强,李忠群.数控铣削加工过程仿真与优化[M].北京:航空工业出版社,2011.

[8] 翟万略.Delcam专利技术释放机床潜能降低刀具磨损[C]//2013国际先进制造工艺与刀具技术研讨会会议资料,北京:机械工业出版社,2013: 15.

[9] Karaguzel U,Olgun U,Uysal E,etal.Increasing tool life in machining of difficult-to-cut materials using nonconventional turning processes[J].Int J Adv Manuf Technol,2015,77:1993-2004.

[10] 陈先锋,蔡 捷.SIEMENS数控技术应用工程师——SINUMERIK 840D/810D数控系统NC高级编程与Shop Turn应用教程[M].北京:人民邮电出版社,2011.

[11] 王文理,袁士平.自适应加工技术在数控加工领域的分类应用[J].航空制造技术,2013(6): 28-30.

[12] 刘浩波,钱龙宇,秦 东.西门子数控系统同步动作的应用[J].机械与电子,2010(1): 78-79

[13] 刘朝华. 西门子数控系统调试与维护[M].北京: 国防工业出版社,2010.

[14] 尤东升,夏加明,孙金行 基于西门子840D的加工稳定性分析与参数优化[J].机械制造,2012,50(5): 24-28.

[15] Delcam(中国)有限公司 Delcam最新技术亮相DMC2012[J].航空制造技术,2012(7): 98-99.

[16] 顾旭东.对先进切削加工技术的几点思考[J].技术研发,2014(21):72-73.

Computer Aided Processing Method Conforming Practical Process

ZHUHongfeng,CAIChilan

(Centre of Digital Manufacturing Engineering,Faculty of Engineering,Shanghai Second Polytechnic University,Shanghai 201209,China)

While advanced manufacturing technology is subverting the traditional manufacturing methods,cutting technology is not sifted out,but also is gradually developed into advanced cutting technology,owing to unceasing breakthroughs of the cutting tool technology and numerical control technology.For this sake,the computer aided processing technology was re-analyzed by combing the technical links of cutting process analysis,modeling and simulation,NC system adjustment and optimization control technology.The key points of the computer aided manufacturing application were summed up.Then,the key operation steps and technical details of advanced machining were rther analyzed by examples,and these revealed the essence of advanced cutting technology.The method of computer aided machining is found to be suitable for the actual process system,and the new direction and new contents of the corresponding technical training were pointed out through a whole new viewpoint.

advanced cutting technology; modeling and simulation; numerical control system; optimization control technology

2016-10-08

国家自然科学基金项目(No.51305251)资助

朱弘峰 (1974-),男,江苏吴县人,工程师,从事数控加工技术应用、数控设备维修改造工程及相关实践教学。

Tel.:13795356977; E-mail: hfzhu@sspu.edu.cn

蔡池兰 (1976-),女,湖北枝江人,副教授,从事机械产品创新设计和高速切削关键技术研究,及机械制造基础课程教学。

Tel.:13651976267; E-mail: clcai@sspu.edu.cn

TG 659

:A

1006-7167(2017)07-0014-05