钟克辉

2017-08-16

钟克辉

分解炉煤粉分级燃烧技术是一项无需增加运行成本的脱硝技术,通过设计上的不断优化、操作上的精心配合,能够在不影响产量、质量的情况下,有效降低系统氮氧化物排放总量。华润水泥的生产实践证明,分解炉煤粉分级燃烧技术总体脱硝效率可达40%~50%,分解炉作分级燃烧改造后窑系统生产运行稳定,对熟料产质量不会造成影响。

1 引言

我公司5 000t/d烧成系统采用φ4.8m×72m三档支撑回转窑、双系列五级预热器和TTF分解炉。长期以来,回转窑系统NOX本底浓度偏高,达到1 200~1 300mg/m3(标)[NOX国家排放标准为400mg/m3(标)]。为达到国家排放标准和总量控制的要求,窑系统采用了SNCR的脱硝技术,向分解炉内喷入氨水,但因为喷氨量大,给水泥企业带来了一定的成本压力。为降低SNCR的喷氨量,减少生产运行成本,采用分级燃烧脱硝技术对分解炉进行局部改进,是水泥工业降低氮氧化物排放的重要技术路线之一。本文就分解炉分级燃烧改造及调试经验作一介绍。

2 分解炉煤粉分级燃烧改造原理

分解炉分级燃烧技术是在分解炉锥部空间建立脱硝还原燃烧区,形成缺氧燃烧环境以便产生CO、CH4、H2、HCN等还原剂。这些还原剂与窑尾烟气中的NOX发生反应,将NOX还原成N2等无污染的惰性气体。此外,分解炉中的煤粉在缺氧条件下燃烧,也抑制了自身燃料型NOX的产生,从而实现水泥生产过程中NOX的减排。

3 分解炉煤粉分级燃烧改造的主要内容

3.1 分解炉煤粉燃烧系统技改

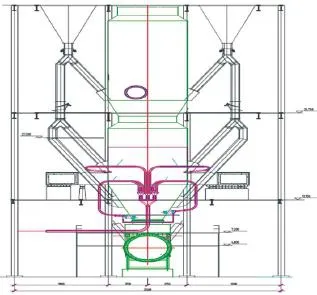

新增四支贫氧燃烧器安装在分解炉锥体底部,即三次风进风口往下,位于烟室与分解炉接口的膨胀节以上适当位置,原有四根喷煤管保留两根,煤粉经分煤器、输煤管道进入改造后的四根燃烧器和原有的两根喷煤管。四支贫氧燃烧器在直筒平面内360°均布,将煤粉经喷嘴高速喷入还原区内,并充分分散,且使喷入的煤粉在炉内形成径向扩散,从而加大反应力度和延长反应时间,保证缺氧燃烧产生还原气氛,还原窑尾烟气中大量的NOX。分解炉煤粉燃烧系统技改见图1。喷煤管喷煤枪喷煤管喷煤管

图1 分解炉分级燃烧煤粉系统技改示意图

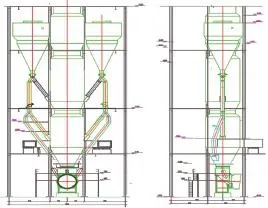

3.2 C4分料管技改

对原C4下料管下料位置进行改造,具体方案为:增加两个分料管,将分出的部分生料喂入分解炉锥体下部新增加的撒料箱。撒料箱位于贫氧燃烧器上方,喂入的生料可以调节分解炉温度,防止高温结皮现象的产生。部分物料进入改造后的低氧还原区,利用生料中氧化钙等碱金属氧化物对煤焦及煤粉还原NOX的催化作用,还原窑炉内生成的NOX。C4分料管技改见图2。

图2 C4分料管技改示意图

4 技改调试情况

2016年8月,我公司对分解炉实施了煤粉分级燃烧技术的改造,在改造后的第一个月,由于对新系统理解不够,仍按原来的操作思路控制,NOX控制在400mg/m3(标)以下时,氨水用量较技改前降低20%左右,未达到预期目标,同时分解炉锥部温度高,局部结皮严重,窑产量下降200t/d。为解决以上问题,经过不断摸索,采取了以下措施:

(1)适当降低分解炉送煤罗茨风机转速,减少送煤风量,以解决分解炉锥部还原区氧含量仍偏高,还原区形成不充分的问题。同时进一步减小送煤管道直径,提高煤粉喷入速度,提升煤粉在分解炉内的分散效果,促进分解炉还原区的充分形成。

(2)逐渐加大C4进入分解炉锥部生料量,降低了分解炉锥部温度,解决了局部结皮现象。

(3)下部四个贫氧燃烧器的喂煤比例从40%逐渐调整至60%,提高分解炉锥部还原效果。

(4)调整高温风机转速及窑内风与三次风比例,在降低窑尾高温风机转速后,逐步增加三次风挡板开度,降低窑内空气过剩系数,减少窑尾烟室O2含量,同时调整高温风机转速,控制预热器出口O2含量在2%以内。三次风阀门开度及高温风机转速的调整以不造成窑内缺氧和产生黄心料为原则。

5 技改效果

通过分解炉煤粉分级燃烧技改及相应系统同步优化,主要达到了以下效果:

(1)氨水消耗量明显下降,下降量达到40%左右,分级燃烧系统脱硝效率达到40%~50%。

(2)操作同步调整后,回转窑运行正常,对产质量未造成影响。

(3)技改后对煤耗未造成影响。

6 结语

要进一步提高和稳定脱硝效率,分解炉分级燃烧改造后的调试及操作优化非常重要,需要操作人员领会改造意图,适应改造后的操作要求。

(1)根据改造后的工艺参数变化情况,需重新调整平衡各控制参数,建议窑尾烟室氧含量控制<3.0%,分解炉出口氧含量控制在1.5%左右,预热器出口氧含量控制在2.0%左右,脱硝效果较好。

(2)煤粉分级燃烧技术对煤粉挥发分适应有一定局限性,挥发分越高越有利于分解炉锥部还原区的形成,一般要求煤粉挥发分达到20%以上。

总之,煤粉分级燃烧技术是一项无需运行成本的脱硝技术,通过设计上的周全考虑、操作上的精心配合,能够在不影响窑系统产量、质量的情况下,稳定地保持脱硝效率,对降低氮氧化物排放总量非常有效,是水泥行业降低氮氧化物的技术措施之一。■

TQ172..625.3

A

1001-6171(2017)04-0096-03

华润水泥控股有限公司,广东深圳518001;

2017-04-17;编辑:赵莲