安全阀密封试验压力体现节能原则

2017-08-16李林贤

李林贤

(陕西省石化压力容器检验站 西安 710054)

安全阀密封试验压力体现节能原则

李林贤

(陕西省石化压力容器检验站 西安 710054)

以90%整定压力作为安全阀的密封试验压力,会造成密封试验压力小于最大工作压力的可能性,并因此引起在低于最高工作压力时安全阀密封泄露可能超标的质疑。文章从密封的环节、泄露概率以及安全阀的选型三个方面,说明这种质疑是不必要的。并从调整密封试验压力会造成安全阀制造成本上升的角度,指出标准中安全阀密封试验压力的规定符合我国特种设备安全所提倡的节能原则。

安全阀 密封试验压力 泄露超标 节能原则

安全阀密封试验压力是进行密封试验时的进口静压力[1]。它是一个标准规定值,通过在该规定压力下测量密封面的泄漏率来对安全阀的密封性能进行评价。在安全阀校验工作中,多年来存在着一个争议,就是如果严格按照GB/T 12243—2005《弹簧直接载荷式安全阀》的规定,以90%整定压力作为密封试验压力的取值,就会存在安全阀密封试验压力小于最大工作压力的可能性,这种可能性会造成在大于密封试验压力和小于最高工作压力的小区间内,安全阀密封泄露超出标准要求的情况发生。并且因此产生密封试验压力的选取应参考最高工作压力的提议。

关于密封试验压力的规定,是不是标准的一个潜在缺陷,大家有没有必要在安全阀密封试验时对密封试验压力进行适当调整?下面将从密封的环节、泄露概率以及安全阀选型三个方面来说明,这种调整是不必要的。

1 安全阀密封试验压力的取值争议和关联因素

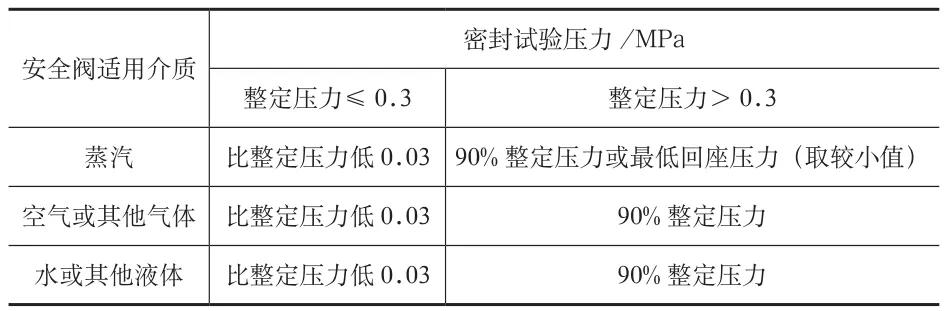

GB/T 12243—2005对密封试验压力的规定见表1。

表1 密封试验压力的规定

1.1 关于安全阀密封试验压力的争议

笔者选择具有代表性的两篇论文中的相关论述作为参考,来说明弹簧式安全阀密封试验压力引起争议的焦点。

例一:根据GB/T 12243—2005的规定,在整定压力大于0.3MPa的情况下,安全阀密封试验压力,一般取90%的整定压力,但是按照规定所取的密封试验压力有可能小于最高工作压力。例如,某燃气公司有一台泵,其设计压力16MPa,最大工作压力14.5MPa,该公司委托校验时,要求将安全阀的整定压力按照设计压力进行校验。如果按照标准规定,密封试验压力应该为16×90%=14.4MPa。在最大工作压力14.5MPa工作时,安全阀即使没有起跳,却也存在密封泄露大于标准要求的可能性。

所以安全阀密封试验压力不能仅仅按照标准规定的90%整定压力进行取值,为了达到密封要求,其取值还必须要大于设备的最高工作压力。这样才会避免在安全阀进行密封试验时,密封试验压力小于最高工作压力的情况发生[2]。

例二:在石油化工企业的生产运行过程中,压力容器的最高工作压力和安全阀的整定压力之差,小于0.03MPa或10%整定压力的情况是很难避免的。

笔者曾经对某客户的安全阀校验状况进行过统计,在该化工公司炼油厂一年所校验的1483只安全阀当中,存在上述现象的有32只,占总数的2.16%。这些安全阀在以90%整定压力进行密封试验时,结果是符合要求的,但是由于安全阀本身的先天条件,很难保证其在最高工作压力下的密封性能要求。因此仅按照GB/T 12242—89的规定进行安全阀的校验和试验,结果可能满足不了实际生产的安全需要。所以在此类安全阀定期校验时,安全阀所进行的密封试验,应该将最高工作压力作为密封试验压力的取值参考[3]。

有文献指出GB/T 12243—2005中规定的密封试验压力有可能小于最大工作压力,从而造成密封泄露可能性的担忧。并在其后的论述中针对此状况提出,以最大工作压力为基准进行密封试验的对策。

担忧之余,弹簧直接载荷式安全阀密封实验压力的规定,需要不需要调整?

1.2 密封试验压力的关联因素

密封试验压力存在的意义,在于验证安全阀回座后的密封性能。从大方面讲,密封性能只与两个因素有关,一个是安全阀本身具备的密封能力;另一个是介质的压力。整定压力是以介质压力为依托来进行选定,因此与最高工作压力有直接的关系;而密封试验压力作为一个以整定压力为基准的规定值,与最高工作压力有没有直接的验证性关联,这才是以上两个例子所持观点是否成立的前提。

以90%整定压力作为密封试验压力这个取值的依据,在目前的著作文献中找不到相关的理论释义,但是可以利用国内国际相关标准中对密封试验压力的规定内容,采用排除法对密封试验压力的关联因素做出判断。

按照GB/T 12243—2005和ASME《锅炉与压力容器规范》(2013版)第Ⅷ卷制造的安全阀,其出厂试验密封性能指标和API Std 527—2014《泄压阀阀座的密封性》的要求都是相同的。但是在ASME《锅炉与压力容器规范》(2013版)第Ⅰ卷(动力锅炉建造规则)中,提出高性能蒸汽安全阀其密封试验压力应在最大工作压力下进行,不过同时以该阀门的回座压力进行了最高值的限制。高性能蒸汽安全阀是一种适用于蒸汽介质的,可以在高温高压环境下通过结构上的特殊设计来保证良好密封性能的阀门[4]。

GB/T 12243—2005的替代标准 GB/T 12242—89的起草制定,参照采用的也是当时的美国ASME标准。可见在这几个标准中,关于安全阀的密封性能试验不论从历史沿袭,还是条款的内容要求上都是等同的。有区别的是ASME《锅炉与压力容器规范》(2013版)第Ⅰ卷中对高性能蒸汽安全阀的密封试验压力与最大工作压力进行了有限制的关联。

从以上内容可以有以下判断:第一,既然是有限制的,它就不是决定性因素,那么这种最高工作压力与密封压力的直接关联性就是不成立的;第二,这种限制性关联,即使只应用于特定工况下的特定阀门,但至少说明了最高工作压力这个指标进入了标准制定时的考查范畴。但最终这个指标没有被纳入标准规范的统一要求,这个事实说明了最高工作压力和密封试验压力没有直接的关联性,或者说密封试验压力的取值规定,已经包含了对最高工作压力的考量。所以说,最高工作压力不能成为密封试验压力的限制性因素。

因此,密封试验压力的取值,只可能与阀门自身的密封性能直接相关。

2 密封、泄露概率及选型三个方面的探讨

安全阀之所以能保护设备安全,是因为三个指标:一是自动;二是超压泄放;三是泄放前后的密封性。自动是安全阀结构要求的基本功能;整定压力的校验过程,是对超压泄放时安全阀动作性能的验证;密封试验则是证明安全阀密封性能的试验。其中整定压力是一个临界值;而密封试验压力是一个规定值。

2.1 密封涉及的环节

密封性能是安全阀稳定运行的关键,也是安全阀设计和制造环节中的难点。从安全阀的工作原理出发,安全阀密封试验看似仅对关闭件密封面进行泄漏率检查,但它至少包含了三个部分的验证:1)阀瓣与阀座密封面的密封性;2)动作系统回座的有效性;3)弹簧的选型和当下的稳定性。在三者之间,密封面和弹簧是对密封性能进行响应的主要元件,密封面是保证密封的基础,弹簧的负荷则是密封稳定的保障。弹簧在使用过程中,难免受到高温高压或者侵蚀腐蚀等因素的损伤,这个损伤会直接影响弹簧刚度的稳定性。在密封试验的升压过程中,由于没有产生变形量,弹簧的负荷是不变的,但是保障密封的比压力却在逐渐变小,当小到接近于最小密封比压时,脆弱的密封会对密封面的有效性和弹簧刚度的稳定性做出敏感的响应。因此,密封试验的本质,是对阀门的密封性能进行宽容度方面的验证。以90% 整定压力作为密封试验压力的取值,参照了GB/T 12243—2005中4.6.8条的规定: “弹簧刚度的极限偏差为±10%。[5]”不同的是,标准中的要求是元件的选用和出厂要求,而在检验中,更多的是对已经使用过的阀门进行密封性验证。

●2.1.1 密封面

安全阀的密封是依靠阀瓣与阀座密封面的微观变形来实现的,引起和保持这种变形需要力的作用,这个施加在密封面上的力叫比压力,它的大小是由弹簧的作用力和介质压力的差值来决定。如果想用较小比压力来获得理想地密封效果,就需要安全阀在密封结构、密封面的材料、质量和宽度等方面的全方位配合。

在工作状态下,施加在密封面上的比压力并不大,因此安全阀要保持密封性就成为设计和制造环节的主要难题。

●2.1.2 弹簧

弹簧直接载荷式安全阀密封比压力的来源是弹簧的载荷。弹簧的选材和选型不只影响安全阀的动作性能,同样会影响密封性能。

在密封过程中,迅速有力的回座比逐渐缓慢的回座更有利于密封的建立[4],但是回座时过大的冲击则可能对密封面造成损害。因此密封实验也间接地对弹簧的选型和工作时的稳定性做出了评价。

●2.1.3 动作系统的回座性能

安全阀起跳以后再次建立密封,比保持固有地密封状态,要困难得多[4]。介质泄放时的冲击、阀门频跳、卡死、再加上偶然因素等等,都会对密封的重新建立造成影响。因此密封实验的实施,同样也对动作系统回座的灵敏度和准确度进行了验证。

●2.1.4 总体的成本影响

总的来说,要降低密封比压力,提高密封压力值,需要安全阀密封面、弹簧甚至整个动作系统在结构、材料、加工质量等方面的配合,它几乎涉及安全阀整体构造中的各个元件。

实际应用中,针对不同的工作面,可以按照标准要求选择不同形式适当型号的安全泄放装置进行匹配。但是要在标准中对密封试验压力这一条款进行提升,必然会涉及安全阀制造行业整体成本的上升。

2.2 密封泄露的概率

前文提到,密封试验压力是一个针对密封实验的规定值,它不是临界值。这就意味着实际的密封压力要大于密封试验压力。

参考例二中的数据,安全阀密封试验压力小于最高工作压力的概率在2%左右,再考虑实际密封压力大于密封试验压力的因素,密封泄露超出标准要求的概率肯定小于2%。

再者,工作压力是指在正常工作情况下,容器顶部可能达到的最高压力[6]。既然是可能达到的,那么最高工作压力也是一个机会值,它的发生不是常态,而是存在着一定的概率。

综合考虑以上两个因素,将两个概率叠加,那么密封实验合格以后,在大于密封试验压力、小于最高工作压力的这个小区间,安全阀密封泄露超标的可能性会更小。

生产的运行需要绝对的安全,而泄露则有可能造成安全事故。泄露超标的概率再小,只要不是零,就存在安全隐患,作为以安全为目的的安全泄放装置的标准规定,更应该科学严谨。

前面讨论中提出的概率概念,不是以概率小来否定安全措施的必要性,也不是试图用减小概率的方法来达到保证安全的目的;而是在陈述安全基础上的泄露超标概率。这个安全基础,就是标准对安全泄放装置的选型要求。

2.3 安全阀的选型要求

TSG ZF001—2006中B5.1(2)条规定:全启式安全阀适用于排放气体、蒸汽或者液体介质,微启式安全阀一般适用于排放液体介质,排放有毒或者可燃性介质时必须选用封闭式安全阀[7]。

其中清晰表达了,对于有毒、可燃性介质必须选用全封闭式安全阀。这个要求已经从根本上杜绝了有毒可燃介质可能外泄的安全隐患,因此将前文所述的密封泄露可能性作为风险因素,是没有必要的。

3 结论和建议

安全阀密封试验是在规定压力下的试验。用90%整定压力作为密封试验压力来进行密封试验,其过程和要求足够验证安全阀的密封性能。而且在选型环节已经确保安全的前提下,为了避免一个已经丧失危害性的、小概率的泄露超标,从而提高标准要求,最终造成整个行业的制造成本上升,是完全没必要的,也不符合我国特种设备安全所提倡的节能原则。

例一、例二中的调整,会将一些本应该合格的安全阀,因为存在超过密封试验压力时的泄露超标而被“不合格”化,造成一些不必要地浪费。例子中虽然没有报废阀门的成本数据,但作为大多数企业来说,这个直接损失应该还是可以忍受的。

但是问题的关键在于,如果认为例一、例二中的泄露超标可能性属于标准的隐藏缺陷,那么基于这种认识,必然会从法规层次对安全阀的密封性能提出更高要求。而密封性能的提高涉及安全阀所有重要元件的性能提升,这个提升是需要代价的,首先在设计上它会影响密封结构的特性方案,其次在制造环节它会对设计环节传导过来的方案进行响应,并对弹簧的刚度偏差提出更高指标,这样就必然会拉高制造行业的整体成本。鉴于这种成本影响和辐射范围的广度,所产生的代价很难通过统计来量化,这个无法量化的代价,就是密封试验压力节能原则的价值体现。

当然,即使这种密封泄露没有危害,出于严谨的态度,在校验工作中,也可以通过以下不附加成本的措施来进一步减小这种泄露可能性的概率。

首先,由于设计和制造阶段均存在厚度圆整等因素,设备的最高允许工作压力一般都大于设计压力。在设计压力和工作压力值较为接近的情况下,如以最高允许工作压力作为确定安全阀整定压力的基准[8],在充分发挥设备实际承压能力的前提下,则避免了密封试验压力小于最高工作压力的可能性。

其次,整定压力调整合格后进行密封实验,检验人员不能在至少3次的整定压力全部完成后,再进行仅一次的密封实验。而应该完全按照TSG ZF001—2006附录E-1《安全阀校验记录》表格中的要求,每进行一次整定压力校验,然后相应地进行一次密封实验。通过多次的校验和试验结果配合论证,来确保安全阀密封性能的可靠性。

因此,标准和规范的制定,是以安全为前提的多方面因素综合论证的结果。作为检验人员,对待工作的严谨细致是应该提倡的,但是因对标准规范的理解差异,在执行中意图对标准规定做出改变,则应保持必要的审慎原则。

[1] GB/T 12242—2005 压力释放装置 性能试验规范[S].

[2] 邢金涛.安全阀整定压力和密封试验压力的取值探讨 [J].石油工业技术监督,2015,(8):24-25.

[3] 朱省初,郭新建,赵立凡,等.在用压力容器安全阀密封性能可靠性分析[J].中国特种设备安全,2008,24(7):69.

[4] 章裕昆,陈殿京,杨英,等.安全阀技术 [M].北京:机械工业出版社,2016.

[5] GB/T 12243—2005 弹簧直接载荷式安全阀 [S].

[6] TSG 21—2016 固定式压力容器安全技术监察规程[S].

[7] TSG ZF001—2006 安全阀安全技术监察规程 [S].

[8] TSG R0004—2009 固定式压力容器安全技术监察规程及释义 [S].

Tight Test Pressure of Safety Valve for Energy Conservation Principle

Li linxian

(Shaanxi Petrochemical Pressure Vessel Inspection Station Xi'an 710054)

Using 90% set pressure as the tight test pressure of safety valve may possibly cause that the tight test pressure is less than the maximum work pressure. There is also a doubt about the possibility of tight leakage overproof of safety valve while the tight test pressure is less than the maximum work pressure. This paper presents that this doubt is unnecessary according to three aspects: tight link, leakage possibility and safety valve model selection.Meanwhile, based on that the tight test pressure adjustment will increase the cost of safety valve, this paper indicates that safety valve tight test pressure speci fi cation of the standard is accordant to energy conservation principle of the special equipment safety in China.

Safety valve Tight test pressure Leakage over-proof Energy conservation principle

X924

:B

1673-257X(2017)07-0007-04

10.3969/j.issn.1673-257X.2017.07.002

李林贤(1970~),男,中专,工程师,从事特种设备检验工作。

李林贤,E-mail: lilx163@163.com。

2017-02-06)