起重机金属结构损伤声发射检测案例

2017-08-16张延兵

张延兵

(江苏省特种设备安全监督检验研究院南通分院 南通 226011)

起重机金属结构损伤声发射检测案例

张延兵

(江苏省特种设备安全监督检验研究院南通分院 南通 226011)

起重机械主要由金属构件通过焊接或螺栓等方式联接而成,其金属构件在交变载荷作用下会发生变形、裂纹扩展甚至疲劳断裂,进而引发严重的安全事故。声发射技术凭借其对活性缺陷敏感、检测覆盖范围广等优势可以很好地弥补常规方法的诸多不足。本文将利用前期研究成果,分别在实验室和现场对起重机金属结构损伤进行在线声发射检测。

起重机械 损伤 声发射 检测

按照金属结构类型的不同,起重机可分为桥架类型起重机和臂架类型起重机,而不同的金属结构则会对声发射检测产生一定的影响,如声发射波传播特性、声发射传感器的布置及源定位的可靠性等。基于前文对起重机典型结构中声发射波传播特性及Q235B材料和箱形梁结构损伤声发射源特性的研究[1],本文分别对实验室一小型葫芦门式起重机和某造船厂一台已服役30年的门座式起重机进行声发射检测,以此开展起重机声发射检测的工程应用研究,从而为起重机现场声发射检测的应用积累经验[2]。

1 实验室某小型葫芦门式起重机声发射检测

1.1 声发射检测方案

对图1(a)中葫芦门式起重机进行AE检测,表1为该起重机的基本参数。测试过程中,分别在起重机主梁跨中和悬臂梁两个位置起吊0.3t的标定块,采用声发射仪器采集起吊过程中所产生的AE信号,仪器采集参数参照表1进行设置。基于对箱形梁中AE波传播特性及损伤源特性的研究,并结合门机承载过程中其金属结构的应力分布状态,分别在起重机支腿、主梁及悬臂梁上布置S1~S10传感器进行AE监测,如图1(b)所示,传感器布置主要遵循以下几个原则:

1)起重机承载时金属结构中应力较大区域需要布置传感器进行局部监测,如S1~S4。

2)箱形梁在承载过程中,其腹板更容易发生屈曲变形损伤,所以应优先在腹板中布置监测传感器。

3)AE信号在起重机箱形梁中的传播路径比较复杂,且在AE源所在板件上传播的信号携带了源信号的大部分能量,所以需要在各板件上同时布置传感器以实现对不同板件的监测,如S6/S7和S9/S10。

4)由于AE信号在传播过程中会发生一系列的反射、散射、相互干涉以及频散现象,利用单一传感器所采集的信号来分析AE源特性会存在一定偏差,为便于在后续数据分析时,通过综合多个传感器所采集的信号对损伤状态做出初步的判断,主梁监测所用传感器应不少于3枚。

图1 测试现场及传感器布置

表1 葫芦门式起重机参数

1.2 检测结果分析

通过AE检测数据分析发现,当起重机分别在主梁和悬臂梁两个位置起吊0.3t重物时,仅在电动葫芦启动与制动瞬间有AE信号产生,AE撞击数较少且信号幅值均低于60dB,与前文材料实验和箱形梁损伤实验中所获得的信号相比,明显属于低幅值事件,另外,在起吊过程中几乎没有AE信号产生,图2即为试验过程AE信号幅值历程图。监测结果说明在起吊0.3t重物时,由于远没有达到起重机的额定起升重量,在起升重物的过程中,起重机金属结构中基本没有产生幅值高于40dB的AE信号,但在电动葫芦启动与制动瞬间,由于存在对起重机梁的载荷冲击,此时声发射仪采集到少量AE撞击信号,但幅值均低于60dB。

图2 试验过程声发射幅度历程图

提取试验过程中典型AE信号波形进行分析[3-5],图3为在悬臂起吊重物时10#通道所采集到的典型信号波形频谱。可以看出吊重0.3t时,启动与制动时刻的AE信号为典型的突发型信号,频谱分布范围较宽,且在100~500kHz之间均有较强的谱峰出现,结合分析可知,这些信号并不是来自于起重机金属结构中的活性缺陷,而是由启动与制动瞬间起重机梁所受到的冲击载荷产生。由于起吊过程中并未产生较高幅值的AE信号,所以可以判定此起重机金属结构在0.3t载荷下并不存在活性缺陷的扩展。通过查阅此台起重机使用历史发现,其由2012年06月15日出厂,主要在实验室中使用,使用频率较低,所以判定其金属结构不存在活性缺陷是合理的。另外,由于此次试验载荷为0.3t,仅为额定载荷的60%,所以只能判定在此载荷下起重机不存在活性缺陷扩展,若需进一步评估该起重机的健康状态,需将试验载荷增加至额定载荷甚至以上进行声发射监测试验。

图3 试验过程典型声发射信号波形频谱

2 某造船厂门座式起重机声发射检测

2.1 门座式起重机基本信息

该门座式起重机型号为MQ1260-45,其主体为钢桁架结构,主要采用T型材、角钢通过螺栓或焊接的方式联接而成,其基本结构由上至下包括人字架、臂架、机房驾驶室、转柱、八杆及门座,其他附属结构如梯子、门窗等为次要结构,并不承受载荷,如图4所示。

图4 门座式起重机

2.2 声发射检测方案

该门座式起重机为桁架式结构,AE信号在该类结构中传播非常复杂,一般的AE源定位方法如线性定位、平面定位等已不再适用。因此,此次检测不进行AE源定位,而是采用声发射逐点监测法实现对特定区域的检测,其基本原理是在起重机中受力较大以及存在应力集中的关键结构区域,如人字架两侧拉杆、臂架根部弦杆、转台大梁等位置分别布置传感器,以实现对特定区域的损伤监测。

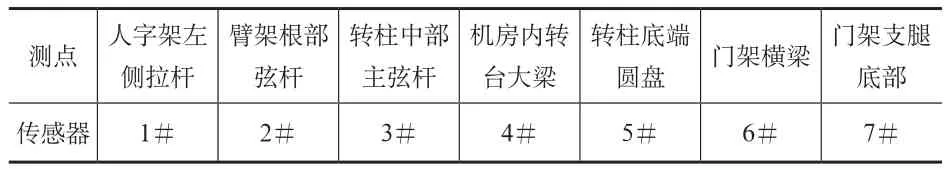

基于以上检测方法,在该起重机金属结构上7个可能出现损伤的位置分别布置AE传感器进行检测,各个检测位置对应的通道见表2,图5为现场各个位置的传感器布置图。

表2 声发射检测测点位置

图5 现场检测传感器布置图

本次现场检测工况参考GB/T 18182《金属压力容器声发射检测及结果评价方法》制定,仅在起重机起吊重物和制动的过程中(主要模拟起重机械在升载和降载过程),采用声发射仪对其金属结构状态进行检测。如图6所示,检测程序分三个阶段进行:

图6 门座式起重机声发射检测程序

1)第一阶段为起吊重物一定高度后制动,保持10min后结束;

2)第二阶段为继续起吊重物一定高度后制动,保持5min后结束;

3)第三阶段为卸载后,重新起吊重物一定高度后制动,保持1min后结束。

上述过程均以1.1倍额定载荷起吊重物,AE信号采集参数参照相关要求进行设置。

2.3 信号分析处理

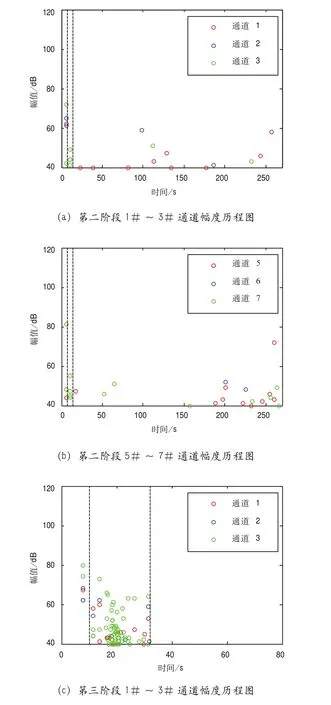

图7 为第一阶段各AE通道所采集信号的幅值历程图,图中黑色虚线为测试过程中记录的时间标志,依时间顺序分别表示开始起吊重物时刻和制动时刻。从图中可以看出:

1)在开始起吊重物前,各通道基本没有采集到AE信号,说明通过设置40dB的采集阈值,环境噪声以及由于风载等引起的起重机金属结构的振动与摩擦噪声得到了很好的屏蔽。

2)起重机在起吊重物时,各通道AE信号撞击数及幅值迅速增加,在制动之前各通道所监测位置均表现出较强的AE活性和强度。其中,转柱中部主弦杆(3#)、门架支腿底部(7#)及机房内转台大梁(4#)三个区域AE信号最高幅值分别达到了78dB、85d B和84dB,而其他通道所监测区域的AE活性和强度相对较弱,说明3#、4#、7#传感器监测区域受起升重物载荷冲击影响较大。

3)制动以后的10min保载过程中,仅4#通道仍保持较强的AE活性和强度,且存在不少幅值高达60~80dB的AE撞击,而其他通道均只出现少量幅值低于60dB的AE撞击。

图7 第一阶段各AE通道信号幅度历程散点图

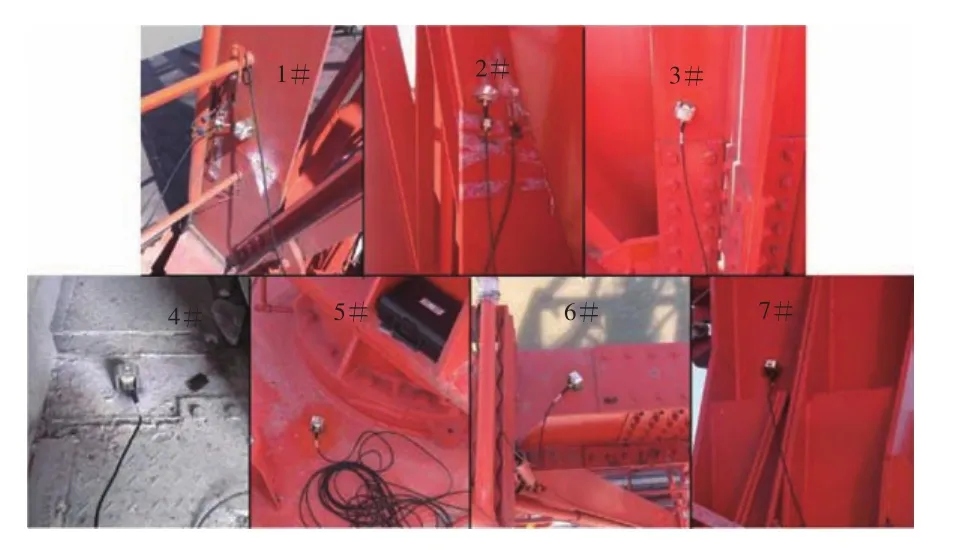

图8 为检测程序中第二、第三阶段各AE通道所采集信号的幅值历程图。

可以看出,在第二阶段起吊过程中,由于不存在载荷的冲击,此时各通道采集到的AE信号很少。第三阶段是在卸载重物后重新起吊,由于存在载荷的冲击,此时各通道采集到的AE信号明显多于第二阶段,但由于材料声发射现象所遵循的Kaiser效应,此阶段所产生的AE信号相比与首次加载(即第一阶段)显著减少。

在第二、第三阶段载荷保持过程中,各通道AE信号历程规律与第一阶段类似,仅4#通道保持较强的AE活性和强度。

图8 第二、第三阶段各AE通道信号幅度历程散点图

通过以上分析可知,起重机在起吊重物时,包括启动和制动时刻,AE传感器会采集到较多的AE信号,这些信号的可能来源包括实际结构损伤源、机械振动及电气噪声等,而在起重机载荷保持过程中,AE信号源仅剩下起重机金属结构损伤。在三个阶段的载荷保持过程中,仅4#通道始终保持较强的AE活性和强度,说明此处可能存在损伤源。

为研究各通道所采集的信号的来源与性质,同时确定采集的信号中是否存在起重机运行过程中所产生的电气噪声的干扰,分别提取各通道典型信号波形频谱进行分析,如图9、图10所示。基于前文[1]4.3.2和5.4.2节中对起重机材料及结构损伤典型AE信号波形的分析,并结合起重机在起吊重物和载荷保持过程中可能存在的AE源,可以判断图9(a)和图10信号均来自于起重机结构材料内部局部的塑性变形或是微裂纹扩展,而图9(b)所示信号仅出现于起吊重物过程中,且与材料损伤AE信号差异很大,故推测其来自于起重机运行过程中的电气噪声干扰。

图9 起吊重物过程典型AE信号波形频谱

图10 载荷保持过程典型AE信号波形频谱

该门座式起重机已服役30年,此次检测的目的在于对其进行安全评估。通过以上AE检测数据分析,可以判定该起重机转台大梁中被4#通道监测的区域存在较为活跃的AE源,因此推测该区域结构材料内部可能存在一定的损伤,但暂时还无法评估该损伤的严重程度,故建议采用其他常规检测方法对该区域进行复检。

3 结论

本文分别对实验室一小型葫芦门式起重机和某造船厂一台已服役30年的门座式起重机进行声发射检测,以此开展起重机声发射检测的工程应用研究,主要得到以下结论:

1)对实验室一葫芦门式起重机进行AE检测,在电动葫芦启动与制动瞬间,由于存在载荷冲击,出现了少量幅值低于60dB的AE撞击信号,但在起吊重物过程中并未出现AE信号。综合AE信号幅值参数历程和波形频谱分析[6],并查阅该起重机使用历史,可以判定在0.3t试验载荷下该起重机不存在活性缺陷扩展。

2)对某造船厂一台已服役30年的门座式起重机进行声发射检测,通过AE信号分析发现转台大梁中被4#通道监测的区域可能存在较为活跃的AE源,推测该区域结构材料内部存在一定的损伤,建议采用其他常规检测方法对该区域进行复检。后经打磨后进行渗透探伤,确定该处有表面裂纹存在,这主要是由于该处为起重机回转台主梁与支撑连接部位,该区域类似悬臂梁的最根部,在起重机械的频繁起吊过程中,最容易产生疲劳损伤。

[1] 张一辉,张文斌,张延兵,等.Q235B钢板拉伸损伤试验的声发射特性[J].振动与冲击,2015,34(15) :156-161.

[2] 吴占稳,沈功田,王少梅,等.声发射技术在起重机无损检测中的现状 [J].起 重运输机械,2007,(10):4.

[3] Dalton P R, Cawley P and Lowe M J. Propagation of acoustic emission signals in metallic fuselage structure[J].IEE Proc-Sci. Meas Technol., 2001, 148(4): 167-177.

[4] Mba D, Hall L D. The transmission of acoustic emission across large-scale turbine rotors[J]. NDT & E International, 2002, 35(8): 529-539.

[5] Naber R R, Bahai H. Analytical and experimental validations of a numerical band-limited Green’s function approach for modeling acoustic emission waves[J]. Advances in Engineering Softwave, 2007, 38(112): 876-885.

[6] 于金涛,丁明理.复合材料声发射信号传播特性试验研究 [J].电机与控制学报,2012,16(8):107-112.

Application of the Acoustic Emission Technology in the Gantry Crane Damage Detection

Zhang Yanbing

(Jiangsu Province Special Equipment Safety Supervision Inspection Institute, Branch of Nantong Nantong 226011)

Hoisting machinery is mainly composed of metal components connected by bolt or welding, under the action of alternating load deformation, the metal structure will appear crack propagation and fatigue fracture, even cause serious safety accidents. Because of its sensitivity, Acoustic emission technique has been successfully applied in wide detection. This article will use the previous research results to make portal crane metal structure damage acoustic emission detection on line.

Cranes Damage Acoustic emission Testing

X924

:B

1673-257X(2017)07-0046-06

10.3969/j.issn.1673-257X.2017.07.011

张延兵(1981~),男,硕士,副主任,高级工程师,从事特种设备定期检验、常压储罐在线及全面检验、各种无损检测等工作。

张延兵,E-mail: 93829185@qq.com。

2017-04-24)