焙烧温度对铈锆固溶体性能的影响

2017-08-15金银龙王国清张利军杨沙沙

金银龙,王国清,张利军,王 育,杨沙沙

(中国石化 北京化工研究院,北京 100013)

焙烧温度对铈锆固溶体性能的影响

金银龙,王国清,张利军,王 育,杨沙沙

(中国石化 北京化工研究院,北京 100013)

采用氧化共沉淀法制备了铈锆固溶体Ce0.67Zr0.33O2前体。对经不同焙烧温度处理后的铈锆固溶体Ce0.67Zr0.33O2试样进行了XRD,TG-DSC-MS,BET,XPS,Raman,H2-TPR表征,考察了焙烧温度对铈锆固溶体结构性能、比表面积、储氧量、还原性能、表面元素含量等的影响。实验结果表明,采用氧化共沉淀法制备的催化剂前体在550 ℃焙烧时可彻底去除其中的盐类,且550 ℃焙烧可形成稳定的铈锆固溶体,经550~900 ℃焙烧的试样具有较高的热稳定性;随焙烧温度的升高,试样的比表面积下降,晶粒变大,氧空穴数目减少,还原能力降低;高温下铈锆固溶体的部分烧结,使试样中Ce3+的相对含量和储氧能力降低。

氧化共沉淀法;铈锆固溶体;储氧量;焙烧

铈锆固溶体CexZr1-xO2作为具有良好热稳定性和氧化还原性能的储氧材料,受到了广泛的关注,如可作为汽车尾气净化三效催化剂载体材料[1-3]。常用的铈锆固溶体制备方法[4-8]有沉淀法、溶胶-凝胶法、水热法、高能球磨法等,其中沉淀法的制备工艺比较简单且条件易于控制,所制备的铈锆固溶体各个组分的分布比较均匀,可用于工业化生产。

用不同方法制备的铈、锆的氢氧化物或盐,须经历一个高温固相反应才能形成固溶体,固相反应的温度不同,其性能也会有较大差异[9]。但目前对不同高温下固相反应形成的铈锆固溶体结构性能变化的研究较少。

本工作采用改进的氧化共沉淀法制备了铈锆固溶体Ce0.67Zr0.33O2前体,并在不同的温度下焙烧得到了铈锆固溶体Ce0.67Zr0.33O2,采用TG-DSCMS,BET,XRD,Raman,XPS,H2-TPR等表征手段对铈锆固溶体的结构、表面元素组成、储氧能力、还原性能等进行了表征,并比较了不同焙烧温度对铈锆固溶体性能的影响。

1 实验部分

1.1 试剂

Ce(NO3)3·6H2O,ZrO(NO3)2·5H2O,H2O2:分析纯,西陇化工股份有限公司;NH3·H2O:分析纯,国药集团化学试剂有限公司。

1.2 氧化共沉淀法制备铈锆固溶体Ce0.67Zr0.33O2

按化学计量比称取Ce(NO3)3·6H2O和ZrO(NO3)2·5H2O,用去离子水配置成约为0.1 mol/L的盐溶液,用3 mol/L的NH3·H2O为沉淀剂,在80 ℃恒温且不断搅拌的条件下,采用反加法将盐溶液加入NH3·H2O溶液中,并在溶液中加入一定量的30%(w)的H2O2。沉淀母液在室温下陈化,然后用去离子水充分洗涤,洗净后的沉淀物在120 ℃下烘干,制得试样记为CZA。该试样在空气中分别于550,650,750,850,900 ℃下焙烧4 h,依次记为CZA-5,CZA-6,CZA-7,CZA-8,CZA-9。

1.3 铈锆固溶体的表征方法

试样的TG-DSC-MS分析采用德国耐驰仪器有限公司NETZSCH STA 449C Jupiter型同步热分析仪与质谱仪联用进行测定,以10 ℃/min的速率升温至1 000 ℃,尾气的组成通过质谱仪进行在线分析。XRD表征在帕纳科公司Empyrean 型X射线衍射仪上进行,CuKα射线,管电压40 kV,管电流40 mA,PixCel探测器,发散狭缝1/8°,防散射狭缝1/4°,扫描速率0.013(°)/步,扫描范围5°~90°。试样的比表面积、孔径分布及孔体积表征在美国Micromeritics公司ASAP2420型全自动物化吸附分析仪上进行,试样在350 ℃真空条件下预处理4 h后,以N2为吸附质,在-195.8 ℃下测量。试样的储氧量在Micromeritics公司AutoChemⅡ 2920型全自动程序升温化学吸附仪上进行,将约30 mg试样置于试样管中,在气体流量为30 mL/min的纯H2中升温至600 ℃并保持45 min,然后切换成流量为20 mL/min的N2,降至待测温度,脉冲注入O2,TCD检测。试样的Raman光谱实验在法国Jobin Yvon公司HR800型拉曼光谱仪上进行,激光波长632 nm,扫描范围100~900 cm-1。XPS测试在英国Thermo VG公司Sigma Probe型光电子能谱仪上进行,双阴极Mg靶Al靶,能量分辨率0.47 eV,元素的电子结合能数值用标准C1s(284.8 eV)校准。试样的H2-TPR测试在美国Micromeritics公司AutoChem2920型全自动物化吸附分析仪上进行,取试样0.1 g,置于试样管中,通50 mL/min的10%(φ)H2-Ar混合气,吹扫10 min,待基线稳定后开始计数,以10 ℃/min的升温速率升至1 000 ℃,停止记录,完成实验。

2 结果与讨论

2.1 铈锆固溶体前体的TG-DSC-MS表征结果

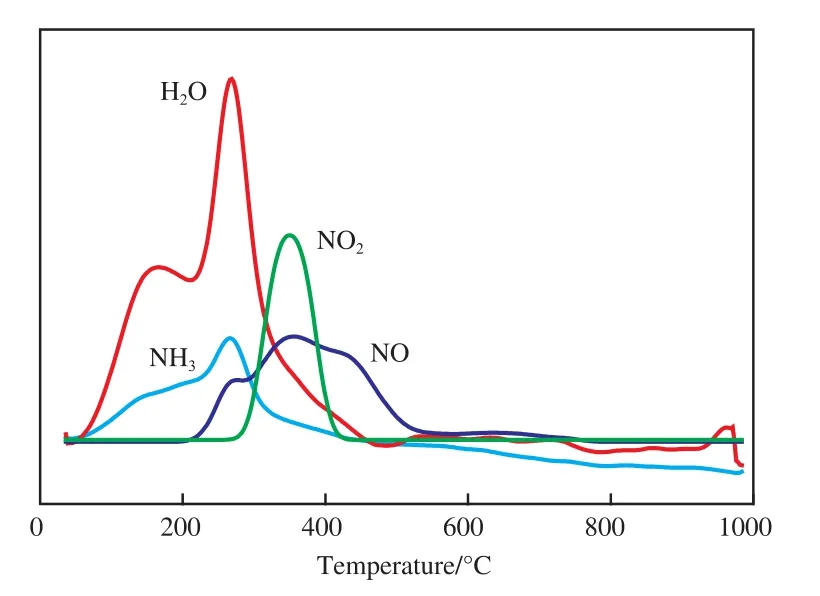

氧化共沉淀法制备的铈锆固溶体前体的TGDSC曲线和热分解质谱曲线分别见图1和图2。

图1 氧化共沉淀法制备的铈锆固溶体前体的TG-DSC曲线Fig.1 TG-DSC curves of catalyst precursor CeZrO2 prepared by oxidation-coprecipitation method.

图2 铈锆固溶体前体的热分解质谱曲线Fig.2 Mass spectra of thermal decomposition product of catalyst precursor CeZrO2.

由图1和图2可见,在50~550 ℃区间内催化剂前体都处在持续失重阶段,根据不同的温度段可大致可分为3个阶段:50~200 ℃为第一阶段,试样有轻微的失重,产物的质谱图中H2O的峰型明显,失重主要是由于前体中物理吸附水的脱出和氢氧化物分解为氧化物的脱水过程造成的;200~300 ℃为第二阶段,试样产生了约6.8%的失重,且在约260 ℃处伴随有吸热峰,结合质谱图可以看出,可归属为大部分铵盐以及硝酸盐在这一段温度范围内的分解;300~550 ℃为第三阶段,为少量剩余的较稳定的硝酸盐的分解。

铈锆固溶体前体在550 ℃以上时无明显的失重,质谱图中也没有发现分解产物,可以确定在前体中的铵盐以及硝酸盐被彻底去除。因此,选择焙烧温度为550 ℃以上。

2.2 铈锆固溶体的物相组成分析

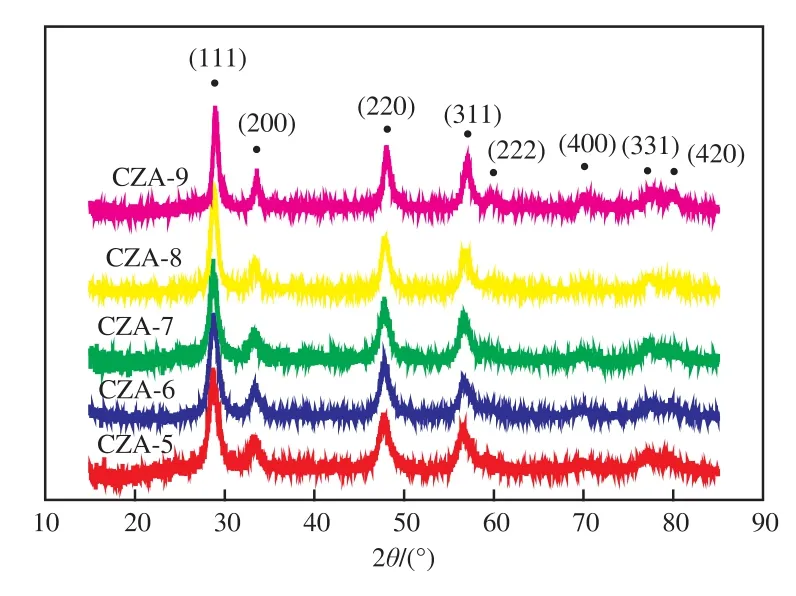

不同焙烧温度下铈锆固溶体试样的XRD谱图见图3。

图3 不同焙烧温度下铈锆固溶体试样的XRD谱图Fig.3 XRD patterns of ceria-zirconia solid solution.

由图3可见,与XRD标准数据卡的谱图比对,曲线与(ICD D28-0271)的立方相铈锆固溶体的谱峰相对应,且未发现CeO2和ZrO2的特征峰,表明前体经高温焙烧后形成了铈锆固溶体。当焙烧温度为900 ℃时,试样未出现衍射峰的分裂,表明试样没有出现相分离,具有较高的热稳定性。

取(111)晶面衍射峰的半峰宽[10],采用Scherrer公式计算发现,氧化共沉淀法制备的试样经550,650,750,850,900 ℃焙烧后的平均晶粒大小依次为6.5,7.1,8.4,10.7,12.4 nm。可见随焙烧温度的升高,试样的晶粒尺寸逐渐增大。

2.3 铈锆固溶体的结构性能

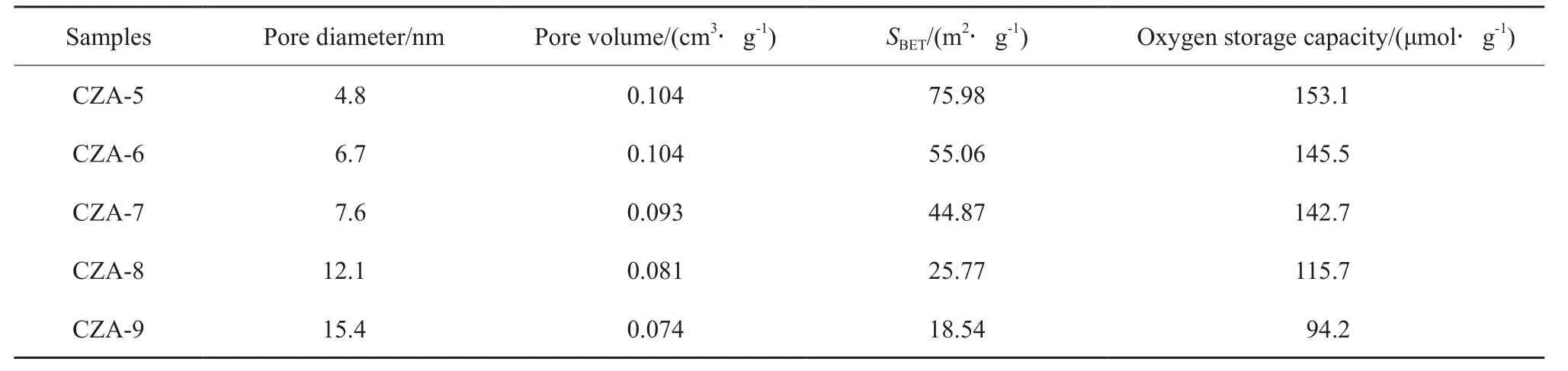

表1为氧化共沉淀法制备的铈锆固溶体的孔结构、孔体积、比表面积和储氧性能信息。由表1可见,试样经550 ℃焙烧后的平均孔径最小,为4.8 nm;经900 ℃焙烧后,试样的平均孔径为15.4 nm;焙烧温度越高,平均孔径越大,且孔体积减小。随试样焙烧温度的升高,试样的比表面积逐渐减小;经550 ℃焙烧后的试样比表面积为75.98 m2/g,经900 ℃焙烧后减小为18.54 m2/g。随焙烧温度的升高,试样的晶粒变大,比表面积减小,导致铈锆固溶体的储氧能力降低。这与试样表面的Ce3+含量以及氧空穴含量的减少有关。

表1 氧化共沉淀法制备的铈锆固溶体的结构信息Table 1 Textural properties of samples calcined at different temperature prepared by oxidation-coprecipitation methods

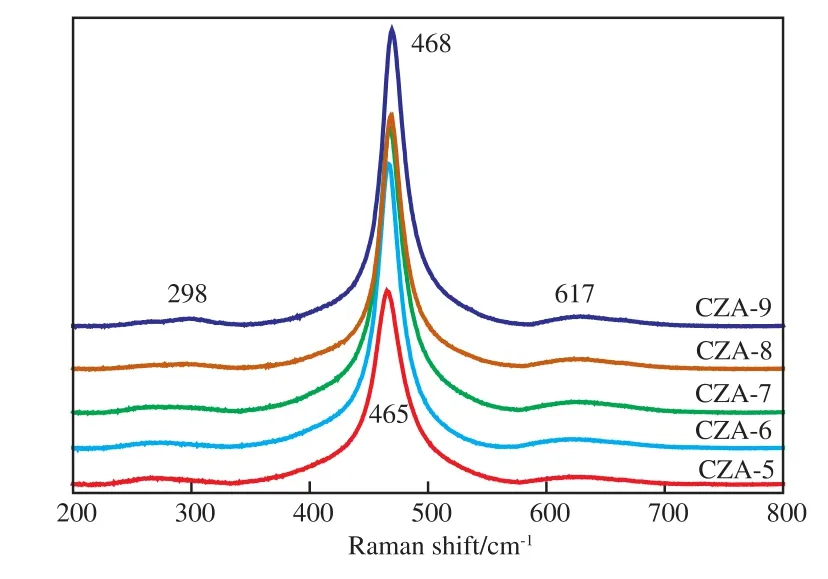

2.4 铈锆固溶体的Raman光谱表征结果

不同焙烧温度下铈锆固溶体试样的Raman谱图见图4。由图4可见,所有试样在低波数298 cm-1和高波数617 cm-1处均出现弱峰,此峰为区域中心纵向光频声子模式,是CeO2晶格中氧缺陷的特征峰[11-12],可归属于面心立方结构,表明制备的铈锆氧化物存在晶格缺陷,其结构中存在氧空位。所有试样在465~468 cm-1间均有一个强的谱峰,此振动吸收峰对应了CeO2立方萤石型结构的F2g Raman活性模式[13-15],表明制备的氧化物为萤石型结构。随焙烧温度的升高,对应CeO2立方萤石型结构的F2g振动峰略向高波数移动,这是由于试样的烧结和颗粒的增大[16]造成的,900 ℃焙烧的试样只较550 ℃焙烧的试样向高波数移动了3 cm-1,表明试样的抗烧结能力强,未出现严重的烧结情况,这也与XRD表征结果一致。

图4 不同焙烧温度下铈锆固溶体试样的Raman谱图Fig.4 Raman spectra of samples calcined at different temperatures.

2.5 铈锆固溶体的表面元素分析

不同焙烧温度下试样表面Ce元素的3d XPS谱图见图5。由图5可见,Ce元素的3d光电子能谱包括8个特征峰,这些峰可分为4组,分别表示4种不同的自旋轨道[15-18]。其中u,u′,u″,u′″为Ce的3d3/2自旋轨道多重谱线;v,v′,v″,v′″为Ce的3d5/2自旋轨道多重谱线。(v′,u′)归属为Ce3+;(v,u),(v″,u″),(v′″,u′″)归属为Ce4+。Ce3+的相对含量由拟合峰面积比值Ce3+/Ce得到。

试样表面Ce3+含量的多少直接代表氧空位的多少[19-20],Ce3+的存在说明晶体产生不饱和化学键且存在氧空穴,会增强表面对游离氧的化学吸附,氧空穴的减少会直接影响试样的储氧能力,所以试样中Ce3+的含量变化与试样的储氧量变化一致。表2为试样表面元素组成、原子比例以及Ce3+的相对含量。由表2可见,随焙烧温度的升高,试样中Ce3+的相对含量降低,此规律与试样储氧能力测试结果一致。在焙烧过程中温度升高可能会出现烧结,试样比表面积下降,活性中心减少或凝聚导致表面元素含量发生变化,晶格氧活动受限使形成氧空穴的量减少,参与氧化还原循环的体相氧和表面氧浓度降低,导致试样的储氧能力降低。

图5 不同焙烧温度下试样表面Ce元素的3d XPS谱图Fig.5 Ce 3d XPS patterns for the samples calcined at different temperatures.

表2 试样表面元素组成、原子比例及Ce3+相对含量Table 2 Surface composition and surface atom ratio of samples from XPS analysis

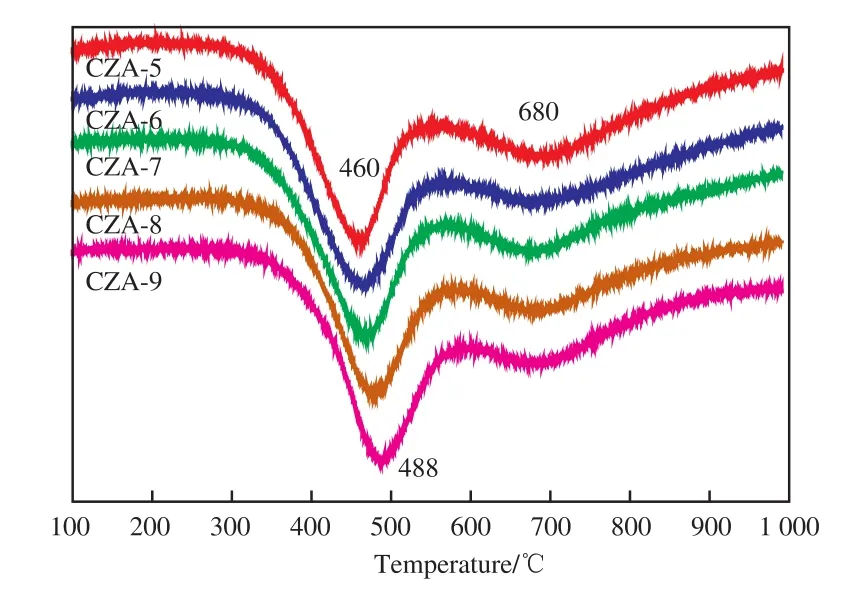

2.6 铈锆固溶体的H2-TPR表征结果

CeO2的H2-TPR谱图一般有550 ℃左右和800℃以上两个还原峰[16,21]。普遍认为在低温550 ℃左右的还原峰归属于CeO2表面捕获的较易还原的氧物种的还原及部分Ce4+→Ce3+的还原,800 ℃以上较高温度的还原峰对应为CeO2晶格氧的还原。不同焙烧温度下铈锆固溶体试样的H2-TPR谱图见图6。由图6可见,铈锆固溶体试样也有两个还原峰,低温还原峰为468~488 ℃,高温还原峰为680 ℃左右,可见加入锆形成铈锆固溶体后,还原温度都较纯CeO2有所降低。

由图6还可见,随焙烧温度的升高,试样的Ce4+→Ce3+还原峰略微向高温迁移,经900 ℃焙烧后的试样的还原峰温度与经550 ℃焙烧后的还原峰温度只相差28 ℃,说明试样的抗老化性能较强。结合XPS分析及结构性能的测试结果可知,随焙烧温度的升高,比表面积下降,晶粒增大,使体系中氧空穴数目减少,还原性能逐渐降低。

图6 不同焙烧温度下铈锆固溶体试样的H2-TPR谱图Fig.6 H2-TPR results of samples calcined at different temperatures.

3 结论

1)采用氧化共沉淀法制备的铈锆固溶体的前体在550 ℃以上焙烧时可将其中的铵盐及硝酸盐彻底去除。

2)铈锆固溶体前体经550 ℃焙烧后即能形成稳定的铈锆固溶体Ce0.67Zr0.33O2,且经900 ℃焙烧后未出现相分离,具有较高的热稳定性,抗老化性能强。

3)在550 ℃下焙烧的铈锆固溶体试样具有较大的比表面积和较高的储氧量。随焙烧温度的升高,试样的比表面积下降,晶粒变大,氧空穴数目减少,还原能力降低。高温下铈锆固溶体的部分烧结使试样中Ce3+相对含量减少,导致试样的储氧能力降低。

[1] Bozo C,Gaillard F,Guilhaume N. Characterisation of ceriazirconia solid solutions after hydrothermal ageing[J].Appl Catal,A,2001,220(1/2):69-77.

[2] Kašpar J,Fornasiero P,Hickey N. Automotive catalytic converters:Current status and some perspectives[J].Catal Today,2003,77(4):419-449.

[3] 赵建军,刘源. 汽车尾气净化催化剂用CexZr1-xO2固溶体的研究进展[J].稀土,2002,23(3):52-57.

[4] 岳梅,张娜,崔梅生,等. H2O2氧化对铈锆复合氧化物性能的影响研究[J].稀有金属材料与工程,2014,43(12):3109-3113.

[5] 齐延,邱爽,张志刚,等. 尿素基水热共沉淀法铈锆固溶体的制备及应用[J].中国稀土学报,2005,23(s1):51-54.

[6] 吴韶亮,刘欣梅,阎子峰,等. 汽车尾气净化用铈锆固溶体合成方法[J].工业催化,2007,15(4):57-60.

[7] 吴昊澜,赵朝成,王永强,等. 铈锆固溶体催化剂催化燃烧甲苯的研究[J].现代化工,2015,35(4):73-77.

[8] 万李,吴晓东,樊俊,等. 制备方法对钯-铈锆固溶体催化剂的结构与性能的影响[J].中国稀土学报,2004,22(4):522-526.

[9] 洪维民. 三效催化剂用CexZr1-xO2固溶体合成技术与储放氧性能研究进展[J].稀土,2004,25(2):59-64.

[10] 郑向江,郭灿雄,文明芬,等. (Ce-Zr)mA1-mO2复合氧化物的制备及其表征[J].稀土,2008,29(5):40-43.

[11] Reddy B M,Rao K N,Reddy G K,et al. Structural characterization and oxidehydrogenation activity of CeO2/Al2O3and V2O5/CeO2/Al2O3catalysts[J].J Phys Chem C,2007,111(50):18751-18758.

[12] Li Lei,Zhan Yingying,Zheng Qi,et al. Water-gas shift reaction over CuO/CeO2catalysts:Effect of the thermal stability and oxygen vacancies of CeO2supports previously prepared by different methods[J].Catal Lett,2009,130(3):532-540.

[13] Priya N S,Somayaji C,Kanagaraj S. Optimization of ceriazirconia solid solution based on OSC measurement by cyclic heating process[J].Procedia Eng,2013,64(14):1235-1241.

[14] 赵明,余全伟,蔡黎,等. 焙烧温度对Ce0.65Zr0.35O2储氧材料性能的影响[J].功能材料,2008,39(5):793-796.

[15] Li Jie,Liu Xiaofei,Zhan Wangcheng,et al. Preparation of high oxygen storage capacity and thermally stable ceriazirconia solid solution[J].Catal Sci Technol,2015,6(3):897-907.

[16] Cui Yajuan,Fang Ruimei,Shang Hongyan,et al. The influence of precipitation temperature on the properties of ceria-zirconia solid solution composites[J].J Alloys Compd,2015,628(10):213-221.

[17] Wang Qiuyan,Li Guangfeng,Zhao Bo,et al. Synthesis of La modified ceria-zirconia solid solution by advanced supercritical ethanol drying technology and its application in Pd-only three-way catalyst[J].Appl Catal,B,2010,100(3/4):516-528.

[18] Lan Li,Chen Shanhu,Cao Yi,et al. Preparation of ceriazirconia by modified coprecipitation method and its supported Pd-only three-way catalyst[J].J Colloid Interface Sci,2015,450(14):404-416.

[19] Fan Jun,Wu Xiaodong,Wu Xiaodi,et al. Thermal ageing of Pt on low-surface-area CeO2-ZrO2-La2O3mixed oxides:Effect on the OSC performance[J].Appl Catal,B,2008,81(1):38-48.

[20] Bozo C,Guilhaume N,Herrmann J M. Role of the ceriazirconia support in the reactivity of platinum and palladium catalysts for methane total oxidation under lean conditions[J]. J Catal,2001,203(2):393-406.

[21] Meng Lijing,Liu Licheng,Zi Xuehong,et al. Preparation of ceria-zirconia solid solution with enhanced oxygen storage capacity and redox performance[J].Front Environ Sci Eng,2010,4(2):164-171.

(编辑 王 馨)

Effect of calcination temperature on the performance of ceria-zirconia solid solution

Jin Yinlong,Wang Guoqing,Zhang Lijun,Wang Yu,Yang Shasha

(Sinopec Beijing Research Institute of Chemical Industry,Beijing 100013,China)

Ce0.67Zr0.33O2solid solution was prepared by oxidation-coprecipitation method and calcined at different temperatures. The structures properties,surface areas,oxygen storage capacities,reducibility and surface atom ratio of ceria-zirconia solid solution were characterized by XRD,TG-DSC-MS,BET,XPS,Raman spectra,H2-TPR. The results showed that the samples calcined at 550 ℃ can burn out the nitrates species in catalyst precursors and form ceria-zirconia solid solution. The samples calcined at 550-900 ℃ had good thermal stability. Due to the increase of calcination temperature,specific surface area turned smaller while grain size became higher,resulting in the decrease of oxygen vacancy and reduction capacity. The partly sintering of solid solution at high temperature rendered the Ce3+relative amount and oxygen storage capacity reduced.

oxidation-coprecipitation method;ceria-zirconia solid solution;oxygen storage capacity;calcination

1000-8144(2017)07-0857-05

TQ 016.1

A

10.3969/j.issn.1000-8144.2017.07.004

2016-12-20;[修改稿日期]2017-04-19。

金银龙(1988—),男,朝鲜族,吉林省延边朝鲜族自治州人,硕士生,电话 010-59202725,电邮 jinyl.bjhy@sinopec.com。

联系人:王国清,电话 010-59202775,电邮 wanggq.bjhy@sinopec.com。