介孔Al2O3、SiO2负载MoO3-Fe2O3催化甘油脱水还原制丙烯醇

2017-08-15袁善良

兰 海,肖 熙,袁善良,张 彪,蒋 毅

(1.中国科学院 成都有机化学研究所,四川 成都 610041;2.中国科学院大学,北京 100049)

介孔Al2O3、SiO2负载MoO3-Fe2O3催化甘油脱水还原制丙烯醇

兰 海1,2,肖 熙1,2,袁善良1,2,张 彪1,蒋 毅1

(1.中国科学院 成都有机化学研究所,四川 成都 610041;2.中国科学院大学,北京 100049)

分别以商品Al2O3和自制SiO2为载体,通过浸渍法制备了负载型MoFeOx/Al2O3和MoFeOx/SiO2催化剂,利用XRD,BET,XPS,NH3-TPD等手段表征了催化剂的组成、结构和表面酸性,并考察了催化剂对甘油多相催化转化制丙烯醇的催化性能。实验结果表明,高比表面积Al2O3和SiO2的表面均形成了高分散态MoO3和Fe2O3,呈弱酸性。具有发达、规整介孔结构的SiO2更能促进MoO3-Fe2O3之间的相互作用,提高催化剂表面的活性中心数。以MoFeOx/Al2O3为催化剂,甘油转化率为83.2%,丙烯醇选择性和收率分别为10.1%和8.4%,且催化剂易积碳而失活;而以MoFeOx/SiO2为催化剂,甘油转化率达97.1%,丙烯醇收率和选择性分别提高到21.1%和22.7%,并展现出较高的稳定性和再生性。

Fe-Mo氧化物催化剂;介孔SiO2;甘油;丙烯醇

近年来,生物柴油工业化生产导致甘油产量严重过剩,引领了甘油高值化研究的热潮,如甘油选择性氧化[1]、氢解[2]、酯化[3]、脱水[4]和重整[5]等研究,将甘油转化为在燃料、化工、建筑等领域均有广泛应用的各种高附加值化学品。由于丙烯醇是化学反应中重要的中间体,如合成1,4丁二醇、烯丙基缩水甘油醚、缩水甘油、丙烯胺和烯丙醇聚氧乙烯等,应用非常广泛[6]。因而,甘油多相催化制取丙烯醇引起了国内外研究者的重视[7]。

Liu等[8]首先发现甘油在Fe2O3催化下可经气-固多相催化反应直接生成丙烯醇,收率达到25%左右。随后,基于Fe基氧化物催化剂的相关研究成果相继被报道,如K/Al2O3-ZrO2-FeOx[9]、γ-Al2O3/ Fe[10]、H-ZSM-5/Fe/Rb[7]和γ-Al2O3/Fe/Rb[11],但丙烯醇的收率均低于20%。甘油制丙烯醇的反应历程较复杂,反应机理有待进一步研究[8-11]。同时,甘油在Fe基氧化物催化剂上可发生分子内脱水、分子间脱水和C—C键断裂,其产物丙烯醇、丙烯醛等易发生二次反应,致使副产物的种类较多,催化剂易发生积碳而失活[9-11]。因此,新的催化剂体系有待进一步开发和研究。

本工作分别以自制介孔SiO2和商品介孔Al2O3为载体,制备了具有高比表面积和发达介孔结构的负载型Fe-Mo双金属氧化物催化剂,采用XRD,BET,XPS,NH3-TPD等手段进行表征,并评价了对甘油多相催化制丙烯醇的催化性能。

1 实验部分

1.1 催化剂的制备

分别以多孔Al2O3和自制高孔隙率和比表面积SiO2(根据Kleitz等[12]报道的方法制备)为载体,通过浸渍法制备负载型Mo-Fe复合氧化物催化剂。首先称取一定量的Fe(NO3)3·6H2O和H24Mo7N6O24·4H2O(n(Mo)∶n(Fe)= 0.3,按MoO3和Fe2O3总负载量10%(w)计算)溶于50 mL去离子水中,加入3 g Al2O3(或SiO2),超声30 min,搅拌2 h后于80 ℃蒸干。然后将所得干料于100 ℃烘箱中过夜干燥,最后于马弗炉中500 ℃焙烧3 h,即制得催化剂试样,分别标记为MoFeOx/Al2O3和MoFeOx/SiO2。

1.2 催化剂的表征

XRD分析采用日本理学株式会社的Rigaku D/ max-2500/PC型X射线衍射仪,CuKα射线,λ= 0.154 18 nm,Ni滤波,工作电压40 kV,工作电流200 mA,扫描速率为5(°)/min,扫描范围20°~80°,扫描步长0.02°。

N2吸附-脱附曲线通过美国康塔仪器公司的Nove 2200e型全自动分析仪在-196 ℃下测定。测试前,试样均在200 ℃下真空脱气3 h。以吸附曲线相对压力p/p0= 0.05~0.30的数据通过BET方程计算试样的比表面积(SBET),以N2脱附等温线数据通过BJH方程计算孔分布,VT为p/p0= 0.95时计算的总体积。

XPS表征采用美国Kratos公司的XSAM800型X光电子能谱仪,Mg Kα射线,采用Ag 4f(368.0 eV)和校正电子结合能,以C 1s为内标进行荷电效应校正。

NH3-TPD表征在自制NH3程序升温脱附仪上进行。将100 mg催化剂装入U型石英反应管中,通入Ar气(30 mL/min)在300 ℃下吹扫1 h,降至50 ℃通入NH3至吸附饱和,切换为Ar气(30 mL/min)待记录基线平稳后,以10 ℃/min的速率由室温升温至600 ℃。

1.3 催化剂活性评价

甘油气固相催化反应在自建微型固定床反应器上进行。称取0.2 g催化剂(24~40目),用0.3 g石英砂稀释后装入固定床石英反应器(φ 6 mm,l= 30 cm)恒温段,热电偶传感器置于催化剂床层中间,通过程序升温控制仪控制催化剂床层温度。在N2气氛下,以10 ℃/min升温速率将催化剂床层温度升至设定温度340 ℃,将35%(w)的甘油水溶液以流速1 mL/h泵入汽化炉,并以7 mL/ min的速率的高纯N2将反应气带入催化剂层床,待反应(0.5 h)稳定后,用冰水浴冷却收集产物(每2 h收集一次)。液体产物通过配有FID检测的重庆川仪有限责任公司的SC-8000型气相色谱仪进行离线分析,色谱柱为HP-INNOWAX(30 m× 0.32 mm×0.25 mm),检测器温度260 ℃,进样器温度240 ℃,程序升温控制柱温分别在50,160,220 ℃,并保持2 min(升温速率为30 ℃/min)。气体产物中CO和CO2采用配有TCD(色谱柱TDX-1)检测器的重庆川仪有限责任公司的SC-8000型气相色谱进行在线分析,柱温50 ℃,检测器温度210 ℃,进样器温度170 ℃。

2 结果与讨论

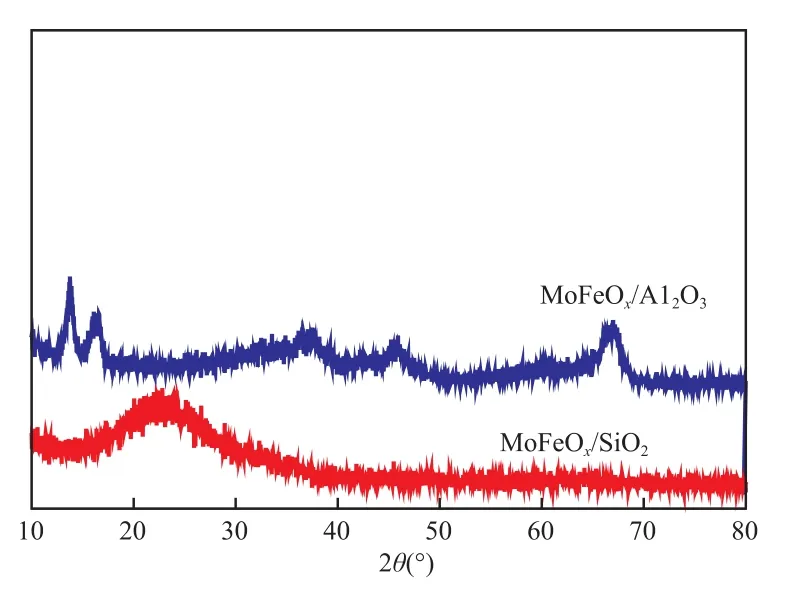

2.1 XRD表征结果

对MoFeOx/Al2O3和MoFeOx/SiO2催化剂的物相组成进行表征,其结果见图1。由图1可知,MoFeOx/Al2O3和MoFeOx/SiO2催化剂的XRD谱图中分别只观察到明显的Al2O3[9](2θ = 13.7°,16.3°,36.9°,42.5°,45.6°,67.0°)和SiO2[13](2θ= 22.4°)晶相的衍射峰,并未观察到FeOx(如Fe2O3和Fe3O4)和MoOx(如MoO2和MoO3)的衍射峰[13-14]。另一方面,FeOx和MoOx能在高温(≥500 ℃)焙烧过程中形成钼酸盐Fe2(MoO4)3,而XRD谱图中并未明显观察到Fe2(MoO4)3的衍射峰[13]。由此表明,FeOx和MoOx高度分散于Al2O3和SiO2载体上,形成无定形。高分散FeOx和MoOx的形成有助于催化剂表面活性中心的暴露和均匀分布,充分发挥FeOx-MoOx的催化性能[10,13]。此外,MoFeOx/Al2O3和MoFeOx/SiO2催化剂的表面除存在高分散的FeOx和MoOx,还分别存在载体Al2O3和SiO2。

图1 MoFeOx/Al2O3和MoFeOx/SiO2催化剂的XRD谱图Fig.1 XRD patterns of the MoFeOx/Al2O3 and MoFeOx/SiO2.

2.2 BET表征结果

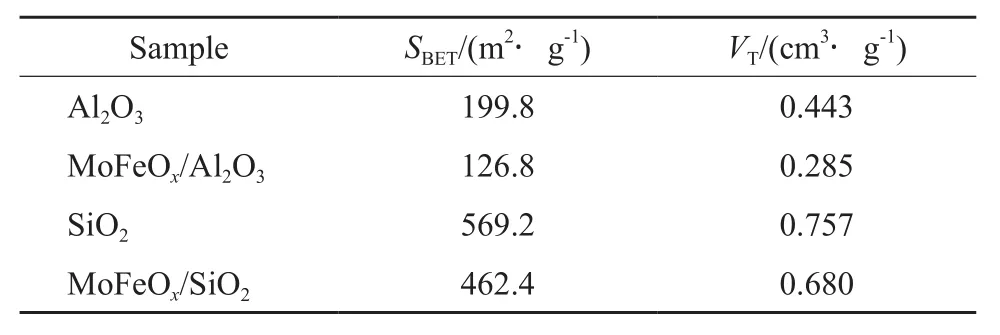

对MoFeOx/Al2O3和MoFeOx/SiO2催化剂的介孔结构和比表面积进行表征,结果见图2和表1。

图2 Al2O3和SiO2负载MoFeOx催化剂的N2吸附-脱附曲线Fig.2 N2 adsorption/desorption isotherms of the MoFeOx supported on Al2O3 and SiO2.

从图2可知,当p/p0= 0.5左右时,MoFeOx/ Al2O3和MoFeOx/SiO2催化剂N2吸附曲线开始呈斜坡式剧增,并与N2脱附曲线分离。MoFeOx/ Al2O3催化剂的N2吸附线在p/p0= 0.55~0.90范围内发生明显的突跃,且N2脱附线出现滞后现象。MoFeOx/SiO2催化剂N2吸附线则在p/p0= 0.6~0.75呈现出急剧的突跃,并形成滞后环。滞后环的形成是由于N2在孔道中发生毛细凝聚所致,表明催化剂存在孔道结构。根据IUPAC分类[15]可知,MoFeOx/Al2O3和MoFeOx/SiO2催化剂的吸附类型均属于Ⅳ类型,N2吸附-脱附曲线所形成的滞后环分别为H3和H1型,表明所制备的MoFeOx/Al2O3和MoFeOx/SiO2催化剂均具有介孔结构,但孔形存在明显差异。根据BJH方程计算孔分布,MoFeOx/Al2O3的孔分布较宽(3.6~17.9 nm),多数介孔孔径为6.9~9.9 nm;而MoFeOx/SiO2的孔分布明显较窄(4.5~8.2 nm),且绝大部分介孔的孔径为6 nm。

表1 催化剂及载体比表面积和孔体积Table 1 The specific surface area(SBET) and total pore volume(VT) of the catalysts and supports

由表1可知,MoFeOx/Al2O3的比表面积为126.8 m2/g,相比于载体,比表面积降低36.5%,总孔体积降低了35.7%;这是由于活性组分MoOx和FeOx对孔道的部分填充所致。MoFeOx/SiO2催化剂的比表面积和总孔体积分别为462.4 m2/g和0.680 cm3/g,相比于相应载体只分别下降了18.8%和10.2%;表明活性组分MoOx和FeOx均匀分散于SiO2孔道的内、外表面,较好地维持了载体SiO2原有的孔道结构。通常,发达、规整的介孔结构能够促进反应物和产物的迁移和扩散,提高反应物与催化剂活性组分的有效接触和避免产物的二次反应;高的比表面积能有效提高催化剂对反应物分子的吸附,提高反应物的转化效率[8,13]。因此,与MoFeOx/Al2O3相比较,具有发达介孔结构和高比表面积的MoFeOx/SiO2催化剂能改善反应物分子的扩散和吸附,提高反应物的活化和反应效率,从而展现出较高的催化性能[14,16]。

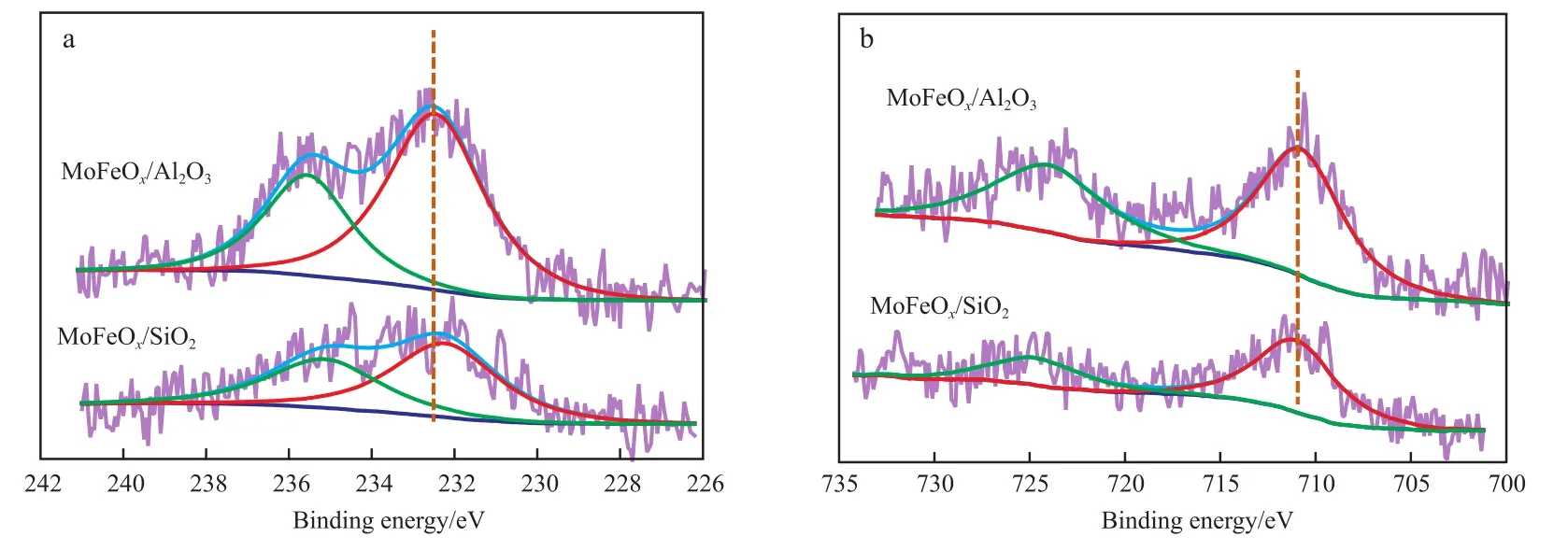

2.3 XPS表征结果

通过XPS技术对MoFeOx/Al2O3和MoFeOx/ SiO2催化剂表面化学组成及活性组分-金属氧化物的价态进行表征,其Mo 3d和Fe 2p的XPS谱图见图3。从图3a可知,MoFe-Al和MoFeOx/SiO2催化剂均在结合能232.3 eV和235.7 eV左右出现明显的XPS峰,分别归属于Mo 3d5/2和Mo 3d3/2,表明催化剂表面Mo的化合价为+ 6价[17-18]。从图3b可知,两组催化剂均在电子结合能711.7 eV和725.0 eV左右出现强的XPS峰,分别归属于Fe 2p3/2和Fe 2p1/2,显示催化剂表面Fe的化学价态为+ 3价[13-14]。由此表明,MoFeOx/Al2O3和MoFeOx/SiO2催化剂表面的Fe和Mo氧化物分别为Fe2O3和MoO3。但MoFeOx/SiO2催化剂表面Mo 3d5/2向低结合能偏移0.23 eV,而其Fe 2p3/2向高结合能偏移0.25 eV,这归因于Mo—Fe键的形成所引起金属间电子的转移所致,表明MoO3和Fe2O3之间存在着强相互作用[18]。

图3 MoFeOx/Al2O3和MoFeOx/SiO2的Mo 3d (a)和Fe 2p (b) XPS谱图Fig.3 The XPS spectra of Mo 3d (a) and Fe 2p (b) for the MoFeOx/Al2O3 and MoFeOx/SiO2 catalysts.

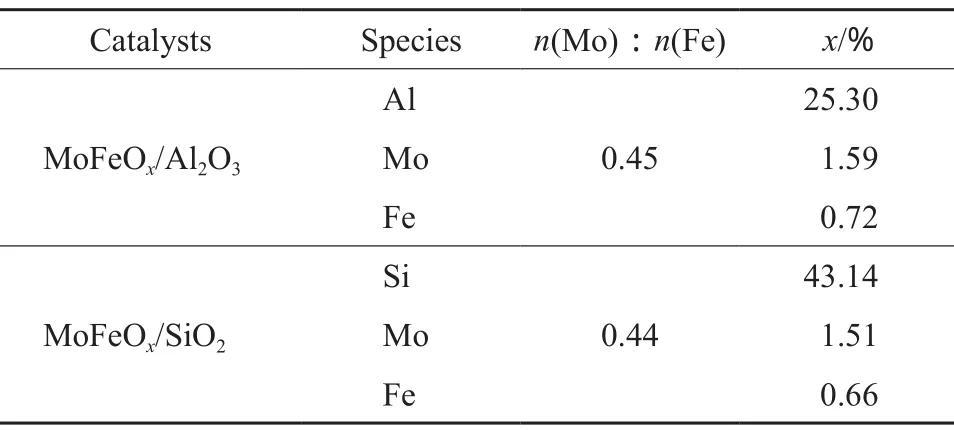

表2为MoFeOx/Al2O3和MoFeOx/SiO2催化剂XPS表征的定量分析结果。

表2 MoFeOx/Al2O3和MoFeOx/SiO2催化剂的XPS分析结果Table 2 XPS analysis results of the MoFeOx/Al2O3 and MoFeOx/SiO2 catalysts

从表2可知,MoFeOx/Al2O3和MoFeOx/SiO2催化剂表面n(Mo)∶n(Fe)为0.45和0.44,略高于原料中n(Mo)∶n(Fe)(0.3),表明催化剂表面Mo出现富集现象[14]。同时,催化剂表面分别存在不同含量的载体氧化物Al2O3和SiO2,但MoFeOx/Al2O3表面载体Al的含量(25.30%(x))明显低于MoFeOx/SiO2表面载体Si的含量(43.14%(x))。因此,结合XRD和XPS结果可知,MoFeOx/Al2O3催化剂表面化学组成为无定形的MoO3和Fe2O3以及Al2O3;而MoFeOx/SiO2表面化学组成为高分散的MoO3、Fe2O3和Mo-Fe-Ox以及大量SiO2。由于载体Al2O3和SiO2自身表面酸强度和酸量不同,活性组分与载体之间相互作用不同,会导致MoFeOx/Al2O3和MoFeOx/SiO2催化剂具有不同的表面酸强度和弱酸中心数。

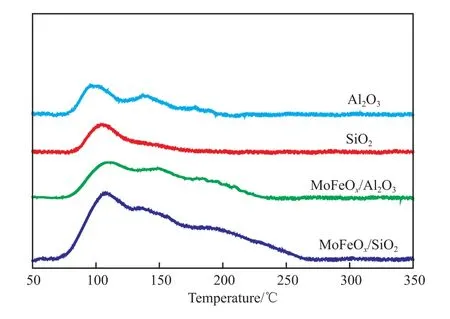

2.4 NH3-TPD表征结果

MoFeOx/Al2O3和MoFeOx/SiO2的NH3-TPD曲线见图4。从图4可知,载体Al2O3和SiO2均在50~200 ℃内出现弱的NH3-TPD脱附峰,但SiO2的NH3-TPD脱附峰面积相对更小;表明Al2O3和SiO2表面本身呈弱酸性,酸中心数较少,相比较,Al2O3酸性略强。MoFeOx/Al2O3和MoFeOx/ SiO2的NH3-TPD曲线分别在69 ℃和78 ℃偏离基线,并在108 ℃左右形成强的NH3-TPD峰,且分别在150 ℃和200 ℃左右伴有肩峰的形成。在实验过程中,并未在300~600 ℃温度区域观察到两组催化剂产生的NH3-TPD峰。一般,低于250 ℃的NH3-TPD峰表明固体物质表面存在弱酸中心,而350~600 ℃区域的NH3-TPD峰则表明存在中强酸中心[7,10-11]。由此表明,MoFeOx/Al2O3和MoFeOx/ SiO2催化剂均呈弱酸性,其表面只存在弱酸中心。

从图4还可看出,相比于载体Al2O3和SiO2,MoFeOx/Al2O3和MoFeOx/SiO2的NH3-TPD脱附峰显著增强,表明其表面因Mo-Fe氧化物而形成更多的弱酸中心。但MoFeOx/SiO2的NH3-TPD峰的峰强度和峰面积明显高于MoFeOx/Al2O3的NH3-TPD峰,表明MoFeOx/SiO2表面具有更多的酸性中心位,载体SiO2与活性组分(MoO3-Fe2O3)之间存在强相互作用。

图4 Al2O3和SiO2负载MoFeOx催化剂的NH3-TPD曲线Fig.4 The NH3-TPD curves of the MoFeOx supported on Al2O3 and SiO2.

综合XRD,XPS,BET分析结果可知,MoFeOx/ SiO2具有发达的介孔结构和高的比表面积,促进了活性组分Mo和Fe的氧化物(MoO3和Fe2O3)在催化剂表面充分暴露,有效地提高了催化剂表面的酸中心位数量。而MoFeOx/Al2O3催化剂比表面积和孔隙率相对较低,活性组分Mo和Fe氧化物在孔道内部或载体表面堆叠,载体和活性组分之间的相互作用较弱,未能充分暴露酸中心。因此,根据NH3-TPD结果,MoFeOx/Al2O3和MoFeOx/SiO2催化剂表面酸中心数存在明显差异,可能影响对甘油的催化转化活性。

2.5 甘油制丙烯醇的催化性能评价

以35%(w)甘油水溶液为原料,WHSV = 1.86 h-1,N2流速为8 400 mL/(g·h),在340 ℃下反应2 h,收集并分析产物,结果如表3所示。从表3可知,对于MoFeOx/Al2O3的催化剂,甘油的转化率达到83.2%,丙烯醇选择性和收率仅为10.1%和8.4%,副产物丙烯醛、乙醛、丙酮醇和丙酮的选择性分别为11.7%,10.3%,6.3%,6.9%,未确定物质的选择性为46.7%。而在MoFeOx/SiO2的催化作用下,甘油的转化率提高到97.1%,丙烯醇选择性和收率分别提高到22.7%和21.7%,丙烯醛、乙醛、丙酮醇和丙酮的选择性分别为10.6%,10.8%,4.2%,5.6%,未确定物质降低到38.9%。MoFeOx/SiO2在甘油催化制取丙烯醇反应中展现出明显优于MoFeOx/Al2O3的催化活性和选择性。当以载体Al2O3和SiO2为催化剂时,甘油的转化率分别为7.9%和4.3%,产物中只有丙烯醛和羟基丙酮,并无丙烯醇的生成。

表3 MoFeOx/Al2O3和MoFeOx/SiO2催化剂上甘油的转化率及主要产物分布Table 3 Glycerol conversion and products distribution over the MoFeOx/Al2O3 and MoFeOx/SiO2 catalysts

根据表3结果可知,载体Al2O3和SiO2表面存在少量弱酸中心,极少量的甘油发生脱水而生成丙烯醛和羟基丙酮;MoO3-Fe2O3是甘油催化转化生成丙烯醇的活性中心,展现出多功能催化作用。根据XRD和XPS结果可知,MoFeOx/Al2O3和MoFeOx/SiO2催化剂表面均存在高分散的MoO3和 Fe2O3物种,为甘油多相催化制丙烯醇提供活性中心。然而,BET结果显示,MoFeOx/Al2O3孔隙率较低,比表面积相对较小,而MoFeOx/SiO2具有更发达的介孔结构和高的比表面积(462 m2/g),有效地促进了反应物的吸附以及产物的移动和扩散,同时提高了反应物与催化剂表面活性中心的接触概率。XPS和NH3-TPD结果证实,MoFeOx/SiO2催化剂中MoO3与Fe2O3之间、活性组分与载体之间存在强相互作用,使得催化剂表面酸强度和酸量明显高于MoFeOx/Al2O3,也间接证实MoFeOx/SiO2暴露更多的活性中心(MoO3-Fe2O3)。因此,相比于MoFeOx/Al2O3,MoFeOx/SiO2上甘油的转化率得到明显改善,丙烯醇的选择性和产物总碳平衡明显提高。

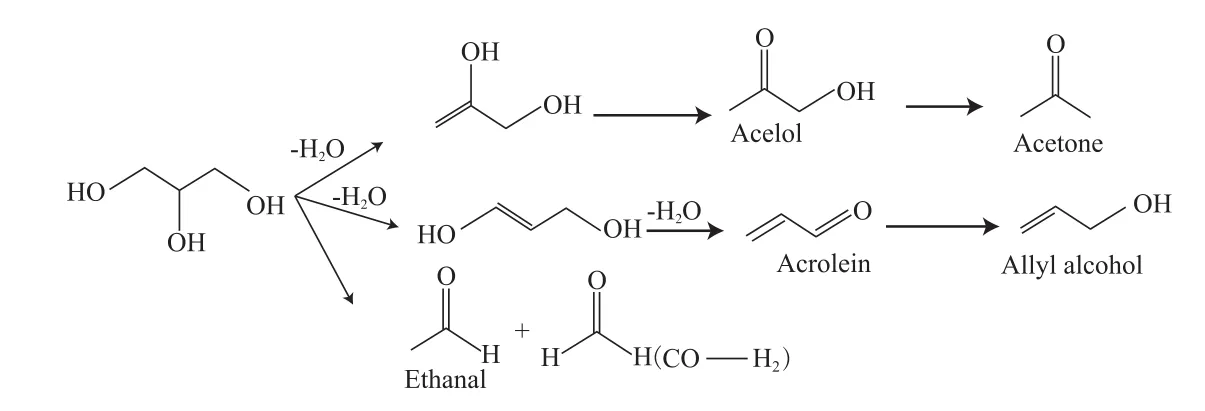

根据表3还可知,Mo-Fe氧化物催化作用下,产物中有乙醛(含量较高)、丙酮、丙醛、CO和CO2,表明甘油反应过程中发生C—C键的断裂。丙烯醇的生成过程中,甘油脱水生成丙烯醛,再与还原物质或H(甘油自身提供)进一步反应生成丙烯醇,丙烯醇生成的活性中心为非酸碱中心[8-11]。由此推断,甘油发生C—C键的断裂过程即产生H或者其他还原物质,MoO3-Fe2O3具有多功能催化作用,即弱酸性和氧化还原性,甘油转化生成丙烯醇可能的反应途径如图5所示。

图5 甘油转化的主要反应途径[8-11]Fig.5 The main reaction pathways of glycerol catalytic conversion[8-11].

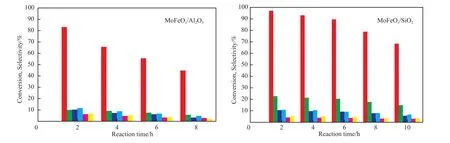

图6 为MoFeOx/Al2O3和MoFeOx/SiO2催化剂甘油转化率和主要反应产物选择性随反应时间变化的关系。根据图6可知,对于MoFeOx/Al2O3,随着反应的进行(2~8 h),甘油的转化率以及主要产物的选择性明显地逐渐下降;反应8h后甘油的转化率降低到45%左右,丙烯醇、丙烯醛、乙醛和丙酮醇等主要产物的选择性低于6%,即催化剂的催化活性逐渐降低。而对于MoFeOx/SiO2催化剂,在6 h内,甘油转化率维持在90%以上,丙烯醇的选择性维持在20%左右;反应进行到8 h后,甘油的转化率以及主要产物的选择性才开始明显降低;表明MoFeOx/SiO2稳定性得到明显改善。稳定性测试后的MoFeOx/Al2O3和MoFeOx/SiO2催化剂经原位再生(通入空气、500 ℃焙烧2 h),在相同条件下反应2 h,其甘油转化率和产物分布结果如表3所示。

图6 MoFeOx/Al2O3和MoFeOx/SiO2上甘油转化率和产物分布随反应时间的变化Fig.6 The glycerol conversion and products distribution as a function of time-on-stream over the MoFeOx/Al2O3 and MoFeOx/SiO2 catalysts.

从表3可知,经再生的MoFeOx/Al2O3和MoFeOx/SiO2催化剂,其甘油的转化率和丙烯醇等主要反应产物的选择性得到大幅度改善,尤其MoFeOx/SiO2上甘油转化率和主要产物选择性与新制催化剂非常接近。由此表明,MoFeOx/Al2O3和MoFeOx/SiO2催化活性的降低主要原因为产物丙烯醇、丙烯醛、乙醛、丙酮和羟基丙酮等分子(含有活泼的C==C、C==O双键以及羟基基团)发生聚合等反应生成大分子或积碳物质所致,这也是大量产物未能确定的主要原因。MoFeOx/SiO2催化剂因其具有发达规整的介孔结构、高的比表面积及表面含有大量的SiO2(酸中心极少),有效地改善了负载型Mo-Fe氧化催化剂对甘油催化转化制丙烯醇抗积碳能力,展现出明显优于MoFeOx/Al2O3的催化稳定性和再生性。

3 结论

1)采用浸渍法制备了具有介孔结构和高比表面积的MoFeOx/Al2O3和MoFeOx/SiO2催化剂。高比表面积的介孔Al2O3和SiO2均能有效促进MoO3-Fe2O3均匀分散于载体表面,形成无定形态,而具有高比表面积、发达规整介孔结构的SiO2比于低孔隙率的Al2O3更适宜为载体,更能促进MoO3和Fe2O3之间的相互作用,充分暴露活性中心。

2)以MoFeOx/Al2O3为催化剂,甘油转化率达83.2%,丙烯醇选择性和收率分别为10.1%和8.4%;且催化剂易积碳而失活;而以MoFeOx/SiO2为催化剂,甘油转化率达97.1%,丙烯醇收率和选择性分别提高到21.7%和22.7%,且展现出较高的稳定性和再生性。

[1] Nakagawa Y,Tomishige K,Heterogeneous catalysis of the glycerol hydrogenolysis[J].Catal Sci Technol,2011,1 (2):179-190.

[2] Zhou Chunhui,Beltramini J N,Fan Yongxian,et al. Chemoselective catalytic conversion of glycerol as a biorenewable source tovaluable commodity chemicals[J].Chem Soc Rev,2008,37(3):527-549.

[3] Tran N H,Kannangara G S K,Conversion of glycerol to hydrogen rich gas[J].Chem Soc Rev,2013,42 (24):9454-9479.

[4] Bagheri S,Julkapli N M,Yehye W A. Catalytic conversion of biodiesel derived raw glycerol to value added products[J]. Renew Sust Energ Rev,2015,41(41):113-127.

[5] Xiao Weiyin,Wang Fei,Xiao Guomin,Performance of hierarchical HZSM-5 zeolites prepared by NaOH treatments in the aromatization of glycerol[J].RSC Adv,2015,5 (78):63697-63704.

[6] NPCS board of consultants & engineer. Industrial alcohol technology handbook[M].New Delhi:Asia Pacific Business Press Inc. 2010:56-78.

[7] Sánchez G,Dlugogorski B Z,Kennedy E M. Zeolite-supported iron catalysts for allyl alcohol synthesis from glycerol[J]. Appl Catal,A,2016,509:130-142.

[8] Liu Yong,Tüysüz H,Jia C J,et al. From glycerol to allyl alcohol:Iron oxide catalyzed dehydrationand consecutive hydrogen transfer[J].Chem Commun,2010,46 (8):1238-1240.

[9] Konak A,Tag T,Nakamur A,et al. Conversion of glycerol into allyl alcohol over potassium-supportedzirconia-iron oxide catalyst[J].Appl Catal,B,2014,146(SI):267-273.

[10] Sánchez G,Friggieri J,Stockenhuber M,et al. Catalytic conversion of glycerol to allyl alcohol:Effect of a sacrificial reductant on the product yield[J].Catal Sci Technol,2014,4 (9):3090-3098.

[11] Sánchez G,Friggieri J,Stockenhuber M,et al. The effect of catalyst modification on the conversion of glycerol toallyl alcohol[J].Appl Catal,B,2014,152/153:117-128.

[12] Kleitz F,Choi S H,Ryoo R. Cubic Ia 3d large mesoporous silica:Synthesis and replication to platinum nanowires,carbon nanorods and carbon nanotubes[J].Chem Commun,2003,9(17):2136-2137.

[13] Athmane B,Ioana F,Bertrand D,et al. Mo/KIT-6,Fe/KIT-6 and Mo-Fe/KIT-6 as new types of heterogeneous catalystsfor the conversion of MCP[J].Microporous Mesoporous Mater,2012,155(83):131-142.

[14] Liu Zhiming,Su Hang,Chen Biaohua,et al. Activity enhancement of WO3modified Fe2O3catalyst for the selective catalytic reduction of NOxby NH3[J].Chem Eng J,2016,299:255-262.

[15] Sing K S W,Everett D H,Haul R A W,et al. Reporting physisorption data for gas/solid systemswith special reference to the determination of surface area and porosity[J].Pure Appl Chem,1985,57 (4):603-619.

[16] Zhou Guilin,Lan Hai,Gao Taotao,et al. Influence of Ce/Cu ratio on the performance of ordered mesoporous Ce Cu composite oxide catalysts[J].Chem Eng J,2014,246,53-63.

[17] Thavornprasert K,Capron M,Louise JD,et al. Highly productive iron molybdate mixed oxides and their relevant catalytic properties for direct synthesis of 1,1-dimethoxymethane from methanol[J].Appl Catal,B,2014,145(SI):126-135.

[18] Dias,A P S,Rozanov V V,Portela M F,New Mo-Fe-O silica supported catalysts for methanol to formaldehyde oxidation[J].Appl Catal,A,2008,345(2):185-194.

(编辑 平春霞)

Mesoporous Al2O3and SiO2supported MoO3-Fe2O3catalysts for glycerol conversion into allyl alcohol

Lan Hai1,2,Xiao Xi1,2,Yuan Shanliang1,2,Zhang Biao1,Jiang Yi1

(1. Chengdu Institute of Organic Chemistry,Chinese Academy of Science,Chengdu Sichuan 610041,China;2. University of Chinese Academy of Science,Beijing 100049,China)

The MoFeOx/Al2O3and MoFeOx/SiO2were prepared by wet impregnation methods using commercial Al2O3and prepared SiO2as supports. The supported catalysts were characterized by XRD,BET,XPS and NH3-TPD,and investigated by gas glycerol catalytic conversion into allyl alcohol. The results show that the MoO3and Fe2O3species exist on Al2O3and SiO2in amorphous state,which shows weak acid property. The developed mesoporous SiO2with high specific surface area and supported Mo-Fe oxides is exposing more surface reactive sites with interaction between MoO3and Fe2O3. The glycerol catalytic conversion over MoFeOx/Al2O3was 83.2 %,with the allyl alcohol yield and selectivity of 8.4% and 10.1%,respectively,but decrease badly because of coke produced. However,for the MoFeOx/SiO2,the catalytic conversion of gas glycerol reached 97.1 %,with the yield and selectivity of allyl alcohol improved to 21.1% and 22.7%,respectively,showing better stability and reproduction ability than the MoFeOx/Al2O3.

Fe-Mo oxide catalysts;mesoporous SiO2;glycerol;allyl alcohol

1000-8144(2017)07-0850-07

TQ 32.4

A

10.3969/j.issn.1000-8144.2017.07.003

2016-12-23;[修改稿日期]2017-04-09。

兰海(1988—),男,重庆市人,博士,电话 13258292176,电邮 LH602388274@126.com。联系人:蒋毅,电话 028-85229757,电邮 yjiang@cioc.ac.cn。