重油催化裂化14集总动力学模型研究

2017-08-12,,,

, , ,

(中石化炼化工程(集团)股份有限公司 洛阳技术研发中心,河南 洛阳 471003)

重油催化裂化14集总动力学模型研究

孙世源,孟凡东,闫鸿飞,张亚西

(中石化炼化工程(集团)股份有限公司 洛阳技术研发中心,河南 洛阳 471003)

在中试试验的基础上,基于催化裂化反应机理,建立了14集总反应动力学模型,模型中特别考虑了选择性失活的影响。该14个集总为:原料饱和分(Rs)、芳香分(Ra)、胶质及沥青质(Rrb)、柴油链烷烃(Pd)、柴油环烷烃及烯烃(Nd)、柴油芳烃(Ad)、汽油链烷烃(Pg)、汽油环烷烃(Ng)、汽油烯烃(Og)、汽油芳烃(Ag)、丙烯(Pl)、其它液化气(El)、干气(Gas)、焦炭(Ck)。以四阶龙格库塔法和双群协作粒子群优化算法相结合的方式求取了动力学模型参数。统计检验结果表明,所建模型预测结果良好地吻合试验数据,具有较高的模拟精度。

催化裂化 ; 动力学模型 ; 粒子群算法

Keywords:catalytic cracking ; kinetic model ; particle swarm optimization

0 前言

催化裂化由于其原料加工范围广、适应性强、产品价值高、操作条件相对缓和等优点而成为重油轻质化的重要手段,尤其在我国的炼油工艺中占有举足轻重的地位。近年来,随着原油重质、劣质化趋势的不断加剧,市场对清洁燃料的需求更加旺盛,催化裂化承受的压力也在不断加大。对催化裂化的反应体系进行过程模拟研究,优化催化裂化装置操作模式和操作条件,对于实现多产清洁燃料、优化产品结构,具有重要的经济效益和社会效益。

催化裂化反应体系复杂,所涉及的反应种类繁多,且多为平行—顺序反应,各反应间偶联性很强。直到20世纪60年代集总动力学模型的提出,才使得催化裂化反应动力学研究有了突破性进展[1]。发展至今,国内外已开发有3集总、6集总、10集总、11集总、13集总等催化裂化动力学模型[2-6]。此外催化裂化动力学研究中的参数估计,文献中多采用变尺度法,这对于催化裂化复杂反应体系来说势必会降低估值收敛速度,且对初值有比较高的要求,因而尝试新的优化估计算法有重要意义[7-9]。选用仍较少应用于动力学研究的粒子群优化算法进行催化裂化动力学参数估值,原因在于粒子群算法参数少,收敛速度快,同时有很强鲁棒性的参数寻优特点。

本文从催化裂化反应机理出发,采用集总理论,以中试试验数据为模型基础,结合工业分析手段及建模需求,将产品进行集总细分,同时合理简化反应网络,建立了14集总催化裂化反应动力学模型,动力学模型参数估计过程采用了双群协作粒子群优化算法[10]。

1 中试试验原料油及试验方法

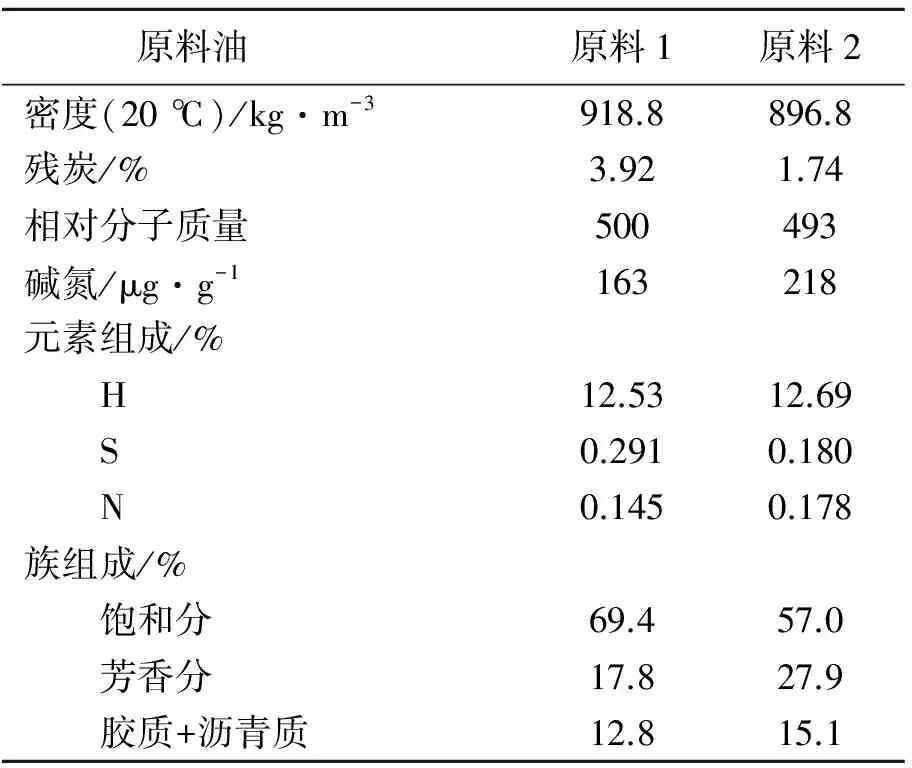

对1号原料油、2号原料油进行了中试试验,便于验证模型对不同原料油的适应性,其性质见表1。

表1 原料油性质

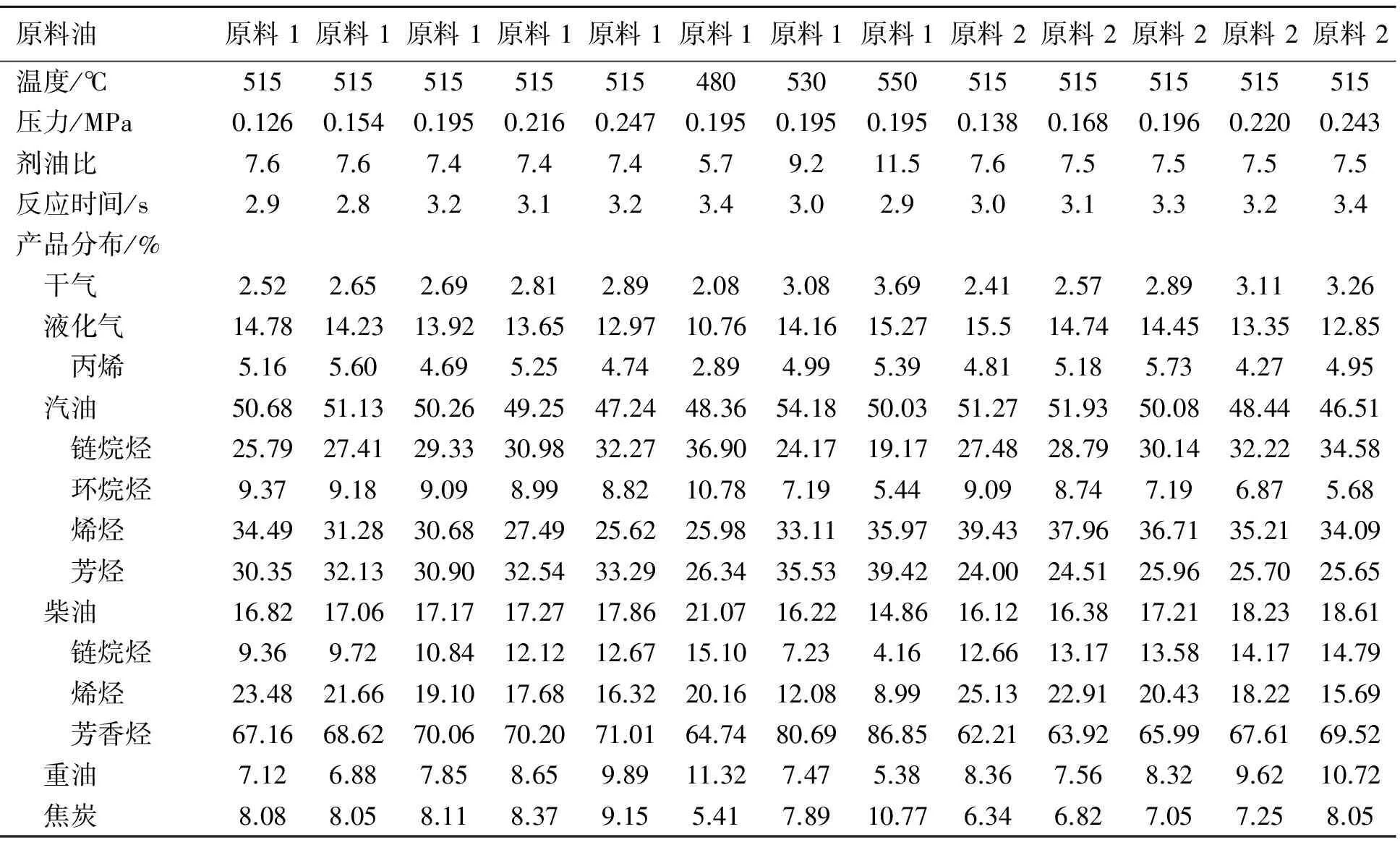

催化裂化试验是在提升管催化裂化中试试验装置上进行的,该装置为两器高低并列式,常规进料量为1.5 kg/h,催化剂藏量为10 kg。产品分布及工艺操作参数如表2所示。

2 动力学模型及参数估计

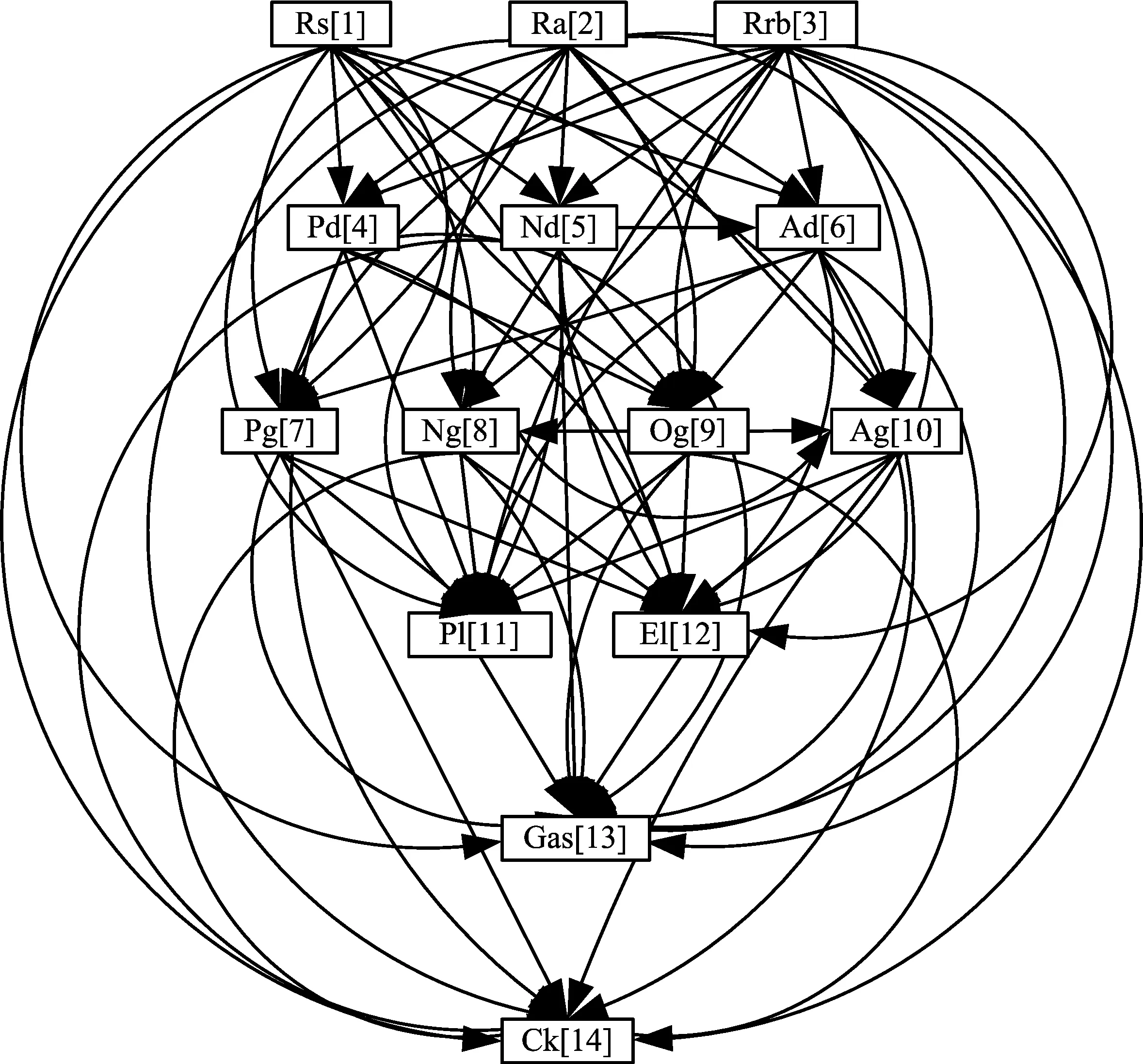

本模型把原料油按四组分划分为饱和分、芳香分、胶质+沥青质(沥青质反应特性与胶质相近,并且沥青质含量较低,故把两者合为一个集总)3个集总,既避免了使用繁琐的分析方法,又比较切合工业实际应用的需要;把汽油划分为链烷烃、环烷烃、烯烃和芳烃4个集总,柴油划分为链烷烃、环烷烃和芳烃4个集总。液化气中丙烯是重要的化工原料,其产率是希望获取的指标,故本模型中将其划分为丙烯和其它LPG2个集总。综合上面的分析,本模型的原料和产品共划分为原料饱和分(Rs)、原料芳香分(Ra)、原料胶质+沥青质(Rrb)、柴油链烷烃(Pd)、柴油环烷烃(Nd)、柴油芳烃(Ad)、汽油链烷烃(Pg)、汽油环烷烃(Ng)、汽油烯烃(Og)、汽油芳烃(Ag)、丙烯(Pl)、其它液化气(El)、干气(Gas)和焦炭(Ck)14个集总。

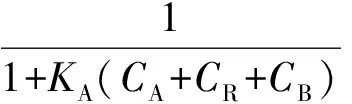

为了合理简化动力学模型,依据集总理论和催化裂化反应机理,对模型作出以下几点假设:①假设催化反应过程均为表面反应控制,反应网络中各反应均为一级不可逆反应;②在链烷烃、环烷烃和芳烃等集总之间互不相互作用;③液化气不会进一步缩合生焦;④由于原料中氮、重芳烃含量较高,故需要考虑碱氮中毒、重芳烃吸附,同时还要考虑到催化剂的时变失活等因素;⑤反应器内气体流动状态为理想活塞流,质点内扩散忽略不计。根据以上5条基本假定,可作出催化裂化14集总反应网络,由于反应网络包含了74个反应,其具体反应如图1所示。

表2 产品分布及操作条件

图1 催化裂化14集总反应动力学模型的反应网络

对于提升管反应器,由于油气流量高,通过时间短,可以忽略返混,因此可将提升管反应器假设为理想活塞流反应器。对等温、气相、活塞流反应器,质点内扩散可以忽略不计。

连续性方程:

(1)

反应速率方程:

开始时语言学家们把错误分析的过程分为三个不同阶段:错误收集、错误描述以及对的错误解释。后来Susan Gass和Larry Selinker将错误分析的过程细分为六个,即收集资料、识别错误、错误分类、错误量化、错误原因分析和错误修改[6]。依据这种研究方法,笔者批改、分析了本院2015级英语专业学生汉译英作业,收集他们的作业中有代表性的错误,将译文中的错误进行整理、归类。具体研究步骤如下:

(2)

可推导出模型基本方程:

(3)

动力学模型的求解包含参数估值和微分方程组求解两个部分。建立本模型的操作平台为Visual Studio软件,使用Fortran语言进行编译,使用双群协作粒子群算法进行参数估值,用定步长的四阶龙格—库塔法求解常微分方程组[10]。动力学模型参数估值需要最小化一个目标函数Φ,Φ是试验值和拟合值的误差平方和:

(4)

其中nexp是试验的次数;ncexp是组分数。权重因子wj如下式所示:

(5)

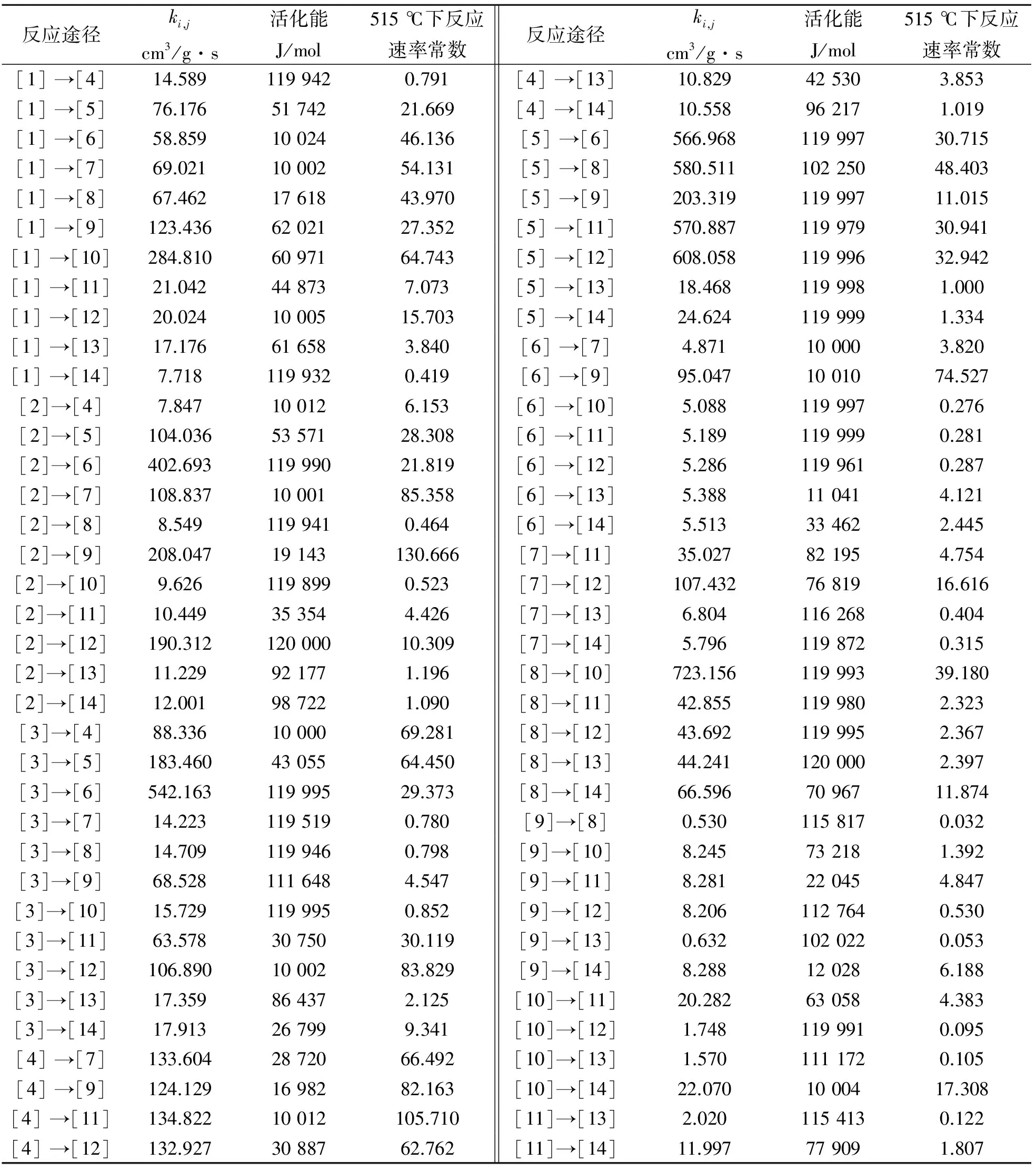

表3 动力学参数值

分析表3中各反应的活化能数据,可以得出如下结论:原料油饱和分裂化生成低分子产物的反应活化能普遍要比芳香分和胶质+沥青质裂化生成低分子产物的活化能低,说明反应容易进行,也说明在催化裂化过程中,饱和分是易裂化的组分,催化裂化进料中的饱和分比例越高,裂化性能越好,越适合作为催化裂化原料。同时,升高温度更有利于芳香分和胶质+沥青质的裂化反应,对于芳香分和胶质+沥青质含量高的原料应采用较高的反应温度。

在原料饱和分参与的各反应中,其裂化生成汽油和柴油的活化能较小,生成液化气、干气和焦炭的反应活化能较大,升高温度会明显增加生成液化气、干气和焦炭的的反应速率,反应温度过高会使气体量和生焦量增加,因此催化裂化反应不能在过高温度下进行。原料芳香分参与反应的活化能与原料饱和分参与反应的活化能特点相似。在原料胶质+沥青质参与的反应中,其生成液化气和焦炭的活化能较小,生成其它组分的活化能较大,说明其生成液化气和焦炭最容易。对于生成焦炭而言,胶质+沥青质最容易,芳香分次之,饱和分最不容易。这些特点符合原料油四组分在催化裂化过程中的反应规律。

对于柴油组分,柴油链烷烃和芳香烃裂化生成低分子产物的反应活化能普遍要比环烷烃裂化生成低分子产物的活化能低,说明反应容易进行。对于柴油生成汽油的反应,柴油中的链烷烃最易进一步裂解生成汽油,芳烃次之,环烷烃最难。对于柴油生成液化气的反应,链烷烃较容易、环烷烃和芳香烃较难。对于柴油生成干气和焦炭的反应,芳香烃最容易、链烷烃次之、环烷烃最难。

对于汽油组分,其活化能由小到大的顺序为:烯烃、芳香烃、链烷烃、环烷烃。就汽油进一步裂化生成液化气的活化能来看,烯烃最易,其它三组分较难。就汽油生成干气的活化能来看,其生成干气的活化能较大,说明反应较难进行。对于汽油生成焦炭的反应,烯烃和芳烃较易,环烷烃次之,链烷烃最难。

液化气裂化生成干气的反应活化能较大,说明液化气在催化裂化条件下相对稳定,较难进一步反应生成干气。

从平均值看,原料油、柴油和汽油三组分中,汽油裂化反应的活化能最大,说明在催化裂化反应过程中,汽油是最难裂化的组分。

反应速率常数的大小反映了该反应进行的快慢。分析表3中各反应速率常数,可以得出如下结论:对于反应物的反应速率,原料>柴油>汽油>液化气。

对于原料三组分,其反应速率常数比较接近。对于饱和分,其裂化生成汽油最快,柴油次之,生成焦炭最慢。对于芳香分,其反应特点与饱和分相似。对于胶质+沥青质,其裂化生成液化气和柴油较快,生成汽油和干气较慢。从转化为同一产品看,就生成柴油而言,胶质+沥青质最快,饱和分次之,芳香分最慢。就生成汽油而言,芳香分最快,胶质+沥青质最慢。就生成液化气而言,胶质+沥青质最快,饱和烃和芳香烃较慢。就生成焦炭而言,胶质+沥青质最快,饱和烃最慢。

对于柴油组分,链烷烃裂化的反应速率常数比环烷烃和芳香烃大,说明在柴油组分中,链烷烃对汽油、液化气、干气和焦炭等产物的获取贡献最大。对于链烷烃,其裂化生成汽油和液化气较快,生成干气和焦炭较慢。环烷烃和链烷烃具有相似的特点。对于芳香烃,其生成汽油较快,生成液化气、干气和焦炭较慢。从转化为同一产品看,就生成汽油而言,链烷烃最快,环烷烃最慢。就生成液化气而言,链烷烃最快,芳香烃最慢。就生成焦炭而言,芳香烃最快,链烷烃最慢。

对于汽油组分,其反应速率常数都较小。从转化为同一产物看,就生成液化气而言,链烷烃和烯烃较快,环烷烃和芳香烃较慢。就生成焦炭而言,芳香烃最快,链烷烃最慢。

液化气组分裂化的反应速率常数较小,说明液化气裂化反应速率较慢,不是催化裂化过程中的主要反应。

(6)

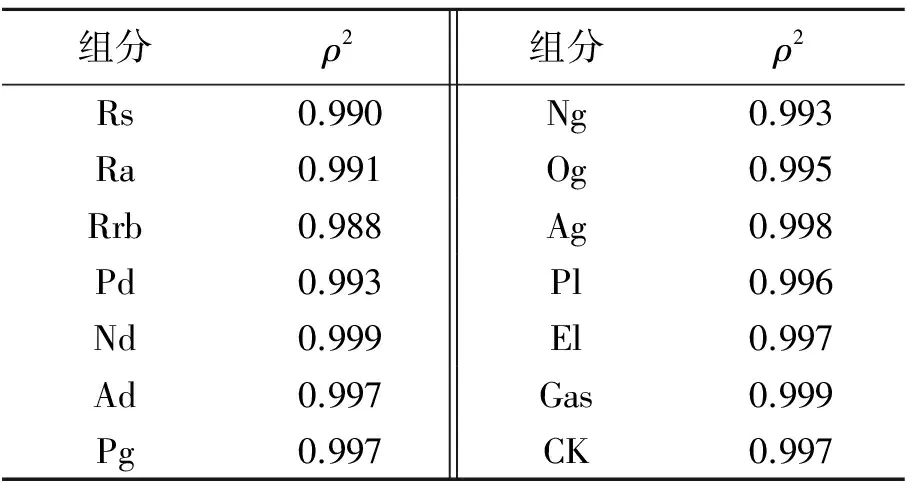

决定性指标如表4所示。

表4 统计结果表

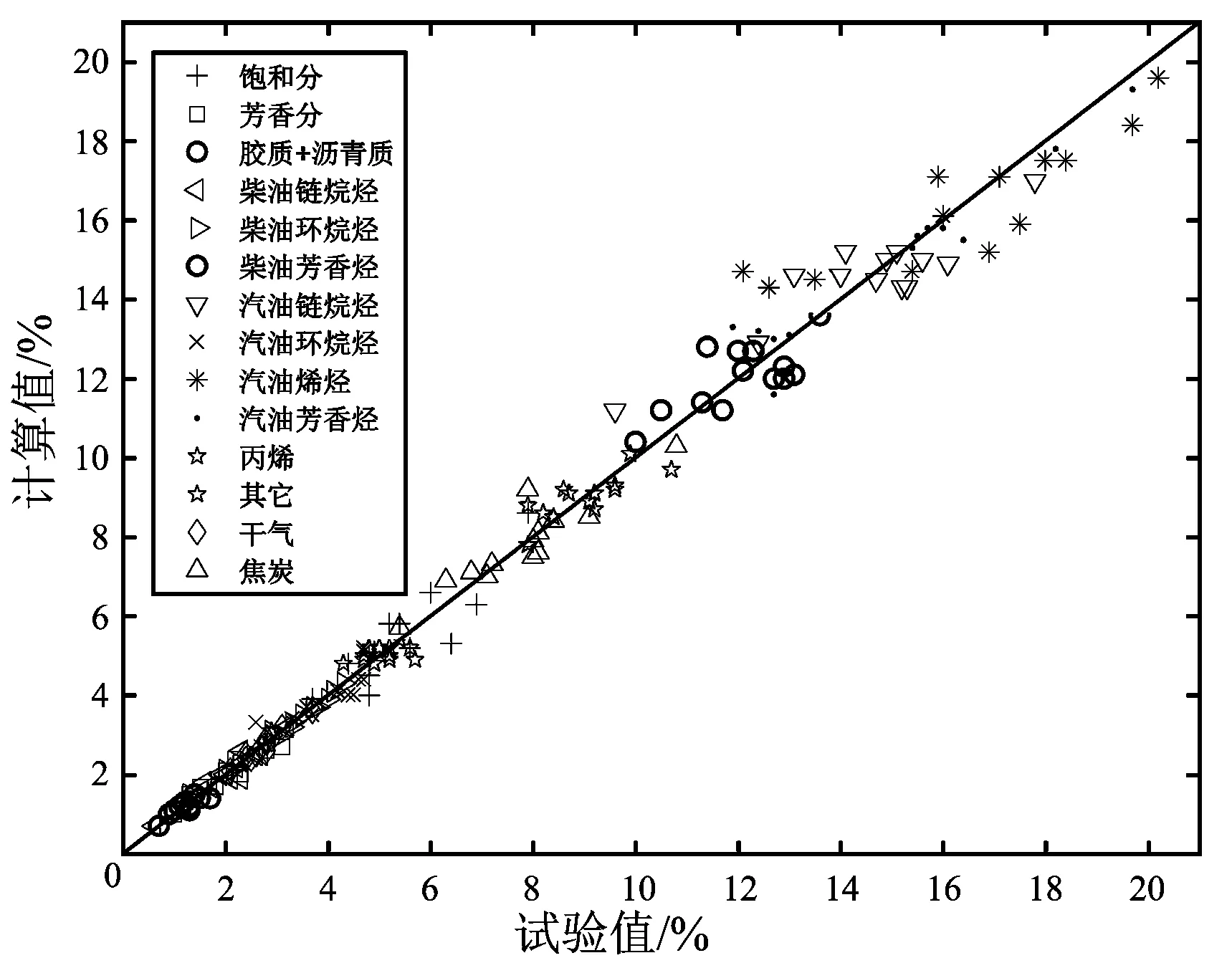

试验结果和模型计算值的对比如图2所示。

图2 催化裂化动力学模型试验结果和计算值的比较

图2中各分图分别为原料油饱和分、原料油芳香分、原料油胶质+沥青质、柴油链烷烃、柴油环烷烃、柴油芳烃、汽油链烷烃、汽油环烷烃、汽油烯烃、汽油芳烃、丙烯、其它LPG、干气和焦炭等14组分的试验结果与模型计算值的对比。其中X轴表示试验结果,Y轴表示计算值。从图2中可以看出,所有点都分布在对角线周围,说明模型的适应度较好,模拟结果较为理想。

因此,本文所建的催化裂化动力学模型无论从局部还是从总体上看都是高度显著和可信的。

3 结论

①基于中试试验数据,根据催化裂化反应机理,建立了14集总反应动力学模型,本模型特别考虑了选择性失活的影响。本模型对原料油及产品采用族组成来划分,并将产品进行细分,使得模型不仅可以预测主要产品分布,而且可以预测主要产品性质和组成。②采用四阶龙格库塔法和双群协作粒子群优化算法相结合的方式搜索、确定了动力学模型参数。不同原料性质、不同操作工况下的主要产品的模型预测值和试验值间的相对误差均小于5%,同时统计检验结果表明,模型是适宜和可靠的,粒子群优化算法应用于催化裂化动力学参数估计是可行的。③所建立的模型预测能力良好,可为催化裂化装置操作模式及操作条件的优化提供依据和指导。

[1] Rutherford A.Prolegomena to the rational analysis of systems of chemical reactions[J].Archive for Rational Mechanics and Analysis,1965,19(2):81-99.

[2] VW Weekman Jr.Model of catalytic cracking conversion in fixed,moving,and fluid-bed reactors[J].Industrial & Engineering Chemistry Process Design and Development,1968,7(1):90-95.

[3] Takatsuka T,Sato S,Morimoto Y,et al.A reaction model for fluidized-bed catalytic cracking of residual oil[J].Int.Chem.Eng,1987,27(1):107-116.

[4] Robert C E,Xuan Li,James B R.Modeling and optimization of a model IV fluidized catalytic cracking unit[J].AIChE Journal,1998,44(9):2068-2079.

[5] 翁惠新,欧阳福生.重油催化裂化反应集总动力学模型 (Ⅰ) 模型的建立[J].化工学报,1995,46(6):662-668.

[6] 邓先梁,沙颖逊.渣油催化裂化反应动力学模型的研究[J].石油炼制与化工,1994,25(9):35-39.

[7] 光 渝.Visual C++常用数值算法集[M]. 北京: 科学出版社,2002.

[8] 吴飞跃,翁惠新,罗世贤. FDFCC工艺中重油提升管催化裂化反应动力学模型[J].石油学报(石油加工),2008,24(5):540-547.

[9] 江洪波,钟贵江,宁 汇,等.重油催化裂化MIP工艺集总动力学模型[J].石油学报(石油加工),2010,26(6):901-909.

[10] Shiyuan Sun,Jianwei Li.A two-swarm cooperative particle swarms optimization[J].Swarm and Evolutionary Computation,2014,15:1-18.

合肥研究院研制出高效去除土壤中有机污染物的新方法

近期,中国科学院合肥物质科学研究院技术生物与农业工程研究所研究员吴正岩课题组制备出一种复合纳米材料,可高效抓取并去除土壤中多环芳烃。该工作为修复有机物污染土壤提供一种新思路,具有较好的应用前景。

多环芳烃是一类在环境中普遍存在的持久性有毒有机污染物,具有致癌、致畸、致突变、难降解和生物累积性,严重威胁生态环境和人体健康。现有多环芳烃的治理主要集中在水体中,因分离困难,土壤中多环芳烃的去除至今仍缺乏有效手段,成为当今环境领域亟待突破的关键技术瓶颈。因此,迫切需要发展一种高效去除土壤中多环芳烃的方法。

课题组以陶粒为载体,利用氯化铁和葡萄糖等制备出一种磁性花瓣状碳—陶粒复合纳米材料,可高效抓取土壤中典型多环芳烃—蒽甲醇,并通过自主研发的磁分离系统实现对蒽甲醇的分离回收。该技术成本低、效率高、环境友好,具有较显著的应用前景。

Researchon14LumpingKineticModelofHeavyOilCatalyticCracking

SUNShiyuan,MENGFandong,YANHongfei,ZHANGYaxi

(Sinopec Engineering(Group)Company , Luoyang R&D Center of Technology , Luoyang 471003, China) (Sinopec Engineering(Group)Company , Luoyang R&D Center of Technology , Luoyang 471003, China)

Based on the pilot tests and reaction mechanism of catalytic cracking,the 14 lumped kinetic model is developed,which the selective deactivation is especially considered.The 14 lumps includes saturates (Rs),aromatics (Ra),resin and bitumen (Rrb),diesel paraffins (Pd),diesel naphthenic hydrocarbons and olefins (Nd),diesel aromatics (Ad),gasoline paraffins (Pg),gasoline naphthenic hydrocarbons (Ng),gasoline olefins (Og),gasoline aromatics (Ag),propylene (Pl),else of LPG (El),dry gas (Gas),coke (Ck).By means of fourth-order Runge-Kutta integral method and two-swarm cooperative particle swarms optimization method,the kinetic model parameters are estimated respectively.Statistical test results show that kinetic model established not only agree well with experimental results,but also have high simulation precision.

2017-04-12

孙世源(1987-),男,工程师,博士,从事催化裂化技术研究工作,电话:15538588885,E-mail:sunsy.lpec@sinopec.com。

TE624.41

:A

:1003-3467(2017)07-0029-06