连续流微通道反应合成2,2-二氟乙醇

2017-08-12,,,,

, , , ,

(多氟多化工股份有限公司,河南 焦作 454006)

连续流微通道反应合成2,2-二氟乙醇

张照坡,于洋,杨明霞,李鹏,辛婉婉

(多氟多化工股份有限公司,河南 焦作 454006)

设计了一种以乙醇和氢氟酸为原料,采取连续流微通道反应器,取代得到主要产物2,2-二氟乙醇的新工艺。并根据该反应特征,设计单因素试验。考察了原料物质的量比、反应温度、停留时间对该反应的影响,优化得到最佳工艺条件,2,2-二氟乙醇收率达到93.8%。与传统塔式反应工艺相比,连续流微通道反应工艺提高了2,2-二氟乙醇的收率,缩短了反应时间,更加环保。

2,2-二氟乙醇 ; 连续流微通道反应器

Keywords:2,2-difluoroethanol ; continuous flow microchannel reactor

二氟乙醇是一种重要的脂肪族含氟有机合成中间体,可以参与多种有机合成反应中,广泛用于生产杀虫剂和除草剂等。目前二氟乙醇可以用以下方法制得:①金属氢化物还原法;②液相催化加氢还原法;③气相催化加氢还原法;④碱催化酯交换法[1-5]。

第①种合成方法中以二氟乙酸或者二氟乙酸乙酯为原料,硼氢化钠等作为还原剂;缺点是还原剂价格昂贵、产物分离困难、环境不友好等,不符合现代化化工要求。第②、③种合成方法需要高压反应设备,生产条件苛刻,缺点是有很大的安全隐患。第④中合成方法反应步骤多、时间长,导致总收率较低。在微通道反应器中,分子间扩散距离短,微通道的比表面积大,尺寸的微型化强化了设备的传热、传质过程,无放大效应,所以微通道反应器代替传统的反应釜生产2,2-二氟乙醇,可以克服传统工艺中的缺点,具有重大意义[6]。本文以乙醇和氢氟酸为原料,三氟化铝为催化剂,优化了反应条件,并且获得了良好的效果。

1 实验

乙醇为溶剂和原料、三氟化铝为催化剂的条件下与氟化氢发生取代反应,产物为二氟乙醇和氢气。

1.1实验仪器和试剂

实验仪器:高通量微通道反应器,康宁陶瓷材料(上海)有限公司;电池隔膜泵,普罗名特;GC-7890A型气相色谱仪,安捷伦。实验试剂:乙醇,分析纯;HF,多氟多自产;三氟化铝,分析纯。

1.2实验步骤

①根据实验要求连接微通道反应器的液路进料系统、配背压阀的产品收集槽、换热介质为导热油。②原料罐1配置乙醇和三氟化铝,原料罐2储存氢氟酸,设定各计量泵3、4的流量控制改变物质的量比,将物料分别打入各直通道预热模块中,控制反应温度、反应压力及反应停留时间,反应产物以高分散相连续流状态流出反应器。③经微通道反应器出口得到的反应液,即为产品粗品,然后通过精馏即可得到2,2-二氟乙醇的纯品。

2 结果与讨论

为了确定在连续流微通道中合成2,2-二氟乙醇的最佳工艺条件,分别考察了不同物质的量比、不同反应温度、不同停留时间、催化剂三氟化铝的用量等因素对实验的影响。

2.1不同物质的量比对反应的影响

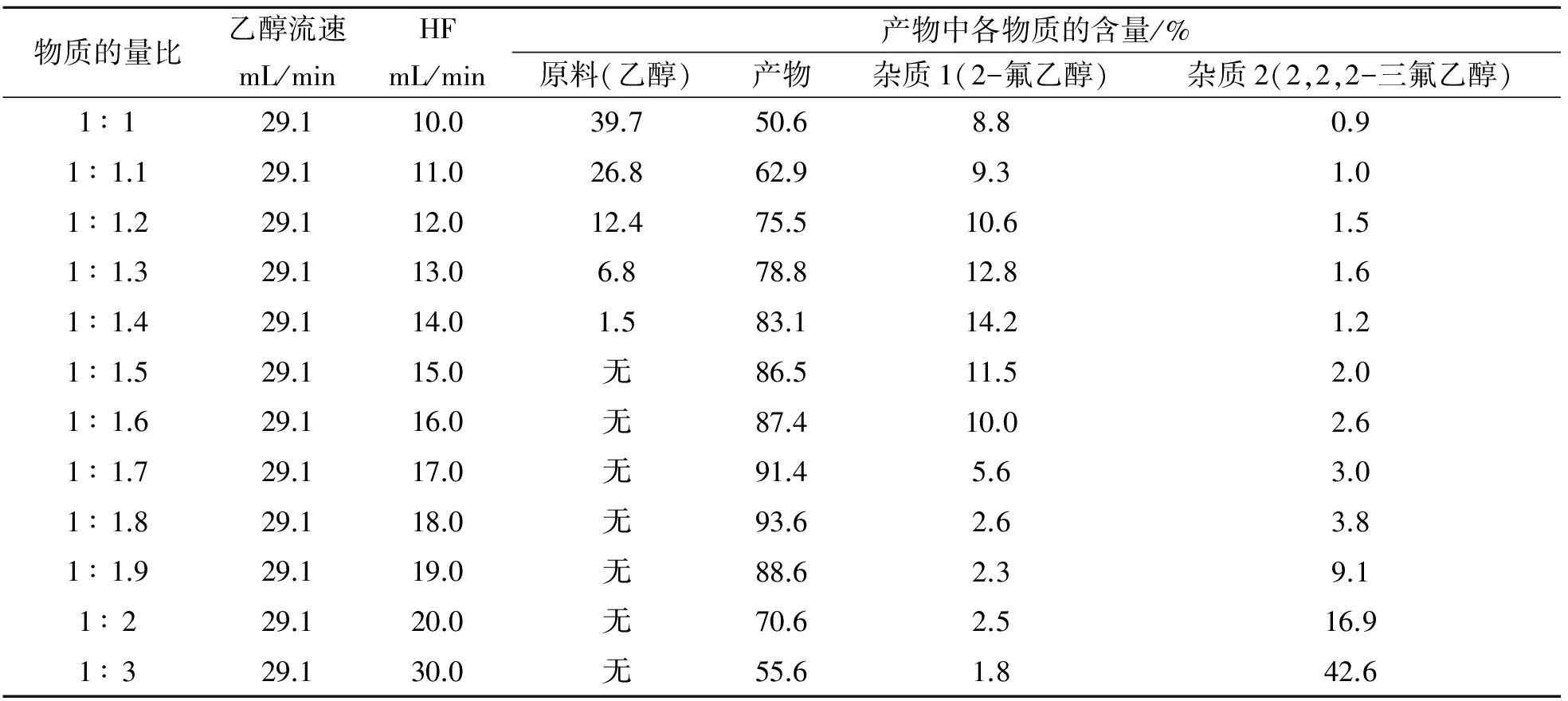

实验考察了在微通道反应器中,反应温度为-10 ℃,催化剂三氟化铝的用量为乙醇质量的2%,在微通道中停留时间为60 s时,不同物质的量比对产物的量的影响。实验结果如表1所示。

表1 不同物质的量比对生成产物的影响

由表1可知,当乙醇和氢氟酸物质的量比为1∶8时,反应生成2,2-二氟乙醇的量最多,原料反应完全,杂质最少。因此,反应的最佳物质的量比定为n(乙醇)∶n(氢氟酸)=1∶8。

2.2不同反应温度对反应的影响

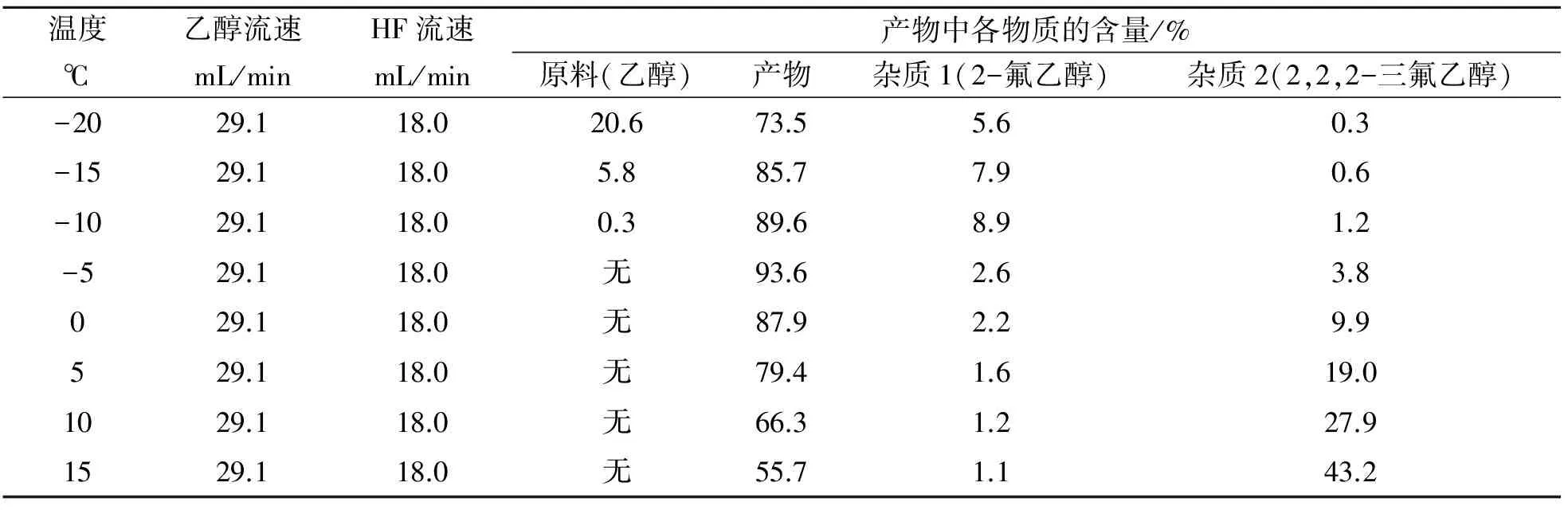

本实验考察了在微通道反应器中,不同反应温度对得到硝化产物的量的影响。乙醇和氢氟酸物质的量比=1∶8,催化剂三氟化铝的用量为乙醇质量的2%,在微通道反应器中的停留时间为60 s。实验结果如表2所示。

表2 不同反应温度对产物的影响

由表2可知,当反应温度为-5 ℃时,反应生成2,2-二氟乙醇的量最多。因此,反应的最佳温度为-5 ℃。

2.3不同停留时间对反应的影响

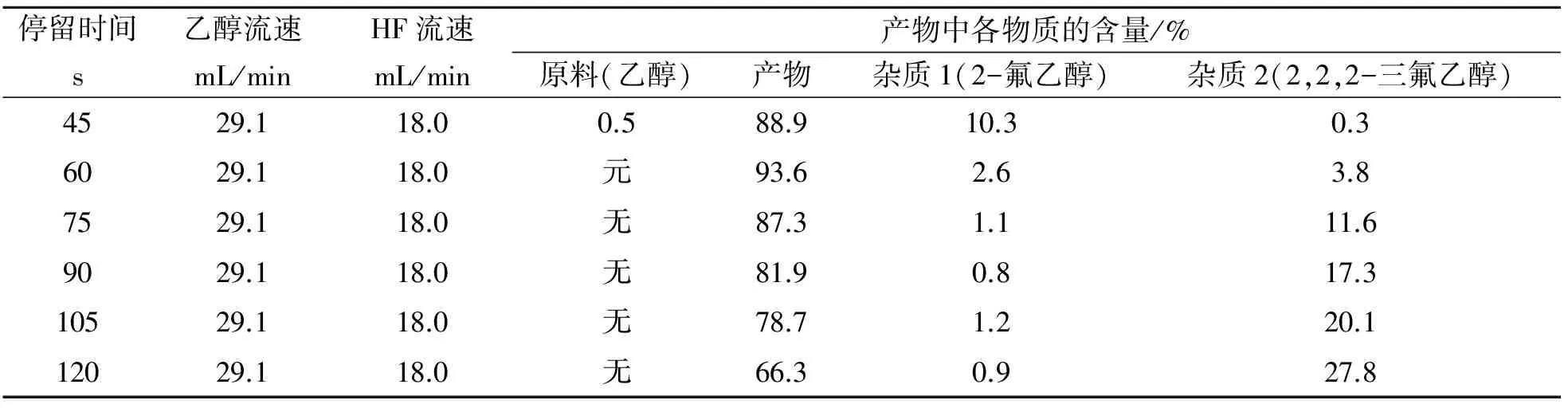

本实验考察了在微通道反应器中,不同停留时间对产物产率的影响。乙醇和氢氟酸物质的量比为1∶8,反应温度为-5 ℃,催化剂三氟化铝的用量为乙醇质量的2%。实验结果如表3所示。

表3 不同停留时间对生成产物的影响

由表3可知,当停留时间设置为60 s时,反应生成2,2-二氟乙醇的量最多。因此,反应的最佳停留时间为60 s。

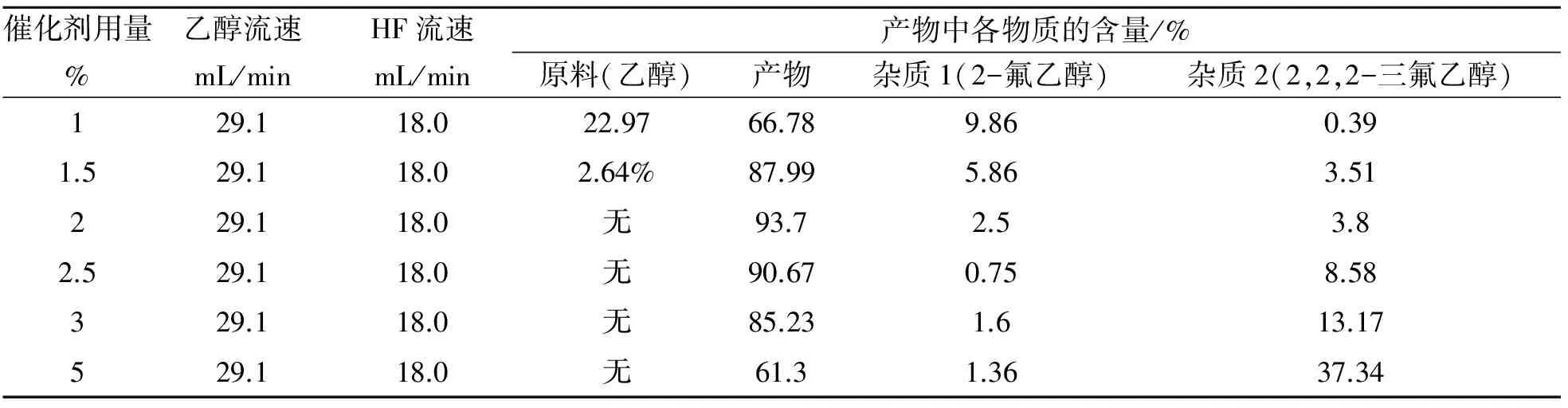

2.4催化剂三氟化铝的用量对反应的影响

本实验考察了在微通道反应器中,催化剂三氟化铝的用量(乙醇质量的百分比当量)对产物产率的影响。乙醇和氢氟酸物质的量比为1∶8,反应温度为-5 ℃,在微通道中的停留时间为60 s。

实验结果如表4所示。

由表4可知,当催化剂三氟化铝的用量为乙醇质量的2%时,反应生成2,2-二氟乙醇的量最多。因此,反应中催化剂三氟化铝的用量为乙醇质量的2%。

表4 催化剂三氟化铝的用量对生成产物的影响

2.5优化参数后验证实验

本实验考察了在微通道反应器中,用已优化的实验参数进行验证实验。反应参数为乙醇和氢氟酸的物质的量比为1∶8,催化剂三氟化铝的用量为乙醇质量的2%,反应温度为-5 ℃,反应停留时间为60 s。

实验结果如表5所示。

表5 优化参数验证实验

由表5可知,当反应参数为乙醇和氢氟酸的物质的量比为1∶8,催化剂三氟化铝的用量为乙醇质量的2%,反应温度为-5 ℃,反应停留时间为60 s时,所得到的实验结果为最佳。

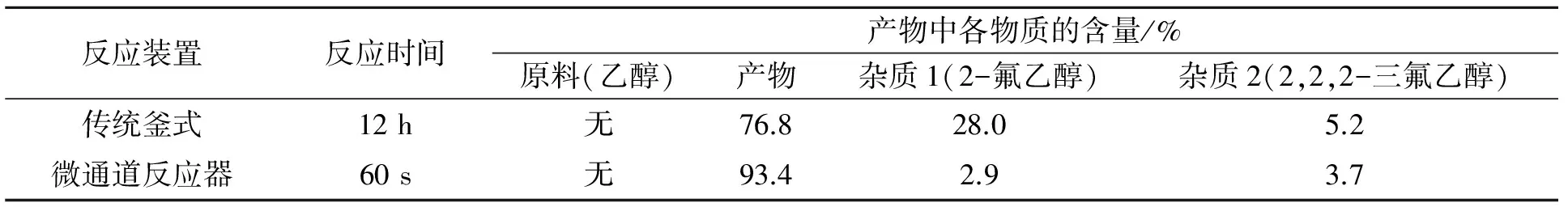

2.6传统釜式装置对反应的影响

本实验考察了在相同的反应条件下,不同的反应装置中所得到产物的量的影响。乙醇和氢氟酸物质的量比为1∶8,催化剂三氟化铝的用量为乙醇质量的2%,反应温度为-5 ℃,釜式反应以原料消失为反应终点。实验结果如表6所示。

表6 不同反应装置对生成产物的影响

由表6可知,传统釜式反应不仅耗时长,反应所得到的产物纯度也较低,而且在反应中的氢氟酸挥发,会对人体造成伤害,也对设备造成腐蚀。

3 结论

通过实验,可以得出以乙醇和氢氟酸为原料进行反应,当乙醇和氢氟酸的物质的量比为1∶8,催化剂三氟化铝的用量为乙醇质量的2%,反应温度为-5 ℃,反应停留时间为60 s时,产物纯度最高,为93.8%。用微通道反应器进行反应比原有的传统工艺耗时短,得到的产物纯度高、杂质含量少。在生产过程中,由于传统釜式自身存在的一些缺陷使得人工操作不便,且在反应过程中挥发的HF会对身体造成危害,而用微通道反应器在反应过程中操作简便,更加环保。因此该方法是一条可行的工业化路线。

[1] 朱玉梅,刘兰香,杨元法,等.NaBH4还原二氟乙酸乙酯合成二氟乙醇的研究[J].广州化学,2012,37(2):12-15.

[2] Morimoto T,Morikawa S.Production of fluorinated alcohol:JP,61268639A[P].1986-11-28.

[3] Olivier B,Karol L,Veronique M.Process for the manufacure of fluorinated alcohois:WO,2007093567A1[P].2007-02-12.

[4] Zheng S Z,Cao X Y,Zhou Q,et al.Gas phase hydrogenolysis of methyl difluoroacetate to 1,1-difluoroethanol over Ru/C catalysts[J].J Fluorine Che,2013,145:132-135.

[5] Wolfgang W,Fevere D T H C L,Veronique M,et al.Process for the preparation offluorine containing organic compound:WO,2009040367A1[P].2008-09-24.

[6] Roberge D M.Microreactor technology:arevolution for the fine chemical and pharmaceutical industry[J].Chem Eng Technology,2005,28(3):318-323.

2,2-DifluoroethanolReactedbyContinuousFlowMicrochannelReactor

ZHANGZhaopo,YUYang,YANGMingxia,LIPeng,XINWanwan

(Do-fluoride Chemicals Co.Ltd , Jiaozuo 454006 , China)

A new process is designed for preparation of 2,2-difluoroethanol by continuous flow microchannel reactor,ethanol and hydrofluoric acid are used as raw material and replaced.And according to response characteristics,the influences of different factors including molar radio reactants,reaction temperature,residence time is investigated based on single factor tests.The optimal reaction conditions are obtained,the yield of 2,2-difluoroethanol can reach 93.8%.Compared with traditional tower reaction process,higher product yield,less reaction time and more environmental protection are achieved in the continuous flow microchannel reactor.

TQ214

:A

:1003-3467(2017)07-0025-04

2017-04-10

张照坡(1986-),男,硕士,从事有机氟化工研究工作,电话:13027653966。