基于数值模拟的爪极锻压工艺研究现状及展望(上)

2017-08-11汤敏俊孙伟王玲江苏龙城精锻有限公司

文/汤敏俊,孙伟,王玲·江苏龙城精锻有限公司

基于数值模拟的爪极锻压工艺研究现状及展望(上)

文/汤敏俊,孙伟,王玲·江苏龙城精锻有限公司

汤敏俊,技术部副经理,工程师,主要从事精密模锻技术研究、精密模锻产品开发及技术管理工作,主持完成20多种不同系列汽车发电机精锻爪极的工艺及模具开发工作,作为核心技术骨干参与完成的汽车发电机爪极精密成形技术获得常州市科技进步二等奖,参与省级以上科技项目2项,拥有2项专有技术。

本文对国内外汽车发电机爪极零件的不同锻压制坯工艺的研究现状进行了阐述,并从新工艺设计、模具设计以及初始坯料形状设计三方面介绍了目前数值模拟在爪极锻压成形过程中的若干应用实例,提出了目前爪极锻压工艺研究中存在的两个问题:一是适用于爪极工业化生产的锻压工艺研究较少;二是爪极锻压工艺数值模拟的可靠性和适用性研究较少。文章还提出热锻自动化是未来爪极锻压新工艺研发的方向。

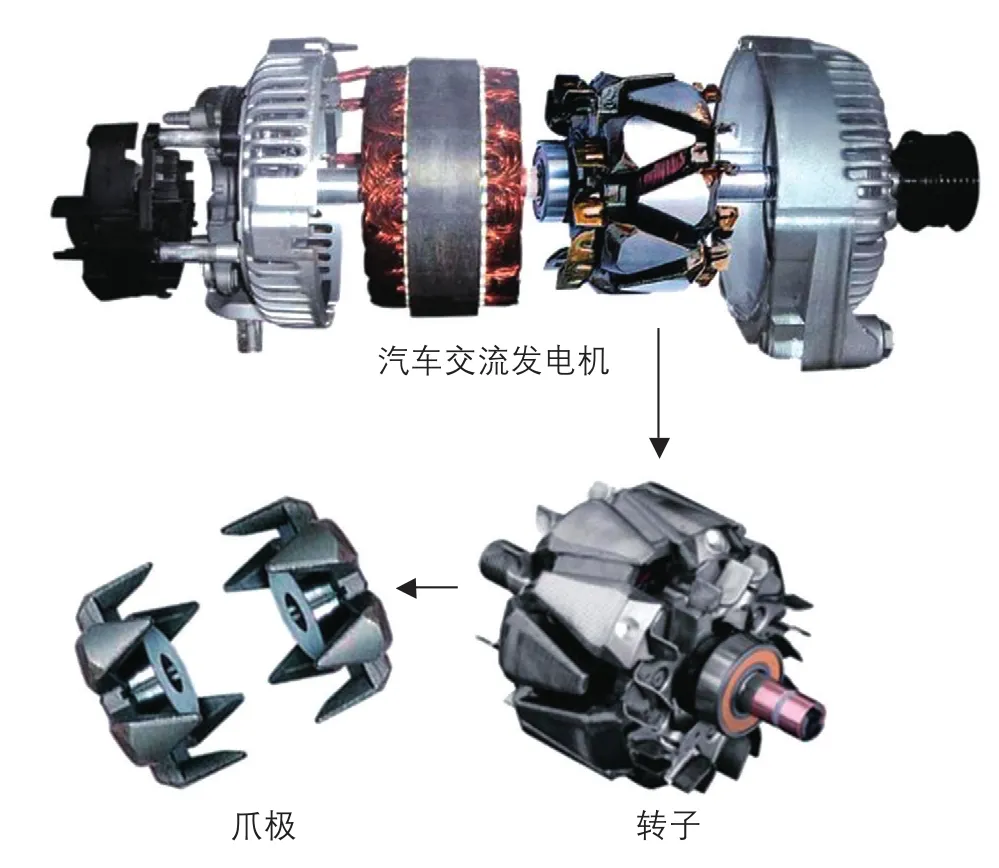

背景介绍爪极是汽车交流发电机转子总成中的核心零件(如图1所示),其主要作用是将转子中励磁线圈产生的轴向磁场转化为径向磁场,从而使得转子旋转时获得沿空间三维分布的交变磁场,该交变磁场相对定子运动产生交流电,因而汽车发电机爪极有时也被称作汽车发电机磁极。

图1 爪极与汽车交流发电机的联系

爪极种类繁多,国内外尚无明确分类标准,企业内通常将爪极结构特点作为划分依据,并据此对爪极进行编号和开发,从而实现爪极的标准化和批量化生产。爪极结构复杂,关键装配部位的尺寸精度要求很高,因此其制造工艺通常是制坯后进行关键部位切削加工,以达到装配要求。对于爪极零件而言,制坯是其中的关键环节,根据国内外的文献和研究资料统计,目前国内外爪极的制坯根据工艺特点主要有三种,即铸造制坯、锻压制坯以及铸锻复合制坯。这三种制坯工艺中最初使用的是铸造制坯,但由于铸坯致密度低且经常存在疏松、缩孔、偏析等缺陷,降低了爪极的电磁性能,目前已逐步被淘汰。铸锻复合制坯工艺流程短、锻造模具简单,但需要设计专门的铸造模具,这增加了生产成本和周期,目前实际生产中尚无企业采用。锻压制坯是目前国内外主流爪极制造企业普遍采用的制坯工艺,这种制坯工艺工序相对较少,坯件尺寸精度和内在质量有保证,易于实现产业化生产。

研究现状

爪极结构分析及原材料选择

根据爪极的结构特点通常将其分为三大类,即空心爪极、平板爪极及一体爪极(如图2所示),其中需求最大且目前被主流汽车发电机厂商广泛采用的是一体爪极,亦被称作带磁轭爪极,其典型结构为旋转对称体,中间磁轭为圆柱体,形状简单,易于成形。沿着圆周分布着不同数量的尖爪,尖爪沿着高度方向的横截面为不规则形状,面积逐渐变小且对轮廓度和表面质量要求很高,属于极难锻压成形的部位。

图2 典型爪极结构类型

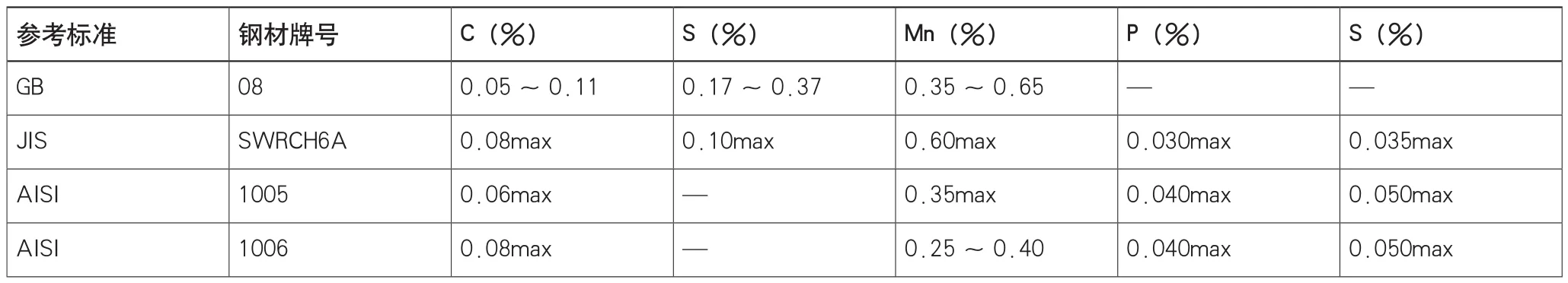

按照爪极零件的服役性能要求,应选用机械和电磁性能良好,且易于冷热加工的原材料。电磁纯铁和部分超低碳钢(含碳量≤0.1%)能够符合该要求。但是由于电磁纯铁价格昂贵,切削加工困难,相比超低碳钢(含碳量≤0.1%)没有显著优势,因此目前超低碳钢成为爪极原材料的首选。根据不同发电机厂商的要求,爪极原材料的选择标准也不同,普遍爪极原材料主要成分如表1所示。

表1 不同爪极原材料主要成分

国内外典型爪极锻压工艺路线选择

⑴冷挤压。

爪极冷挤压工艺国内最早的公开报道是由长沙汽车电器研究所提出的,但文献中未阐述其具体工艺流程,仅指明该工艺最初是由日本AIDA公司引入中国,适用于小型结构爪极。文献阐述了爪极冷挤压工艺流程为:下料→一次退火→磷皂化→正挤压→校正→二次退火→磷皂化→镦头→冲孔→切边→三次退火→磷皂化→弯曲→第一次精压→第二次精压。该工艺路线有15道工序,成形工序前需要中间退火软化和表面磷皂化处理,生产效率低,能耗高,环保性差,目前国内使用不多。

⑵板料冲压。

爪极板料冲压主要工艺流程为:下料→退火→磷皂化→精整R角→冲孔→弯曲→爪齿精整→整体精整。该工艺路线有8道工序,早期在国外使用,适用于平板爪极,但该工艺采用冲裁方式成形,材料利用率和尺寸精度低,且轧制板料的各向异性也无法消除,影响爪极的电磁性能,目前该工艺国内外已逐渐淘汰使用。

⑶热锻—冷精整联合成形。

目前国内外主流爪极制造企业包括江苏龙城精锻有限公司、韩国的ONLY公司以及意大利的OSAR公司等普遍选择采用热锻—冷精整联合成形作为爪极毛坯的制造工艺,该工艺的主要流程为:下料→坯料加热→开式热锻→切边→热处理→抛丸→冷精整,其中热锻工序根据爪极零件复杂程度和设备载荷能力通常包含3个成形工步,即镦坯、预成形、终成形,工艺设计人员为每个工步分配不同的变形量,所有工步在一台多工位热模锻压力机(如图3所示)上实现,以提高模具使用寿命和生产效率。该工艺路线包含7道工序,充分利用了热锻塑性成形容易和冷锻时产品尺寸精度高的特点,可以在高温下对爪极成形困难部位完成大变形,在室温下实现对爪极尺寸精度要求较高部位的小变形过程,工序少,能耗低,且无需磷皂化处理,生产效率高,能够实现爪极的大规模批量化生产。该工艺的缺点是一次性投资大,配套使用的锻造模具设计和制造能力要求高。

图3 多工位热模锻压力机

基于数值模拟的爪极锻压工艺研究现状及展望(下)见《锻造与冲压》2017年第17期