曲轴自动线模具结构及翻新工艺研究

2017-08-11岳镇王丹丹王洪兴蔡宏伟一汽锻造吉林有限公司

文/岳镇,王丹丹,王洪兴,蔡宏伟·一汽锻造(吉林)有限公司

曲轴自动线模具结构及翻新工艺研究

文/岳镇,王丹丹,王洪兴,蔡宏伟·一汽锻造(吉林)有限公司

一汽锻造4000t曲轴自动线于2014年9月正式投产,主要生产EA211 1.2T、1.4T,EA888 gen3 1.8T、2.0T等德系锻钢曲轴,年产量80万件以上。

自动线主机为韩国JAEWOO制造的4000t热模锻压力机,上、下料采用机器人,主机四工位:压扁→预锻→终锻→切校,各工位间采用6轴步进梁传递,锻打节拍12~15s。图1所示为4000t曲轴自动线。

图1 4000t曲轴自动线

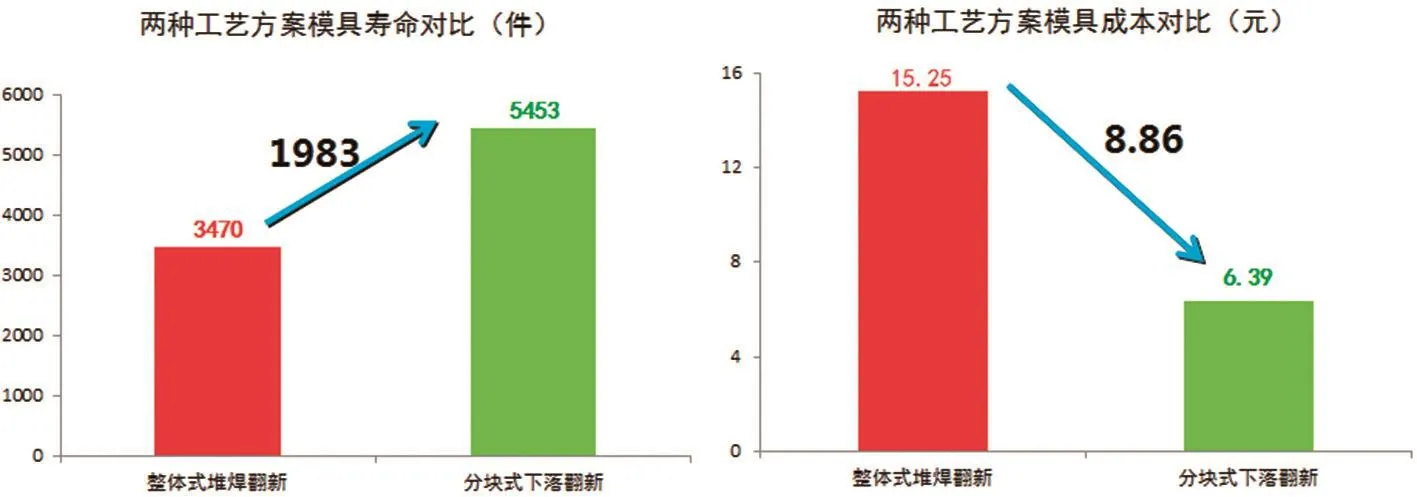

量产以来,由于模具制造及翻新工艺不成熟,平均模具寿命仅3470件,单件模具成本超过15元,落后于行业水平。同时由于修模次数多,换模频繁,严重影响生产效率,平均班产仅500件。

基于上述原因,在与国内外同行充分交流之后,一汽锻造公司于2016年1月在一汽集团正式立项攻关,旨在通过曲轴自动线模具结构及翻新工艺研究解决模具寿命低、成本高、调整时间长等问题,从而提高生产效率、降低模具成本、提高曲轴产品的市场竞争力。

此课题的研究不仅可提升现有4000t曲轴自动线的产出,同时也可为规划中的新自动线进行技术储备。

原因分析

以下将从模具成本和模具寿命两方面入手分析。单件模具成本=模具成本/模具寿命。

模具成本高

⑴新制模具成本高。

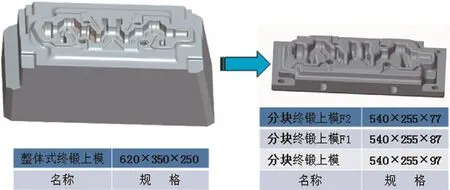

曲轴自动线一、二、三工位模具均为整体式厚模块(图2),模块单体尺寸620mm×350mm×250 mm。模块体积大导致新制模具材料成本及模具加工(含热处理)成本高。

⑵翻新模具成本高。

一汽锻造公司采用的曲轴模具翻新方式为堆焊翻新(图3)。堆焊翻新成本高主要体现在以下几方面:①翻新前需彻底清除疲劳纹、裂纹、变形等缺陷;②堆焊工艺复杂,需要多次加热,多次焊接;③需要消耗大量价格不菲的焊材;④焊接部分硬度值偏高,加工周期长,成本高。

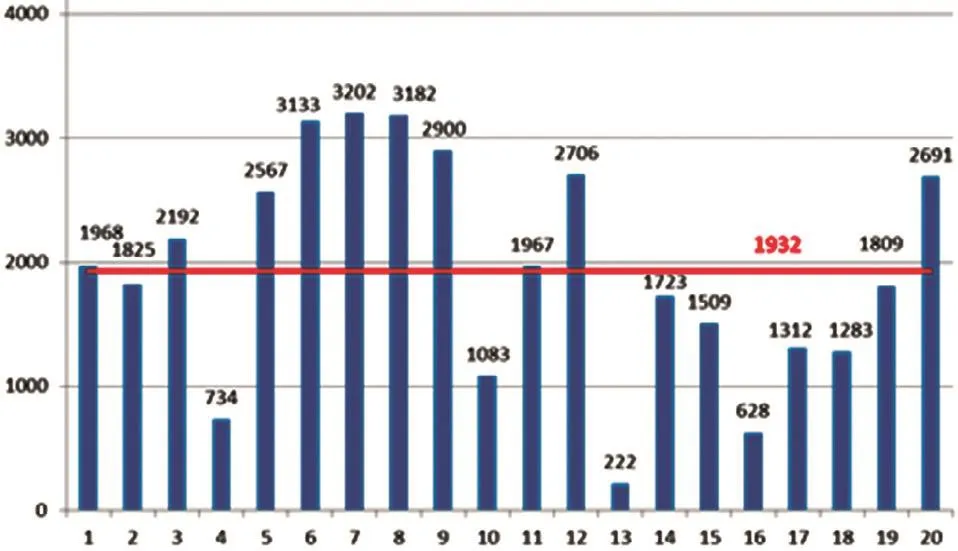

翻新模具寿命低

据统计,量产以来投入的新制模体平均寿命5000件以上,而翻新模具的寿命则极不稳定,平均寿命只有1932件(图4)。由此可见,提高翻新模具寿命是解决问题的关键所在。

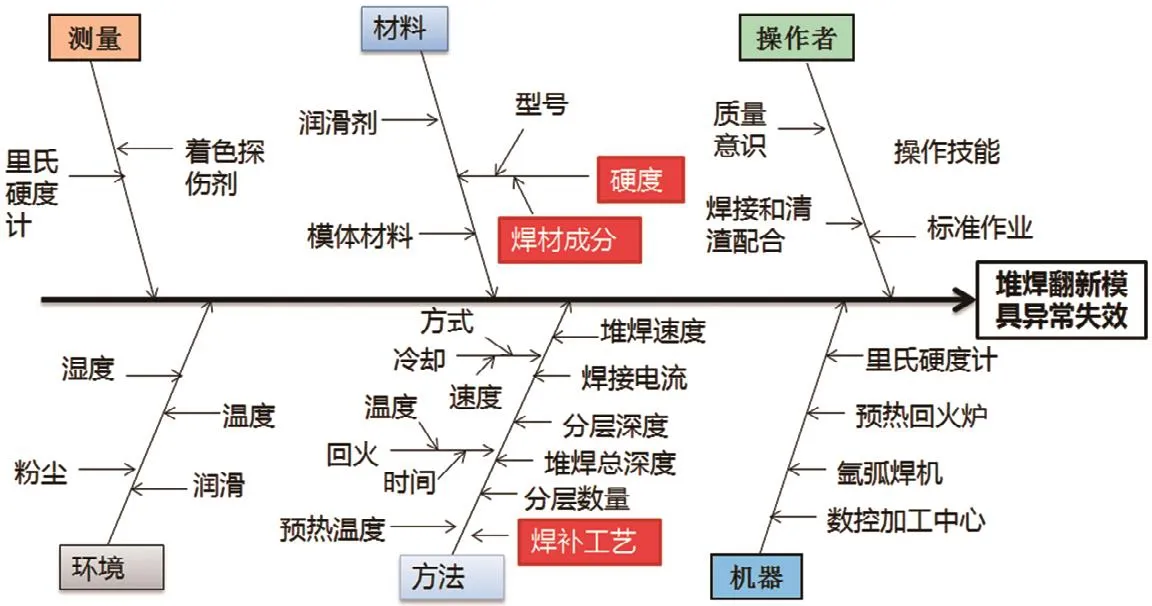

使用鱼骨图对堆焊翻新模具异常失效进行分析(图5),真因有三:①焊补工艺不稳定;②焊材成分波动大;③焊接硬度不

合格。三点均指向堆焊翻新工艺,也就是说堆焊翻新工艺本身的不稳定是导致翻新模具寿命偏低的真因。

图2 整体式曲轴模具装配简图

方案制定

以分块式结构取代整体式结构

图6所示为分块式结构与整经验证明能够彻底清除模具表面缺陷,翻新难度显著降低,可节省大量加工费用及焊材费用;⑶下落翻新模具可以进行表面氮化等表面处理,处理后的翻新模体式结构对比简图。

图3 整体式曲轴模具堆焊翻新

图4 堆焊翻新模具寿命统计

图5 堆焊翻新模具异常失效根因分析

以下落翻新工艺取代堆焊翻新工艺

分块式下落翻新工艺相比整体式堆焊翻新工艺具有以下优点:①分块式结构相比整体式结构模块材料减少70%以上(图7),新制模具材料成本及加工成本大幅降低;⑵下落翻新2次,每次下落10mm,具寿命与新制模具寿命相当。

图6 分块式结构与整体式结构对比简图

图7 分块式下落翻新与整体式堆焊翻新对比

图8 分块式结构装配方式改进前后对比

实施及改进过程

现在就实施过程中出现的两个典型问题进行分析并介绍解决方案。

错差不稳

⑴原因分析。

将整体式厚模块分割为分块式镶块与镶块座两部分,镶块与镶块座之间通过特定方式实现定位及紧固,即为分块式结构。

实施初期,分块式模具频繁出现错差不稳问题,每班调整时间2h以上,严重制约产能提升,影响锻件质量。

对此问题原因分析如下:镶块与镶块座之间采用圆柱销定位(图8,绿色代表定位基准),在镶块受到水平分力作用时,限制镶块位移的限位面是线型的,限位功能弱,圆柱销受力大,易发生变形(硬度低时)或断裂(硬度高时),从而导致分块式模具错差不稳。

⑵解决方案。

通过对班组错差调整数据分析,发现错差不稳均发生在锻件左右方向,前后方向几乎没有。由此推断镶块受左右水平分力要远大于前后水平分力。

将装模空间、定位可靠性、加工工艺性等各方因素综合考虑后,决定将定位方式由圆柱销定位改为左右方向止口定位,前后方向使用长键定位(图8)。经过数套模具生产验证,改进后的定位方式完美解决了分块式模具错差不稳的问题,每套模具生命周期内错差调整次数≤1次,总调整时间<0.5h。

异常开裂

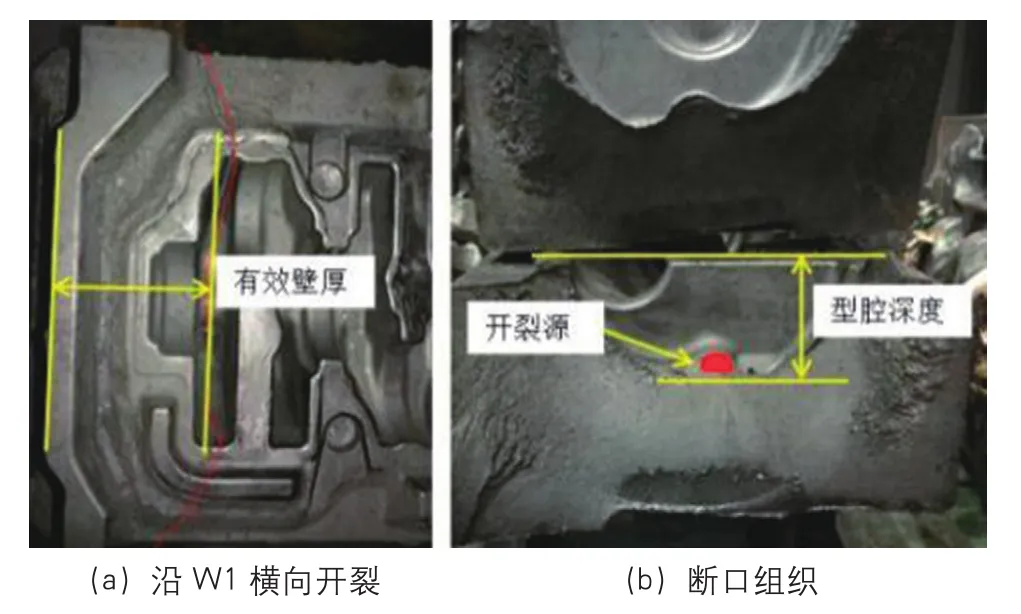

EA888曲轴分块式模具应用初期,连续出现终锻模下镶块异常开裂情况,开裂源为W1平衡块与曲柄臂过渡处圆角,开裂方向为沿W1型腔横向开裂。

问题出现后,我公司迅速行动,从锻造工艺、模具材料等方面查找原因并寻求解决措施。以下仅从锻造工艺角度出发,分析镶块异常开裂的相关因素。

⑴模具应力大。

1)原因分析。

通过模具应力分析结果(图9)可见:①最大位置应力值超过2000MPa,已经超出模具本身强度;②模具应力值出现在W1平衡块与曲柄臂过渡处,与镶块实际开裂位置相符。

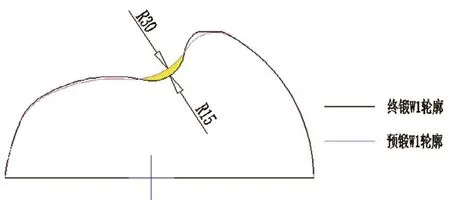

将EA888曲轴预、终锻件W1外轮廓线用坐标系拟合后进行对比,发现预锻件在平衡块与曲柄臂过渡处(图10涂黄色位置)存料过多,终锻模具在该位置与金属接触时间长,变形抗力大,导致易开裂。

图9 EA888终锻镶块模具应力分析结果

图10 EA888预、终锻件W1轮廓线对比

2)解决方案。

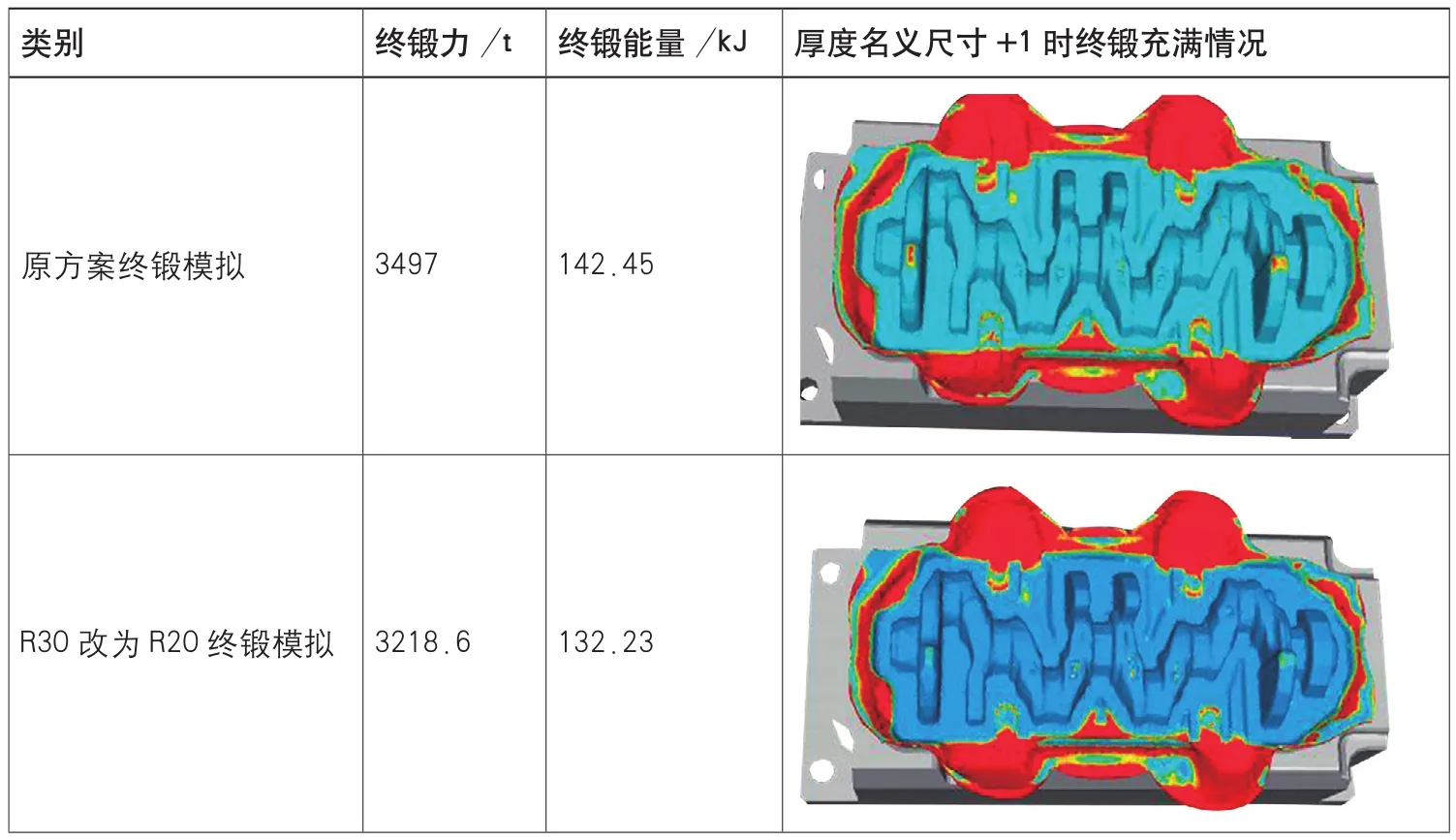

用正交试验法快速验证出最优更改方案:预锻件W1过渡处圆角由R30更改为R20。从终锻模拟结果看,应用该方案时不仅应力减低了,而且打击力、充满等均较更改前得到了不同程度的改善(表1)。

表1 更改前后EA888曲轴模拟结果对比

⑵强度不足。

1)原因分析。

型腔外侧安全壁厚理论上应≥1.5倍型腔深度。EA888曲轴终锻镶块W1型腔外侧壁厚约等于0.9倍型腔深度(图11),镶块本身强度的不足增加了开裂几率。

图11 EA888终锻镶块开裂情况

解决方案

通过对现场测绘所得的数据分析,在不影响装配、步进梁安装、钳指动作等前提下,将EA888终锻镶块W1外侧壁厚增加至大于1.5倍型腔深度(图12)。

图12 EA888曲轴终锻镶块更改前后对比

效果验证

经过为期4个月的实施及改进,2016年6月实现项目预期目标。统计2016年6月至10月期间使用的19套分块式下落翻新模具数据,发现平均寿命达到5453件,单件模具成本降至6.39元(图13),达到行业先进水平。仅模具费用一项,实现年降成本700万。受益于该项目的实施,自动线平均班产由500件提升到1200件以上。

随着分块式结构方案、加工工艺、下落翻新模具表面氮化工艺的日趋稳定,自动线曲轴模具寿命及单件模具成本未来仍有较大改进空间。

图13 两种工艺的主要指标对比

结束语

本文以一汽锻造4000t曲轴自动线模具结构及翻新工艺研究项目为例,比较了分块式下落翻新工艺与整体式堆焊翻新工艺的差异,介绍了前者在实际应用中的一些常见问题、原因分析及解决方案。希望藉此文抛砖引玉,在自动线曲轴模具结构及翻新工艺选择这一课题上为行业同仁提供一些思路。