汽车零部件标准包装在物流链中的应用研究

2017-08-11罗璇黄利强赵冉冉

罗璇,黄利强,赵冉冉

(天津科技大学包装与印刷工程学院,天津 300222)

汽车零部件标准包装在物流链中的应用研究

罗璇,黄利强,赵冉冉

(天津科技大学包装与印刷工程学院,天津 300222)

随着“一带一路”国家战略的落地实施和中国汽车工业的快速稳步发展,如何提升企业的核心竞争力,成为各大汽车生产厂家最为关注的热点。本文以汽车零部件的包装方式为研究对象,统计分析了零部件包装在物流链环节的影响因素,规范了包装定义流程,确定了包装形式选用的办法及对策,并用MTM的办法将不同包装方式的不同环节影响效果量化,根据生产系统中HPV、销售价格、利润等实际情况与MTM量化分析结果价值化分析,计算出了最优的零部件标准包装的选用方案。

汽车零部件;标准包装;物流链;MTM

从2002年开始,中国汽车工业经历了最快速的发展阶段,根据相关数据显示,从2002年320万辆的产销量,到2016年的2800万辆,仅仅用了15年的时间,产量增长875%,年均增长率58%[1-2]。从2009年第一次成为全球汽车销量的第一大市场以来,中国汽车销量已经连续8年成为全球第一。据行业数据统计显示,到2016年底,国内汽车保有量已经达到1.94亿辆,2016年乘用车销量首次超过2400万辆,同比增长14.93%[3-4]。随着汽车购置税政策对小排量车型等利好因素的助推,2017年汽车销售市场将继续保持高速发展的态势。

从国家统计局公布的2016年汽车制造业利润的相关数据来看(信息来源,网易汽车2017年2月15日),2016年销售利润率8.3%,相比之下,2015年汽车销售利润8.7%,2014年销售利润9%[5-6]。可以看出,中国汽车产业的利润率出现逐年下滑的趋势。2016年7月,《汽车、挂车季汽车列车外廓尺寸、轴荷及质量限值》(GB1589-2016)国家强制性标准正式公布实施。自从新的强制性国家标准出台后,国内商品汽车公路运输成本明显上升,经初步测算,每辆汽车1公里的运输平均费用超过了1元,整体物流成本大约上升了45%。如果一辆汽车的运输里程为500公里,也就意味着成本增加500元,这对于利润薄如刀片的国内自主品牌来说,无异于雪上加霜。

1 国内物流链现状

汽车零部件物流是汽车物流链中重要的一环,近年来,随着汽车产业的不断升温,国内许多专家学者针对零部件入厂物流做了相当多的研究。取得了大量研究成果。新物流管理理念、方法和工具得以全面推广及应用。但是对于汽车物流的另一部分,厂内物流,由于厂内物都是企业内部自我管理的职能区域,企业之间由于不同的产品特点、生产制造的独特性,对于企业内部物流的研究还不透明,相互之间的借鉴参考性较低,相关的研究文献也非常少。

在塑料周转箱应用于汽车物流的研究中,多位学者专家进行了深入研究,对于汽车生产主机厂来说,将先进的入厂物流方法向上与供应商的包装设计环节衔接,向下与主机厂的内部物流转运联动。使零配件从供应商工厂下线,经过包装运输最后在汽车主机厂上线高效整合,将对汽车整车生产企业效益提升产生巨大推力。

根据相关统计数据显示,欧美汽车制造业的物流成本约占销售额的8%,日本汽车制造企业可以控制到5%,而我国制造业企业物流成本一般都占到销售额的的30%~40%。通过对比分析发现,从理论上分析,通过有效的优化整合,我国制造企业物流成本可以有5%~30%的节省空间[7-8]。

包装是汽车零部件物流链的起点,在一辆汽车的诞生过程中,几千种零件经过包装、运输、装卸和存储等物流环节,才能最终到达生产线装配成整车,在这个过程中,从汽车零部件生产下线,包装一直伴随零件整个物流环节,不仅是为了避免产品在运输过程中出现磕碰、划伤、脏污、老化、破碎等质量风险,确保零件在运输过程中保持良好的质量状态。除了保证了零件良好的质量状态,包装在一定层面也是为了满足生产环节的特殊要求(承装数量、摆放方式等等)

目前用于盛放零件的容器主要有塑料周转箱、托盘、瓦楞纸箱、专用料箱、集装箱(箱式货车)等。

2 汽车零部件物流链中存在的包装问题

2.1 汽车零部件产品包装标准不统一

(1)塑料周转箱标准不统一。塑料周转箱是最常用的基础包装容器,市场上物流用的塑料物流箱的规格众多,各大主机厂都是按照自己的尺寸序列,形成了不同的企业标准。主要有日系和欧系两大体系。目前ISO标准组织以及国内并未建立起标准序列,汽车行业内常见的有3个系列的标准塑料周转箱。EU系列标准箱,主要用在丰田车系汽车行业,包含14个标准尺寸规格系列;HP系列标准箱,是本田汽车公司在全球推广使用的标准物流,常见的有15个尺寸序列。VDA KLT标准箱,主要用在德系汽车行业,基于德国汽车工业联合会(VDA)制定的塑料包装标准(在VDA6.1文件中),目前 VDA-KLT系列周转箱有5个标准尺寸序列[9]。

(2)托盘标准序列多,需搭配选取。由于历史原因及不同的要求,国际上托盘规格众多,有日系托盘、美系托盘、欧系托盘等等,这些系列的托盘均有相对应的包装规格、车辆车厢规格、集装箱规格等等,已形成了相当对立的尺寸体系标准。由于托盘规格的标准对不同地区和国家集团的经济利益影响比较巨大,在短时期内几乎难以做到标准的全球统一。经过多年的发展,目前ISO已在某些地区和国家推行了相应的托盘规格目前选用了6种托盘的规格并列成为全球通用的国际标准:1200×1000mm、1200×800mm、1219×1016mm、1140×1140mm、1100×1100mm、1067×1067mm[10-11]。

(3)运输车辆标准化差,定制程度高。目前汽车入厂物流中的运输正朝着标准化、规模化的方向发展,根据最新的GB1589-2016(《汽车、挂车季汽车列车外廓尺寸、轴荷及质量限值》强制性国家标准)对运输车辆的外廓尺寸进行了说明及要求[12]。

在新国标中,对运输车辆的外观尺寸做出明确的规定限制,从栏板式到半挂牵引式,车身长度从6m到20m 都可以选择。车宽由原来的2.5m变化为2.55m(冷藏车2.6米)。仓栅式、栏板式、平板式、自卸式半挂车长度不变,其它半挂车长度限值13.75米,运送45英尺集装箱的半挂车长度最大限值为13.95米,封闭式厢式半挂车从14.6米减少到了目前的13.75米。新增了中置轴车型的分类,中置轴挂车长度限值12米,由货车和牵引杆挂车或中置轴挂车的组合属于货车列车,货车列车长度限值20米(中置轴车辆运输列车限长22米)。铰接列车长度限值为17.1米,比16.5米的标准增加了0.6米(封闭式厢式半挂车组成的铰接列车长度限值由18.1米减少到了17.1米),长头铰接列车(长头牵引车+半挂车)长度限值为18.1米。

图1 车身宽度要求

2.2 物流链环节包装需求不统一

2.2.1 厂外包装、物流运输的需求不统一

国内汽车零部件的包装方案大多数都是由各零部件供应商负责设计开发,在零件包装方案的设计前期,汽车整车厂对零件的包装要求都是一些最基本要求:是否为循环包装;包装静态、动态的堆码要求等等。由于使用现有的包装方案对零部件供应商来说,是包装种类最少,运营成本最低,包装风险最低,产品利润最高的方案。但是现有方案往往忽视了整车不同生产情况的差异。因此,在国内大多在主机厂都能看到,有几百种包装尺寸规格共存。虽然,包装质量方面无可挑剔,零件包装完好,质量状态稳定,物流运输成本低廉。但是仓储费用过高、厂内运输、物流配送环节运营成本过高的问题一直很难根本性得到改善[13]。

2.2.2 厂内运输、生产装配需求不统一

根据装配车间生产的实际情况,零件出厂包装和上线包装对比,大约有10%~15%的零件在生产装配前,需要更改零件的包装形式。生产环节这部分的需求,在包装设计阶段是无法体现的。虽然这部分零件的包装方案满足了物流运输、仓储的需求,没有包装质量风险,但依然需要满足生产的需求[15-16]。

2.2.3 汽车零部件产品的包装不合理

汽车零部件种类繁杂,包装要求差异较大,对汽车零部件产品包装质量情况调查发现,依然有一定比例的零件因为包装不合理,出现了零件质量风险。根据零件的特性,汽车的冲压件、饭金件、白车身件、制动器、发动机、传动轴等有加工面的零部一般需要进行防锈处理,如果防锈处理不当,零件发生锈蚀后,零件会受到很大损伤,修复难度大,甚至出现零件报废质量事故。

2.2.4 汽车零部件产品包装设计物流链缺少有效的评价方法

要对零部件的包装进行分析评估,要从供应链的角度出发,目前,各种评价方法各自为政,未进行系统化分析。在包装设计环节,包装成本高低是评价包装设计方案的关键指标,评价的原则是:在固定外尺寸要求下,包装单元内,零件的承装数越多,包装成本越低。在物流仓储环节,零件对应的包装托盘的规格大小,是决定库房利用率高低的主要因素。物流运输环节,承运商关注的是零件包装是否破损。如何提高车辆的装载率。在生产环节,评价零件包装的原则一般有:承装的零件数量,零件拿取的便利性、零件质量,评价关注的重点已是零件本身,而不再是包装。

每个环节有各自的衡量指标,并有相关标准的支持。但是标准之间去相互割据独立,无法形成系统的评价方法,无法对整个物流链进行分析。

3 零部件运输标准包装尺寸的制定

3.1 运输包装尺寸目标

在汽车零件包装尺寸的设计阶段就要明确尺寸设计的目标,要进行包装尺寸链的规划,以满足运输、仓储、配送等不同环节的需求,要充分考虑资源的节约和重复利用;使产品包装标准化,以提高物流运输速度;加强包装设计的科学性,避免产品运输、储存过程中出现质量风险。

在尺寸设计的过程中,要始终从供应链的视角出发,对零部件运输包装尺寸进行分析规划,通过各个环节量化对比,以精益物流为基本原则,指导开展包装尺寸设计工作。

表1 车辆规格

3.2 包装基准尺寸选定

根据标准化的原则,物流运输包装中所用的物流器具和器具的尺寸对于标准尺寸的制定着决定性的作用,因此在零件包装设计阶段,关于塑料周转箱,市场上3大系列,36个尺寸规格的塑料箱均可以选用作为包装设计的基准尺寸;根据ISO 6780 6种托盘《联运通用平托盘主要尺寸及公差》定义的,目前1200×1000mm、1200×800mm、1219×1016mm、1140×1140mm、1100×1100mm、1067×1067mm均可以选用[16];

按照最新GB1589-2016(《汽车、挂车季汽车列车外廓尺寸、轴荷及质量限值》强制性国家标准)的要求,及车企零部件运输的实际情况,如表1两种规格的车辆将会被广泛用于汽车零部件的公路运输。

3.3 厂内物流链分析

对汽车零部件厂内物流链进行分析,零件在厂内周转过程中,主要分为两个职能环节:(1)物流收货、仓储;(2)物流配线、生产装配。物流收货,主要分为:收货、入库、仓储、出库,如图2。

图2 物流收货过程图

在物流配线、生产装配环节[14],主要是下面几个步骤:配线、装配两个物流环节,如图3。

图3 物流配线过程图

MTM英文全称是Methods-Time Measurement,可以翻译为预定的方法时间测量。目前通俗的理解为:按照一定的逻辑,对工作过程进行描述分析,用记录时间的方法,来记录工作的操作时间。通过对对工作过程进行分析,同时确定出这项工作的目标时间,作为标准时间,作为持续改善的目标。

用MTM的方法每个物流环节进行分析,根据零件不同的包装类型(大件包装、小件包装)以及零件配线策略要求(大件配线、小件配线),对每一个环节拆解、分析,详细定义每一个环节的操作过程。

例如,根据操作人员操作动作,包装的重量、尺寸规格、以及身体部位移动的情况,从MTM-UAS预设的标准工时值表中查找符合上述要求的标准工时数值,将这些动作单元的数据叠加,就可以得到该操作工序的基本时间数据。以国内某一主机厂的某一零件运输抵达卸货口收货环节为例,通过对涉及到的动作单元工时值相加,得到通用零件一个收货单元的基本时间数据值为:2.51分钟,如表2。

表2 物流环节分析表

3.4 模型建立

3.4.1 包装尺寸对零件运输的影响

塑料周转箱属于手工搬运的运输包装单元,以周转箱为主的零部件运输包装通常是堆码于托盘上再装车、运输,选用不同的周转包装箱尺寸对供应商内部操作费用及包装制作成本由一定的影响,但是相对于整个产品的生命周期以及供应商内部物流操作相对于主机厂较简单,因此本文忽略零件包装尺寸对供应商内部操作费用及包装成本的影响。另外,不同的物流模式对物流运输成本也一定的影响,本文不作讨论,假设忽略运输环节物流配送模式不同的影响。

设定零件尺寸LP×WP×HP,选定一种周转箱(尺寸为L1×W1×H1)时,零件在周转箱中的最大承装数即可确定:

对于选定的周转箱(尺寸为L1×W1×H1),选定一种托盘(尺寸为L2×W2×H2),周转箱在托盘中的最大装载数量即可确定:

对于选定的托盘(尺寸为L2×W2×H2),选定一种运输卡车(卡车车厢内部尺寸为L3×W3×H3),托盘在运输卡车中的最大装载数量也可确定:

零件的订单量为N,零件运输成本为:

根据零件的实际尺寸,可以生成相对应的多种尺寸序列,通过分析零件不同尺寸序列对应的运输成本,就可以确认零件对物流运输成本的影响。

3.4.2 包装尺寸对工厂内部物流环节的影响

根据MTM分析,可以得出工厂厂内各个操作步骤的操作时间,结合相应的操作人员及设备成本,可以计算得出零件在工厂内部各个操作步骤的操作成本。

一个托盘卸车收货操作时间为t1,零件卸车操作成本为:

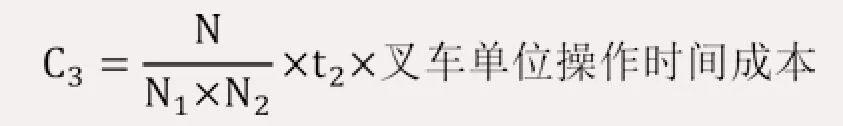

一个托盘拆成周转箱入库操作时间为t2,零件入库操作成本为:

一个周转箱出库操作时间为t3,零件出库的操作成本为:

在订单量一定的情况下,包装尺寸对零件卸车收货,入库,出库操作成本的影响主要体现在托盘数量及托盘装载周转箱的数量上。

对于单个零件的配线是整合在配线路径里面的,配线流程中,对一个周转箱操作时间为t4,零件配线操作成本为:

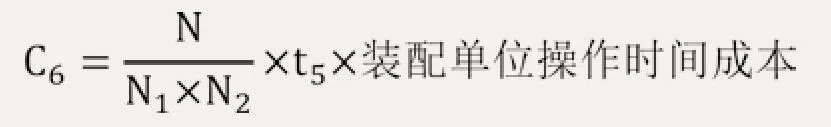

线边操作人使用一个周转箱的操作时间为t5,零件线边使用成本为:

t6和周转箱内的承装数有关,所以在订单量一定的情况下,包装尺寸对零件线边使用成本的影响主要体现在周转箱承装数上。

根据选择不同的零件承装数量及其对应的包装类型,可以计算、选取出没一种尺寸模式下所对应的操作时间,根据时间的操作成本,可以计算出不同包装尺寸对工厂内部物流环节的影响。

3.4.3 模型求解

根据建立的模型,零件从供应商供应至工厂生产线边使用的成本为:

其中,N为订单量,一般由工厂的生产节拍,单车用量及供应商供货时间准确定,当供应商确定之后,为常数。

N1为零件在周转箱中的最大承装数,与零件尺寸及周转箱尺寸相关。用零件的尺寸LP×WP×HP(包含防护及固定材料)以及周转箱的内径尺寸L1'×W1'×H1'结合模拟零件在周转箱内不同的摆放方式,利用尺寸约束,由规划求解法可得出零件在周转箱内的最大承装数。

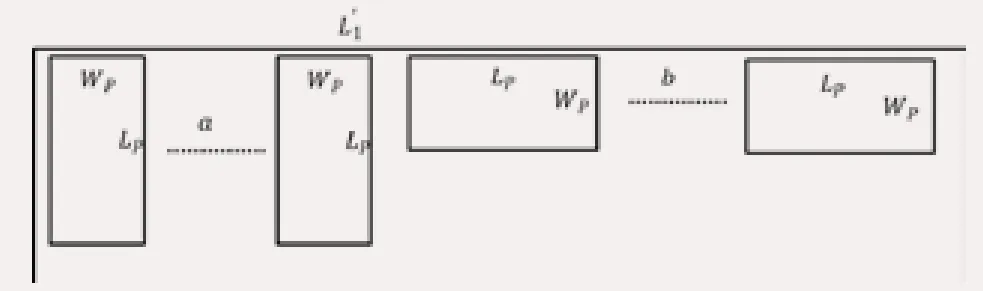

零件在周转箱中有3种摆放方式,在周转箱底上的投影面积分别为LP×WP、LP×HP和WP×HP,以LP×WP在L1'×W1'上的摆放为例:

图4 摆放方式图例一

L1'方向上,竖放的列数为a,横放的列数为b。

图5 摆放方式图例二

W1'方向上,竖放的行数为d,横放的行数为c。

约束条件如下:

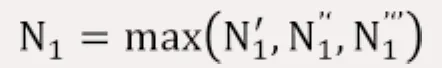

同理,可得出零件以LP×HP在L1'×W1'上的摆放的最大承装数以及以WP×HP在L1'×W1'上的摆放的最大承装数,取三种情况的最大值即可得到零件在周转箱内的最大承装数:

N2为周转箱在托盘中的最大承装数,与周转箱尺寸及托盘尺寸相关。用周转箱的外度尺寸L1×W1×H1以及托盘的尺寸L2×W2×H2结合模拟周转箱在托盘内的不同码放方式,利用尺寸约束,由规划求解法同样可得出周转箱在托盘中的最大承装数。

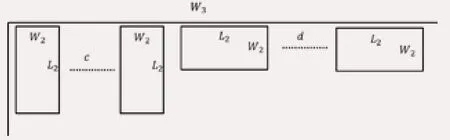

周转箱在托盘中的码放和零件在周转箱中的码放不同,周转箱只能在托盘中横放及竖放,即只能

图6 摆放方式图例三

L2方向上,竖放的列数为a,横放的列数为b。

图7 摆放方式图例四

W2方向上,竖放的行数为d,横放的行数为c。

约束条件如下:

a,b,c,d为变量,由excel规划求解功能可以得出周转箱(L1×W1×H1)在托盘(L2×W2×H2)里的最大承装数N2。

N3为托盘在卡车车厢中的最大承装数,与托盘尺寸及卡车车厢尺寸相关。用托盘的尺寸L2×W2×H2及卡车车厢内部尺寸L3×W3×H2结合模拟托盘在卡车车厢内的不同码放方式,利用尺寸约束,由规划求解法也同样可得出托盘在卡车车厢中的最大承装数。

托盘在卡车中的码放和周转箱在托盘上的码放相同,托盘只能在卡车中横放及竖放,即只能

图8 摆放方式图例五

L3方向上,竖放的列数为a,横放的列数为b。

图9 摆放方式图例六

W3方向上,竖放的行数为d,横放的行数为c。

约束条件如下:

a,b,c,d为变量,由excel规划求解功能可以得出托盘(L2×W2×H2)在卡车(L3×W3×H3)里的最大承装数N3。

C'为其他不变成本,为常数。

所以,零件从供应商供应至工厂生产线边使用的成本函数为:

其中,

Lp,Wp,Hp分别为零件的长、宽、高(包含防护固定材料等);

L1,W1,H1分别为周转箱的外度尺寸长、宽、高;

L1',W1',H1'分别为周转箱的内径尺寸长、宽、高;

L2,W2,H2分别为托盘的长、宽、高;

L3,W3,H3分别为卡车车厢内部长、宽、高。

选定一种零件,零件的尺寸确定,对应其在多种周转箱尺寸序列内的最大承装数可以确定,周转箱在托盘中的最大承装数也可以确定,托盘在运输卡车车厢内的最大承装数也可以确定。根据供应商运输费用的报价、以及工厂生产各个职能的生产成本对比供应链成本即可确认供应链成本最低时所对应的零件包装尺寸序列(周转箱、托盘及运输卡车尺寸)。

4 结论

汽车零部件物流链是现代汽车制造业最核心的组成部分,从物流链角度对整个环节进行分析量化,对于解决包装设计阶段尺寸序列的选择,包装尺寸选用的评价。以及不同物流环节对物流链成本影响的权重大小得到了体现。可以发现供应链中成本因素影响差异的大小,便于后续对物流链整合优化,实现精益生产。

[1] 汤伯森.运输包装学[M].北京:化学工业出版社,2012:2-27.

[2] 曹国荣,许文才.包装标准化基础[M].北京:中国轻工业出版社,2006:80-87.

[3] 莫森,胡立德.运输包装尺寸标准化研究[J].物流科技,2008(4):04-06.

[4] 莫森.基于物流包装尺寸标准化的集合包装优化系统研究[D].重庆大学,2008.

[5] 中国国家标准化管理委员会.汽车零部件物流塑料周转箱尺寸系列及技术要求[Z].2012.

[6] 岳卫东.汽车零件物流包装尺寸标准化[J].汽车物流,2008(12):39.

[7] 李波.汽车零部件取货物流中的包装标准化[J].物流技术与应用,2010(4):85-87.

[8] 苏州良才科技有限公司.标准化包装是汽车零部件物流外包的基础[J].物流技术与应用,2008,1(11):100-102.

[9] 左新宇.塑料周转箱在汽车零部件物流中的应用[J].中国物流与采购,2011(6):50-51.

[10] 曾敏刚,朱佳.汽车零部件运输包装尺寸标准化研究[J].工业工程与管理,2013,(02):31-38.

[11] 张文杰,李正军.多尺寸塑料周转箱优化汽车零部件物流研究[J].物流科技,2016,(03):49-52.

[12] GB/T 1589-2016.汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值[S].北京:中国标准出版社,2016.

[13] 高建华,杨汝清.混料托盘装载问题的建模[J].中国机械工程,2002(18):1564-1566.

[14] 赵皎云.中国物流技术装备标准化概述[J].物流技术与应用,2015(5):31-36.

[15] 陈晖.汽车零配件的标准化物流配送研究[J].物流工程与管理,2015(5):163-164.

[16] 李正军,陈薪文.托盘包装在汽车零部件物流中的应用与改进[J].包装学报,2010(1):46-49.

Research on the Application of Standard Packaging of Automobile Parts in Logistics Chain

LUO Xuan, HUANG Li-qiang, ZHAO Ran-ran

With the “The Belt and Road” national strategy implementation and Chinese automobile industry rapid and steady development, how to enhance the core competitiveness of enterprises has become the focus of attention of major automobile manufacturers. In this paper, packaging of auto parts as the research object, statistical analysis the influence factors of parts packaging in the logistics chain link, standardize the definition of packaging process, determine the way and countermeasure of packing form selection, and use MTM to quantify impact effect of different links of different packaging methods,according to the HPV, sale price,profits and other such practical situations of production system and value analysis of quantitative analysis of MTM, then the optimum selection of the part-subassemble standard packaging is calculated.

auto parts; standard packaging; logistics chain link; MTM

TB485

A

1400 (2017) 06-0059-08

10.19362/j.cnki.cn10-1400/tb.2017.06.006

罗璇(1982-),男,陕西宝鸡人,硕士,主要研究方向为包装物流。