余热利用低低温电除尘器超低排放改造工程

2017-08-11陈文瑞

陈文瑞

(福建龙净环保股份有限公司,福建 龙岩 364000)

余热利用低低温电除尘器超低排放改造工程

陈文瑞

(福建龙净环保股份有限公司,福建 龙岩 364000)

在超低排放改造过程中,余热利用低低温电除尘器已作为一种有效的技术手段被普遍认可。文章以一台220t/h煤粉锅炉利用余热利用低低温电除尘器为例,介绍了设计原理、设计方法、改造方案和技术特点,对今后类似改造工程提供参考和借鉴。

余热利用;水媒烟气-烟气加热系统;低低温电除尘器;粉尘比电阻;超低排放

近年来,随着环保法规的日趋严格,我国对燃煤机组锅炉烟气进行了大规模的超低排放改造。电除尘器是燃煤电厂的主要除尘设备,在超低排放改造过程中,余热利用低低温电除尘器作为一种有效的技术手段已被普遍认可。本文以一台220t/h煤粉锅炉利用余热利用低低温电除尘器为例,介绍了设计原理、设计方法、改造方案和技术特点,以对今后类似改造工程提供参考和借鉴。

1 工程背景

1.1 有关政策法规

根据发改委“关于印发《煤电节能减排升级与改造行动计划(2014~2020年)》的通知”(发改能源〔2014〕2093号)及“稳步推进东部地区现役30万千瓦及以上公用燃煤发电机组和有条件的30万千瓦以下公用燃煤发电机组实施大气污染物排放浓度基本达到燃气轮机组排放限值的环保改造,2014年启动800万千瓦机组改造示范项目,2020年前力争完成改造机组容量1.5亿千瓦以上。”在此背景下,某电厂拟对220t/h煤粉锅炉的烟气脱硫、除尘系统进行进一步提效改造,实现烟气污染物的超低排放,在满足《火电厂烟气排放标准》(GB13223-2011)中规定排放限值的基础上,达到以天然气为燃料的燃气轮机组的排放标准,即烟尘排放浓度不大于5mg/Nm3,SO2排放浓度不大于35mg/Nm3,NOx排放浓度不大于50mg/Nm3。

1.2 改造前情况

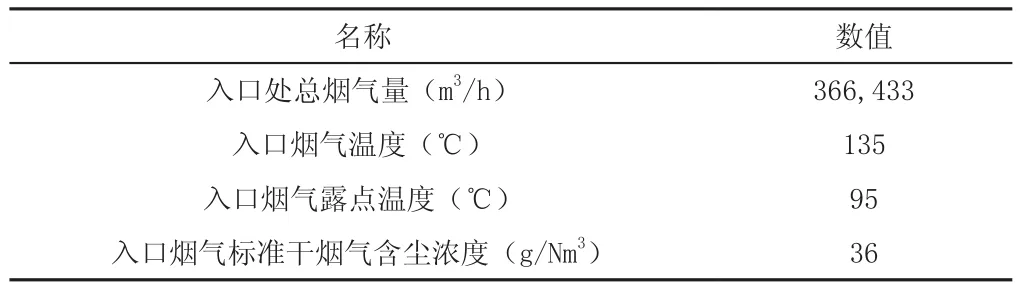

该项目原烟气除尘采用一台单室三电场静电除尘器,电除尘器设计参数为:除尘效率不低于99%,正常运行时,除尘器的出口烟尘排放浓度低于100mg/Nm3,电除尘效率达99%。电除尘入口烟气参数见表1。

表1 电除尘入口烟气参数

1.3 改造总体技术路线

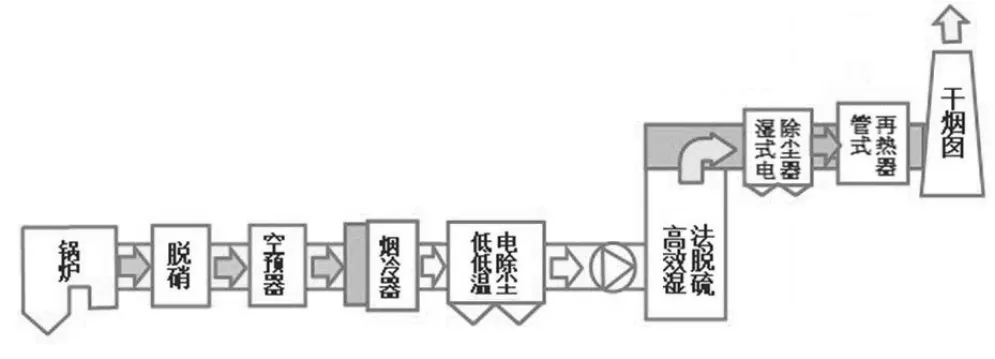

该次超低排放改造,按锅炉尾部烟气走向,总体设计工艺流程为:锅炉→空预器→烟气冷却器→低低温电除尘器→引增合一风机→湿法脱硫塔→湿式电除尘器→烟气再热器→烟囱。如图1所示。

图1 烟气超低排放改造总体技术路线

1.4 改造后要求

超低排放改造在电除尘器进口前端设置烟气冷却器,原电除尘器变成低低温电除尘器。在烟囱入口端设置烟气加热器,对湿法脱硫后的湿烟气进行加热,组成MGGH(水媒烟气-烟气加热)系统,其中降温段将烟气温度从135℃降至100℃,升温段将烟气温度从50℃升至80℃。

原电除尘器进口烟气降温后变为低低温电除尘器,原电除尘器进行扩容改造,电除尘出口粉尘浓度≤40mg/Nm3,除尘效率≥99.89%。

湿法脱硫考虑粉尘协同治理,脱硫塔进口烟尘浓度按照40mg/Nm3设计,要求经过脱硫塔系统后出口烟尘浓度低于25mg/Nm3。

湿法脱硫后设置湿式电除尘器,湿电进口烟尘浓度按照25mg/Nm3设计,要求经过脱硫塔系统后出口烟尘浓度低于5mg/Nm3,脱硫效率≥83.4%。

2 电除尘器改造

2.1 电除尘改造方案

该项目燃用煤种的飞灰浓度稍高,含硫量适中,但其燃烧后烟气中的水蒸汽体积比较高,形成高比电阻因素的SiO2+Al2O3的含量属于一般水平,可见,燃煤属于电除尘器收尘难度一般的煤种。特别是结合电除尘器前端设置的烟气余热调温装置,将烟气温度降低到90℃后,粉尘比电阻处于较低水平,能大大提高电除尘器对煤种变化的适应性及整体效率,实现电除尘器出口超低排放的改造要求。

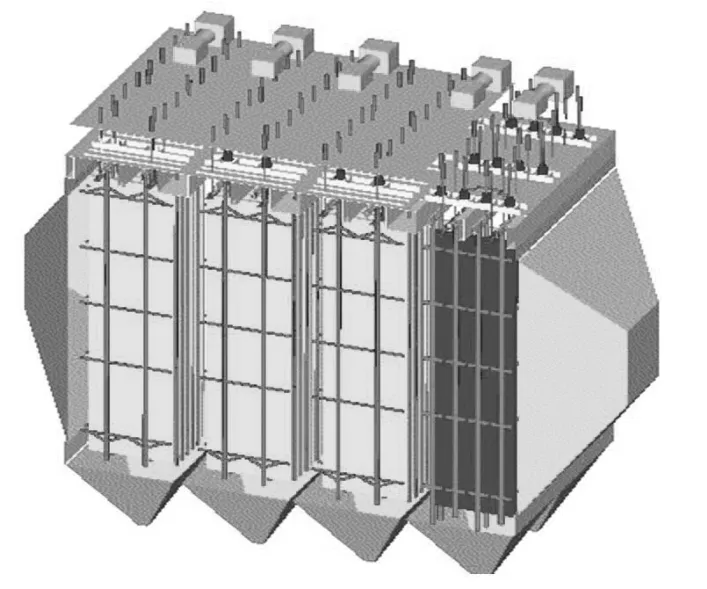

针对该项目的工况及燃煤特点,经过多重论证研究,电除尘器改造具体方案如下:

(1)将原三电场除尘器掏空加高,在出口侧新增一个约4.3米电场,形成四电场电除尘器。加高后的电除尘器将电场内的烟气流速控制在0.73m/s左右,结合顶部振打的清灰方式能够有效控制二次扬尘,实现除尘器的低排放。

(2)采用CFD气流模拟分析手段,保证电除尘器内部流量分配、浓度分配及气流分布的均匀性,确保除尘效率。

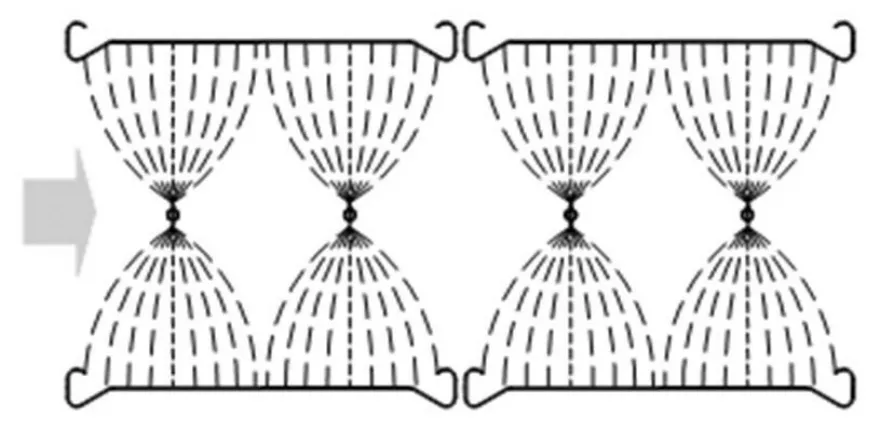

(3)全电场均采用两线配一板的极配形式,能够获得更加均匀的板面电流密度,保证不出现电晕死区。极配形式如图2所示。

图2 极配形式

(4)针对粉尘在电场内部的分布特性,在前3个电场采用放电性较强的针刺线,强化前级电场的荷电收尘,减轻后级电场的收尘压力。由于后级电场粉尘较细,容易发生返电晕,采用放电能力较温和的波形线,保证对细微粉尘的收集效率。

(5)采取宽极距技术,提高运行电压。采取宽极距可有效提高静电除尘器的运行电压,提高电场强度,从而提高粉尘在电场中的有效趋进速度。

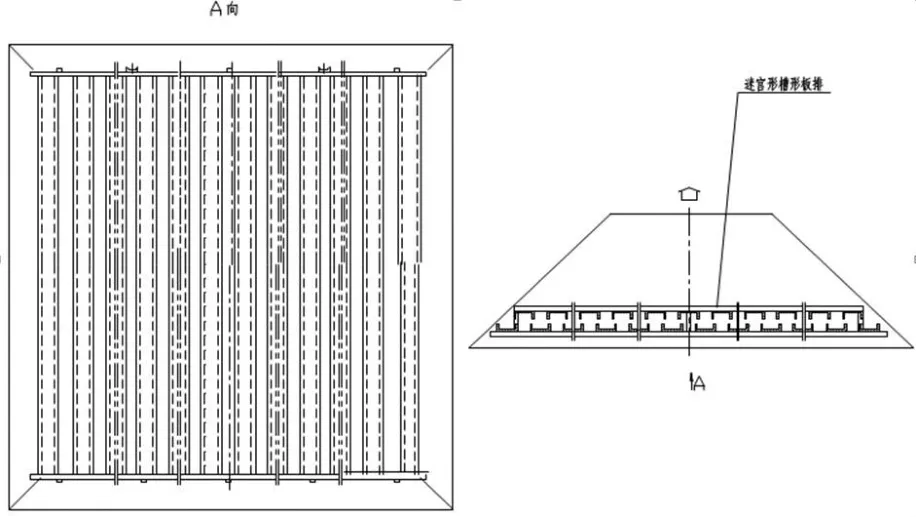

(6)在出口喇叭设置迷宫型槽型板,以加强对末电场逃逸细微粉尘的收集,进一步提高除尘效率。根据经验表明,可使除尘效率提高0.05%以上,尤其对细微粉尘特别有效。如图3所示。

图3 出口喇叭槽型板

(7)各电场阴阳极振打系统均采用复合式功率振打控制技术,实现欠电压及断电振打相结合,使得清灰更为彻底,缓解反电晕现象的发生。

(8)电气控制采用“工况自动分析”“反电晕自动检测控制”和“节能控制”等软件包,确保达到除尘效果最优、节能最佳的目的。

综合以上电除尘器的改造措施,结合电除尘器前端设置的MGGH烟气余热调温装置,能够大大提高电除尘器整体效率,实现电除尘器出口超低排放的改造要求。电除尘器改造后的技术参数如表2所示。

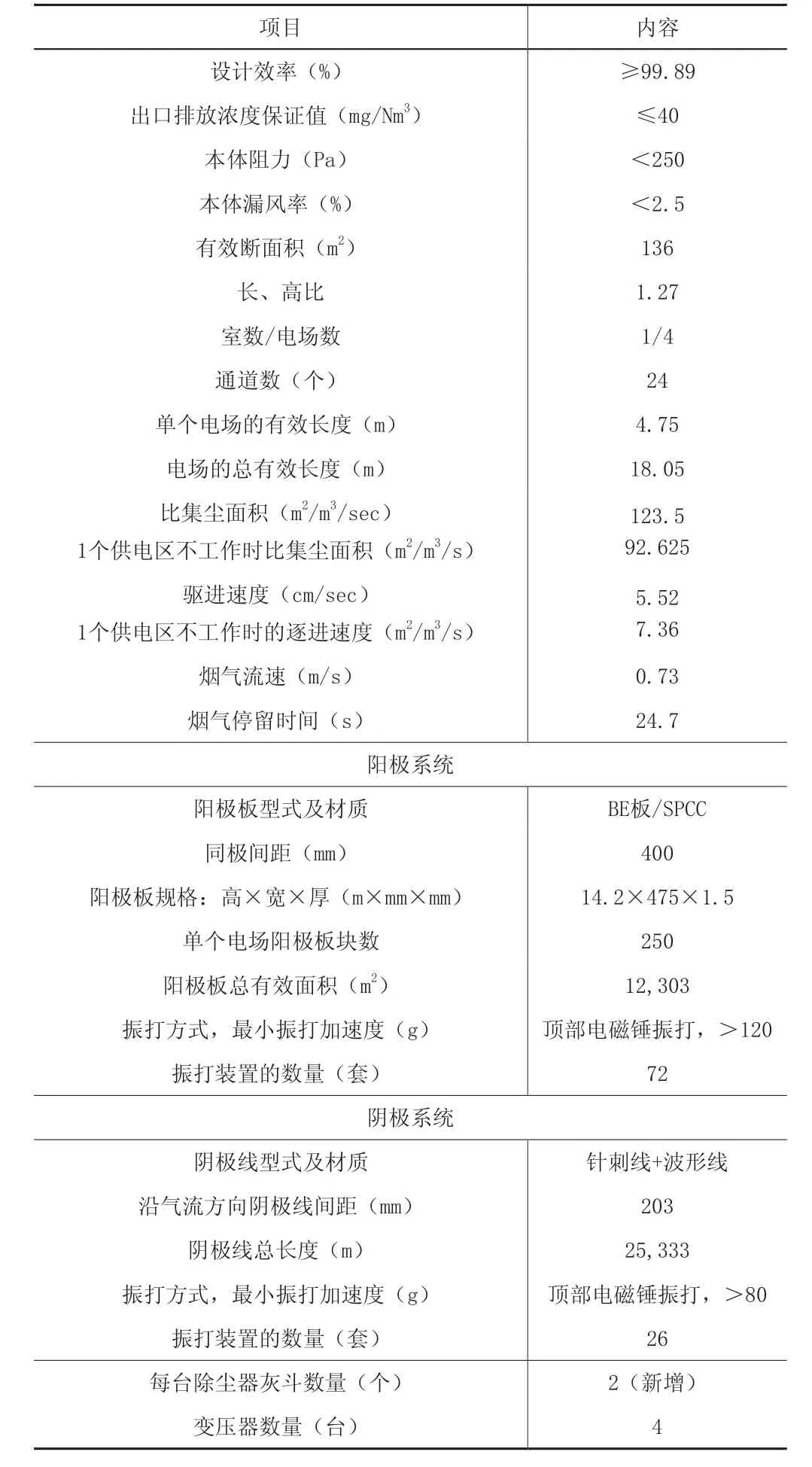

表2 改造后电除尘技术参数

2.2 阴阳极改造方案

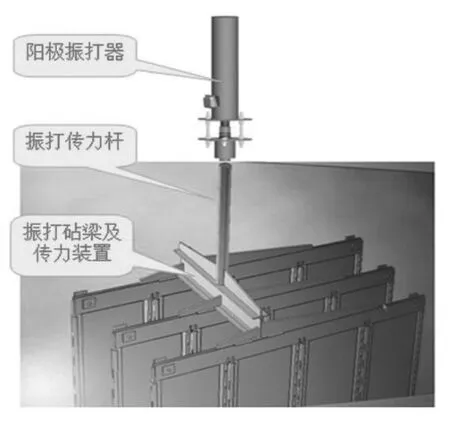

电除尘器采用顶部电磁振打清灰方式,顶部电磁振打器隔离于烟尘之外,烟气中无运动部件,运行安全可靠、稳定,维护费用极低,其振打强度、频率、顺序灵活可调,保证阳极板的最小振打加速度≥150g,阴极线的振打加速度≥80g。电除尘器顶部振打器布置如图4。

图4 电除尘器顶部振打器布置图

沉积在电极上的粉尘层沿电场高度方向的分布规律是:上部颗粒细小并致密分布,黏性强;下部颗粒粗并疏松排列,黏性变弱。顶部电磁锤振打加速度沿电场高度方向的分布规律是:上部振打加速度较大;下部振打加速度由于震动衰减而变小一些。可见,顶部振打,其加速度的分布规律与极板、极线的清灰要求相一致。顶部振打特性如图5。

图5 电除尘器顶部振打特性

顶部电磁振打相比机械侧部振打有显著优点:

(1)阳极振打每3排极板设1个振打点,阴极振打每6~9个小框架设1个振打点,无论电除尘器的每个室有多宽或有几个室并列布置,振打点均可灵活布置,且安装方便。阳极振打如图6。

图6 阳极振打

(2)不同的振打器采用不同的振打制度,振打强度、频率、顺序可调,调整灵活、方便,利于清灰和减少二次飞扬。

(3)1个振打器的管辖区域小,即使1个振打器出现故障,区域影响小,且无需停炉检修。

(4)阳极板、阴极框架铅垂悬吊,下部可自由伸缩,不存在烟气温度变化伸缩而引起的振打位置偏移。

(5)振打传动部件隔离于环境恶劣的电场之外,没有磨损件,运行安全可靠,便于维护管理。

(6)每个振打器独立控制,易实现断电振打,提高清灰性能。

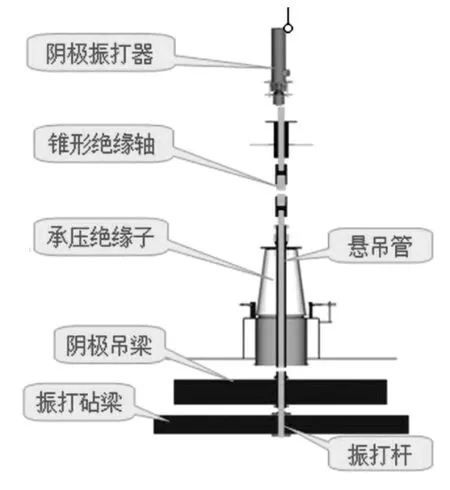

阴极也采用顶部振打结构,振打器外顶部布置,方便检修维护。振打杆穿过支撑在绝缘子上端部的悬吊管,并刚性焊接在振打砧梁上。振打力直接传到振打砧梁上,并通过砧梁快速传递到与其刚性焊接的阴极小框架及阴极线上,振打传力顺畅快速,清灰效果好。无绝缘子振打冲击危害,使用寿命高。阴极振打如图7。

图7 阴极振打

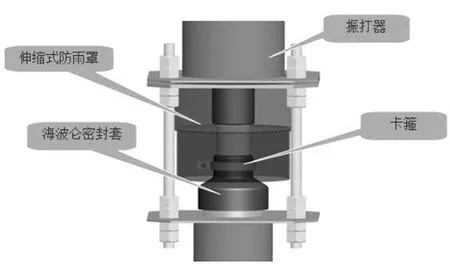

阴极振打器加设可伸缩式钢罩,防雨密封更加可靠。阴极振打器伸缩结构如图8所示。

图8 阴极振打器伸缩结构

3 水煤烟气-烟气加热系统

3.1 MGGH系统设计要求

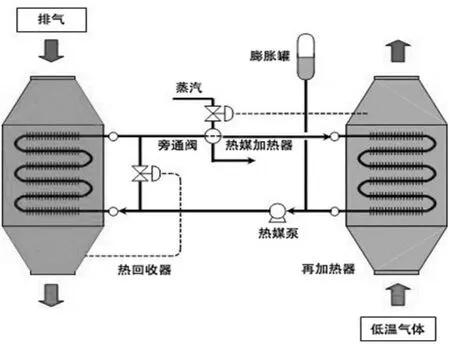

该方案烟气余热回收-再热装置的换热形式为烟气-水换热器-湿烟气,分两级布置,在ESP入口前烟道布置热回收器,利用锅炉空预器出口高温烟气加热热媒介质。在脱硫吸收塔后水平烟道中设置再加热器,利用热媒介质加热脱硫塔出口低温烟气,通过热媒介质将锅炉空预器出口的高温烟气热量传递给脱硫吸收塔出口低温烟气,实现气气换热。其中降温段将烟气温度从135℃降至100℃,升温段将烟气温度从50℃升至80℃。当烟冷器吸收的热量远大于烟气再热器所需的热量时,通过凝结水加热器将MGGH多余的热量输入到除盐水中,从而实现确保烟气冷却器出口烟温降至90℃的同时烟气再热器出口烟温升至80℃以上,实现节能降耗。MGGH系统工艺流程图如图9。

图9 MGGH系统工艺流程图

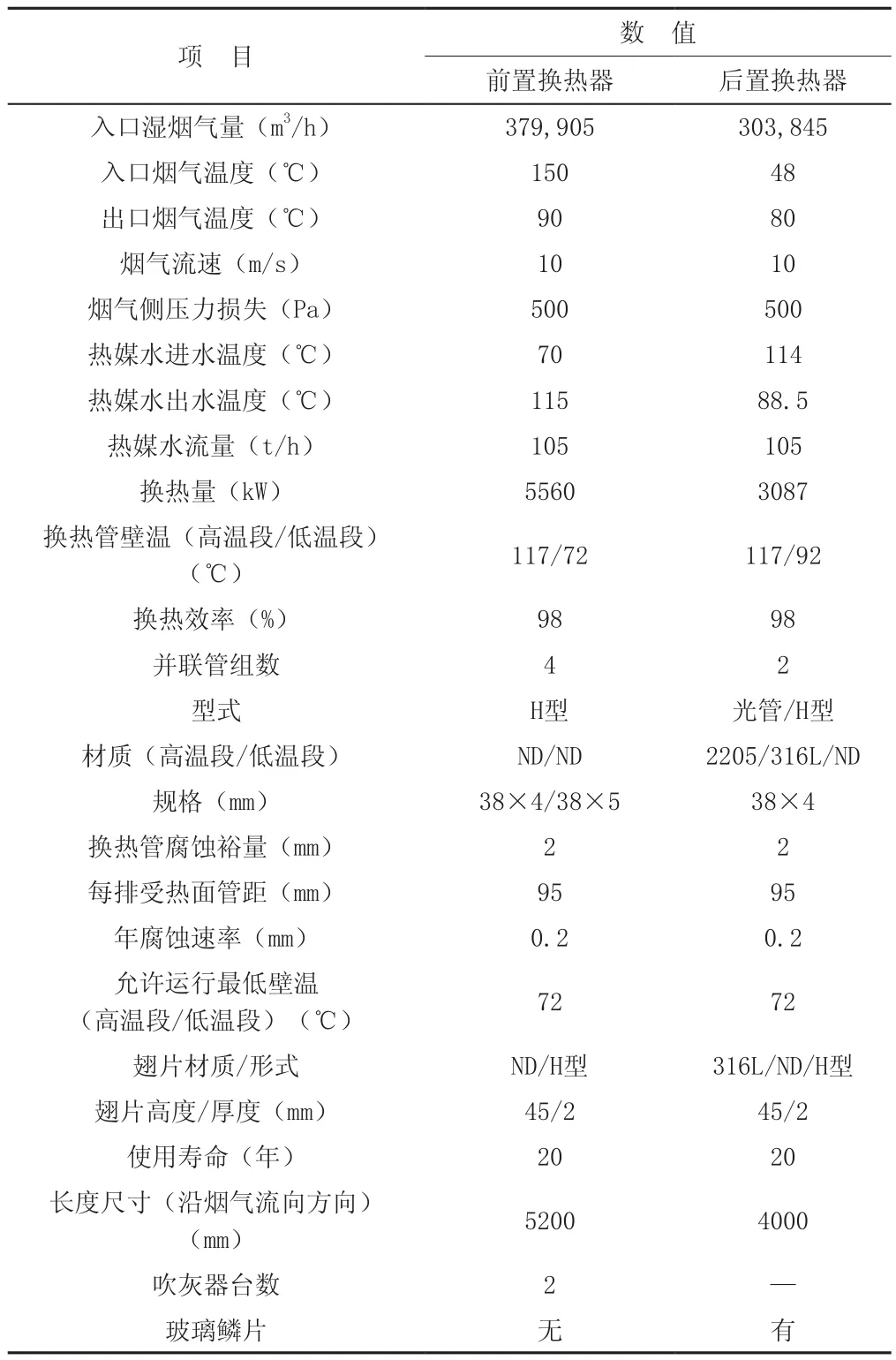

3.2 MGGH系统设计参数

该次改造MGGH系统设计参数如表3所示。

表3 MGGH系统设计参数

4 结论

电除尘是燃煤电厂除尘的主要设备,在超低排放改造过程中,改造成低低温度电除尘器并增设MGGH系统,可以兼顾提高除尘效率和余热利用的双重作用。同时,可以考虑脱硫协同除尘、尾部湿式电除尘器的分级除尘作用,统筹分配,优化设计,达到良好的技术经济性。

[1] 陈牧,胡玉清,桂本.利用协同治理技术实现燃煤电厂烟尘超低排放[J].中国电力,2015,48(3):146-151.

[2] 张瑞,胡永强,高忠义.低压省煤器技术方案分析[J].中国科技博览,2010(27):302.

[3] 周云龙,张炳文.电站锅炉排烟热量回收节能技术[J].长春工业大学学报(自然科学版),2007,28(z1):79-83.

[4] 黄新元,孙奉仲.电站锅炉深度降低排烟温度的理论分析与计算 [J].华电技术,2010,32(10):28-30.

[5] 李旭,黄冬梅.热管式低压省煤器的特点与节能效果[J].节能,2003(2):34.

[6] 李琳.螺旋肋片管省煤器的改造[J].山东电力高等专科学校学报,2008(3):44-46,58.

[7] 龙辉,王盾,钱秋裕.低低温烟气处理系统在1000MW超超临界机组中的应用探讨[J].电力建设,2010, 31(2):70-73.

Low-low Temperature ESP of Remainder Heat Utilization Used in Ultra-low Emission Reconstruction Project

CHEN Wen-rui

(Fujian Longking Environmental Protection Co., Ltd, Fujian Longyan 364000, China)

ESP is the main dust removal equipment in coal-fired power plant. The low-low temperature ESP of remainder heat utilization has been widely recognized as an effective technical means in the process of ultra-low emission reconstruction. The paper takes 220t/h pulverized coal boiler that uses low-low temperature ESP of remainder heat utilization as an example, the paper introduces the design principle, design method, the reconstruction scheme and technical characteristics, and provides the reference and use for reference for the future similar reconstruction project.

remainder heat utilization; MGGH; low-low temperature ESP; resistance of dust powder ratio; ultra low emission

X701

A 文章编号:1006-5377(2017)07-0050-05