高炉液压系统技术创新及简易维修阀的设计与应用

2017-08-10

(河北宣化钢盛建筑安装有限责任公司,河北 宣化,075100)

高炉液压系统技术创新及简易维修阀的设计与应用

马跃强

(河北宣化钢盛建筑安装有限责任公司,河北 宣化,075100)

宣钢炼铁厂现有两座2500m3和一座2000m3高炉,为了实现设备的高度集中控制,所以整个高炉的主要部件都采用液压或气动的传动方式去实现高炉的自动控制。液压系统具有单位功率的质量轻、布局灵活方便、调速范围大、工作平稳快速、可实现自动化与机电液一体化等优点。缺点是传动比不准确、传动效率偏低、阀件加工精度高,检查和排除液压故障非常困难。河钢宣钢三座高炉均暴露出设计不合理、性能不稳定等弊端。为提高几座高炉的生产率,实施高炉液压系统及设备的技术创新和新型阀件的再设计应用很必要。

高炉;液压系统;压力;流量;维修阀

1 概述

为保证高炉各部设备的稳定运行,维修人员积极配合炼铁厂机动系统,对高炉主体设备的液压系统进行跟踪,不断探索,试用更加适合高炉生产的液压传动方式,通过一系列技术创新和改造项目的陆续完成,使炼铁厂高炉液压系统设备在恶劣环境中保证了稳定运行,满足高炉各项精度要求。主要进行了罐口机液压设备的技术改进、简易维修阀的设计、制作与安装、高炉本体液压设备等的改造和创新。

2 不足与缺陷

第一,现在的高炉设计都将液压站安放到炉基的空地,由于距离操作现场较远,操作工对液压站的点检稍有疏忽就可能造成故障。如高炉液压站的输油管老化破裂造成油泵在缺油的情况下长时间空转而损坏,进而导致炉前设备的瘫痪。第二,高炉泥炮回转系统经常发生故障,使用效果不佳,从而造成液炮发生挤泥、翻泥的弊端。第三,由于高炉炉前主油泵的排量小,使得液炮的速度不能满足使用要求,经常发生挤泥,造成高炉浅铁口,给高炉的生产带来隐患。第四,某高炉开口机液压系统的主油泵设计为两台泵,且都在线运行,没有备用油泵,一旦一台泵发生故障,将严重影响高炉的有序生产,或给高炉带来隐患。第五,针对各高炉液压系统检修过程中当一组阀中的某一个阀件发生故障,必须关闭主油路的情况,设计制作一种简易维修阀。

3 改造方法与措施

(1)针对高炉炉前液压站距离操作现场较远,易造成液压站溢油致使设备瘫痪的弊端,采取了利用热电偶,将油液的热能转化为声光信号的方法,在三个液压操作间分别安装声光报警装置的措施,同时在液压操作间内的三个油箱上安装热电偶及仪表,然后,将温度、液位参数设定到一个数值,当温度、液位超出设定数值时,声光报警仪就会发出声光报警信号,以提醒值班人员及时去处理故障。通过改造,彻底杜绝了三个液压站内因为油箱的缺油而导致的油泵缺损坏现象的发生。

(2)对泥炮回转系统保压效果差、造成液炮发生挤泥、翻泥的弊端,通过调查发现,造成上述不足的原因为泥炮液压系统的部分阀件内泄。后通过重新设计液炮的系统液压结构,去掉一些非关键阀件,既减少泄漏点,又对系统保压、故障判断都起到了很好的作用。更大的益处就是使系统保压效果极佳,挤泥、翻泥的次数减少,稳定了铁口,为高炉的稳产创造了条件。

(3)针对泥炮回转速度慢,造成液炮堵口时出现漏泥的不足,通过分析是由于回转油缸的管路直径小造成的流量不足所致。需要对操作阀台、液压阀、液压油管加粗通径以增加流量,使泥炮回转速度提高得以满足高炉的生产模式。

(4)针对于开口机液压系统没有备用油泵的缺陷,通过利用液炮主油泵,同时并接油泵的方式,以满足生产需要。

(5)针对各高炉液压系统的检修,当一组阀中的某一个阀件发生故障时必须关闭主油路的情况,设计制作一种简易维修阀。当油路故障时,由维修人员及时去处理该系统的液压故障,而同时集成块上的其它液压系统可以正常生产。

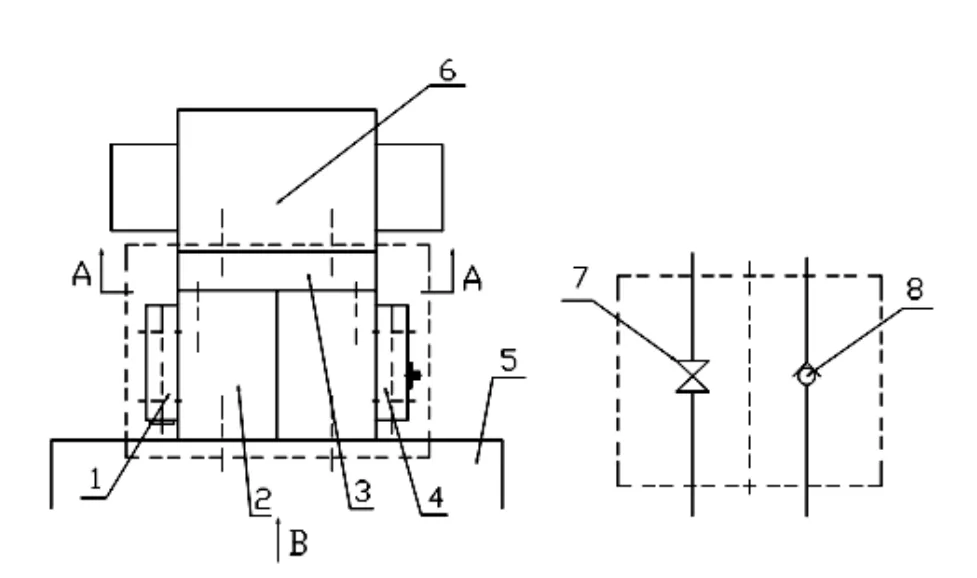

简易维修阀的设计原理。按照阀体必须控制油液流向和关闭油路的理念进行研究,综合现场情况,将常见的单向阀和截止阀进行科学组合即可实现新设计的简易维修阀件图1。

该简易维修阀主要包括单向阀、维修阀块体、过渡块体和截止阀等。其中,截止阀和单向阀均标准备件。阀块体2为一长方体结构,其面积稍大于换向阀的底面积。块体底主进油口与右侧截止阀的主进油口沟通,截止阀的出口与块体的上表面的P口连通。块体上主回油口与块体左侧单向阀进油口连通,单向阀出油口与块体底回油口连通。所有控制油口均与换向阀的控制油口相对应。

图1 简易维修阀

简易液压维修阀过渡块体为:既和维修阀块体连接又和换向阀连接块体。过渡块体上的油路通道必须和换向阀的油路通道一一对应(图2)。

图2

工作原理。主压力油进入阀块体底部的进油孔,然后进入截止阀的进油孔道,接着流向截止阀的出油孔道、进入维修阀块体、进入到过渡块的压力油孔道、进入到电磁换向阀的进油孔道,最后压力油体现在操作系统。

(6)高炉炉顶DN800放散阀液压系统的改造。原高炉炉顶DN800放散液压系统安装有两个单向节流阀、一个两位电磁换向阀。该系统所控制的油缸为:打开是通过液压系统控制,而关闭通过配重的重力来将放散阀关闭。通过一段时间的使用后,发现该套液压系统经常发生自动控制系统打不开放散阀的现象,需要通过机旁操作的方式才能打开,给检修工作带来诸多不利,找到故障点后,就可以借着高炉定修的机会将其进行改造。改造前后的液压原理如图3所示。

图3 改造前后原理图

4 改造效果

通过优化和改造,杜绝了溢油现象;防止了内泄,系统保压得到满足;提高了液炮回转速度。液炮回转速度由原来的13.9s提高到10.4s,满足了高炉的使用,彻底解决了长时间存在的因设备原因造成的影响铁口深度现象的发生。通过给开口机主油路并连安装小流量液压油泵,使得开口机也有了备用泵的,达到了设备稳定生产的目的。液压旧系统现在多数阀间间距小于标准维修阀的宽度,假使阀间距满足条件,安装标准的维修阀需要重新制作集成块或在旧的集成块上重新钻孔、套扣等工作,工作时间长,受生产组织时间的约束无法实现。经多次技术研讨、实验研制出这种简易维修阀,解决了液压旧系同故障处理设备停机时间长、制作成本高的难题。另外,炉顶放散阀液压系统改造,使放散阀的开启平稳、无卡阻。

[1]王文斌,林忠钦,李奇等.机械设计手册新版第四卷[M].工业出版社,2004.8:295~30.

[2]张利平.液压传动与控制[M].西北工业大学出版社,2005,8.

[3]李军.冶金机械设备管理初探[J].装备制造技术,2010(6).

[4]郭楠.高炉机械设备管理过程中存在的问题与解决措施[J].科技致富向导, 2013(29).

[5]靳高峰,何玉章,牟义波.高炉设备点检管理的创新与实践[J].设备管理与维修,2012(10).

[6]任利民.高炉设备系统的完善[J].铸造设备与工艺,2012(3).

TH137

:A

:1671-0711(2017)08(上)-0176-02