关于卡圈类零件加工工艺的改进

2017-08-09贲定彪

贲定彪

(遵义精星航天电器,贵州 遵义 563000)

关于卡圈类零件加工工艺的改进

贲定彪

(遵义精星航天电器,贵州 遵义 563000)

卡圈类零件是圆形连接其中常用的零件,零件的材料为青铜,一般经过机加后需要经过热处理后再电镀,零件结构有一个特点:零件两侧棱边要求“清角”状态,在使用过程中,零件利用清角状态,能牢固的卡在外壳、螺套的环形槽中,起到连接作用。

工艺;车削加工;夹具

文章以卡圈为例进行工艺改进分析,该零件的设计文件要求所有棱边为“清角”状态,而零件实物为棱边存在“圆角”现象。棱边“清角”可以理解为“尖角”的意思,即棱边没有倒角,也不能有毛刺,这在机加中几乎可以视为“理想状态”。

1 原工艺文件

老工艺文件的加工流程为:车削成形(数控车)—去切断处毛刺(普车)—热处理—割槽(快走丝)—去槽毛刺(手工),零件材料为铍青铜,该材料粘刀,铜屑不易断屑,加工时经常缠绕在刀具上,影响冷却液喷洒到刀尖上,车削产生的高温无法被冷却,从而使刀尖受热过高而失去锋利的性能,加工出来的零件会产生较大的毛刺。

靠进刀的端面在经过粗加工后,精镗孔和精车外圆时产生很小的毛刺,接近清角状态,而在切断面,由于无法预先去除一定的余量,切断处会产生很大的毛刺,必须要经过“去切断处毛刺”处理,而去切断处毛刺需要在普车上用三角刮刀去除,这一道工序受操作者技能水平和质量观念的影响很大,刮刀的角度不一样,去毛刺时产生的倒角就不一样,若操作者将刮刀角度稍微偏斜5°~10°,就会产生较大的倒角,如果操作者质量意识淡薄,就会将倒角大的零件放入合格零件中,检验在抽检零件时,很难发现这样的“漏网之鱼”,这样卡圈要求清角的质量就很难管控。由此可以看出,旧工艺的指导存在一定的缺陷,即:①工艺文件中没有规定切断处毛刺的大小,车削成形工序操作者无法判断毛刺达到多大时去切断处毛刺会难以去除。②去切断处毛刺工序没有明确三角刮刀与零件轴线的夹角。③对于关键检验点,工艺文件没有给出抽检比例或者注明重点检验清角状态。

2 新工艺文件

后来由于零件“清角”处质量无法保证,影响到产品的使用性能将卡圈的加工工艺更改为:车削成形(数控车)——慢丝剖片(慢走丝)——CD——热处理——割槽,取消了对棱边清角状态影响较大的去切断处毛刺工序。

新工艺文件中,车削成形工序将零件外圆和内孔尺寸加工成形,将毛坯件加工到35mm长,由于材料的加工特性,孔深越深,铜屑缠绕越厉害,刀具磨损越快,而孔径公差为0.03mm,加工难度很大,在离切断端5~0mm处经常出现光面塞规不通的现象。在加工行一批5000件的零件时,按照图纸要求,需要加工毛坯件约290件,加工过程中出现了近10%的毛坯件用光面塞规无法通穿的现象,损失较大。

在分片工序时,需要用专用夹具装夹毛坯,将夹具校正后方可进行分片加工。慢丝每加工一根毛坯件约10min,17只零件,两侧面粗糙度较差,难以满足工艺文件要求 。割断处的突起高度约为0.1mm,给割槽工序组装带来了很大的困难。若单件装夹割槽,装夹时间约20s,割槽时间为10s,装夹时间比加工零件的时间还长,无法实现批量生产;若用夹具组装割槽,需要对每个零件的突起部位进行辨认,需要较长的时间,在装夹的时候采用堆叠式装夹,凸起所在的一边将明显高于没有凸起的一边,将很难对零件进行压紧,无法保证加工质量。

3 改进的工艺文件

针对上述工艺文件在实际加工中遇到的问题,对工艺文件进行完善,将工艺流程更改为:车削成形(数控车)——镗孔(数控车)——车外圆(数控车)——CD——割槽(快走丝)。其中,车削成形工序只是将零件的总长加工成形,外圆和孔均留有约0.3mm的加工余量,外圆尺寸必须满足公差要求,同时外圆两侧进行倒角C0.05处理,以方便镗孔时装进专用夹具。

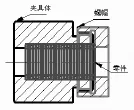

图1 夹具示意图

图2 加工时装夹示意图

镗孔工序时需要制作专用夹具,在数控车上加工,加工时采用堆叠式撞击,用螺纹锁紧,多个零件堆叠锁紧后,零件与零件之间的缝隙基本为零,这样只要剔除首尾两个零件,其余零件就不会有毛刺,镗孔夹具示意图如图1所示,夹具孔的尺寸与外圆Φ9.27(+0.03,0)的最大间隙为0.04mm,加工时装夹示意图如图2所示,孔径尺寸按Φ7.63±0.01。

车外圆工序时同样需要制作专用夹具,在数控车上加工,加工时采用堆叠式撞击,用螺纹锁紧,多个零件堆叠锁紧后,零件与零件之间的缝隙基本为零,这样只要剔除首尾两个零件,其余零件就不会有毛刺,车外圆夹具示意图如图3,与卡圈孔配合的的外圆为Φ7.61±0.01,配合的最大间隙为0.04mm,车外圆加工时装夹图4所示,外圆尺寸按Φ9(-0. 02,-0.05)加工。

图3 车外圆夹具示意图

图4 加工时装夹示意图

割槽时使用的夹具与旧工艺文件使用的夹具一致。

用该工艺方法加工的最大缺点为零件的外圆与孔存在同轴度误差,零件的孔、外圆加工时都是按±0.01,公差不能在缩小,而孔、外圆与夹具配合时不可能按零碰零设计,必须要有0.01的配合间隙,而夹具制作时也必须有公差,这样误差累计,导致零件壁厚可能会出现0.04的偏差。按照装配示意图,该零件的外圆与孔的同轴度误差要求不是太高,能满足零件的装配及使用要求。

4 结语

老工艺执行的时间最长,车削成形加工控制难度大,对于操作者的技能水平、质量意识都有很高的要求,最重要的是操作者没有能了解到零件是不是“清角”状态对产品的使用性能会产生什么样的影响。

新编制的工艺文件虽然在加工工艺上直接保证了“清角”要求,但是采用放电加工,对有色金属零件的外观质量影响较大,而慢走丝设备,加工效率低,成本高,采用此设备加工卡圈零件,生产成本高、效率低。

采用改进型的工艺加工卡圈,也能直接从工艺上保证“清角”要求,只是相对于原来的老工艺文件多了两道车削工序,但是后两道车削工序的加工时间极短,每个零件的镗孔、车外圆加工时间总共只需要3s左右,只是装夹时受配合间隙小的原因,每装夹25个零件需要2min左右。根据加工统计,每种工艺所花费加工时间如表1所示。

表1 各种工艺所花费加工时间表

由此可见,改进型工艺虽然多一道工序,但是零件的加工效率还是有一定提升,主要是解决了“慢丝剖片”这道瓶颈工序的加工难题,提升了零件的表面质量。

[1]韩荣第,于启勋.难加工材料切削加工[M].北京:机械工业出版社,1996.

[2]薛连通.机械制造工艺基础习题册[M].北京:中国劳动出版社,1995.

[3]王洪.数控加工程序编制[M].北京:机械工业出版社,2002.

Improvement of Processing Technology of Ring Parts

BEN Ding-biao

(Zunyi Fine Star Aerospace Electric Appliance,Zunyi,Guizhou 563000,China)

The partsof the ring are partswhich are commonly used in circular connection.Thematerialof the parts isbronze. Itisusually cleaned by heat treatmentand then subjected to heat treatment.The partstructure hasa characteristic:the sidesof the part require“clearance angle”.In theuse of the process,the use ofparts clearance state can be firm ly in the shelland the sleeve of the ringgroove playsa connectingeffect.

process;turning;fixture

TG52

A

2095-980X(2017)05-0096-02

2017-04-30

贲定彪(1987-),男,广西恭城人,大学本科,助理工程师,主要研究方向:零件加工工艺精益化。