基于数值模拟的低碳钢热轧金属流动规律研究

2017-08-09单慧云

单慧云,张 驰,白 梅,汪 舜

(重庆理工大学 材料科学与工程, 重庆 400054)

基于数值模拟的低碳钢热轧金属流动规律研究

单慧云,张 驰,白 梅,汪 舜

(重庆理工大学 材料科学与工程, 重庆 400054)

在坯料轧制过程中,坯料表层和内部金属流动情况将决定最终棒材成品的尺寸形状和产品的性能。通过Deform-3D有限元软件对20A钢热连轧工艺进行数值模拟,研究了轧制过程中不同坯料圆角半径和轧制温度对轧件表层金属流动的影响,通过轧制过程中心部受力状况及心部的位移大小分析了轧件心部金属流动规律。研究结果表明:增加坯料的圆角半径,适当提高轧制温度有利于减少棒材在轧制过程中圆角处折叠的产生,有助于提高产品质量。

数值模拟;20A钢;金属流动规律;坯料圆角半径;轧制温度

近年来,随着轧钢技术的迅速发展,国内外越来越多的钢铁企业采用热连轧技术生产棒材。热连轧成形是一个较为复杂的塑性变形过程,轧制时,轧辊孔型前后的轧件的截面变化大,形状复杂,且在轧制过程中轧件变形区各部分受力情况复杂,应用传统技术无法实现对轧件外形尺寸及成形过程的准确预测[1]。目前,应用计算机模拟技术对轧制全过程进行仿真模拟,可实现对棒材产品的可制造性和产品质量的预测。本文通过Deform-3D有限元分析软件,分析了轧制过程中不同坯料圆角半径和轧制温度对轧件表层金属流动的影响,并通过轧制过程中心部受力状况及心部的位移大小分析了轧件心部金属流动规律,这对实际的棒材轧制生产中减少缺陷的产生有重要的指导意义。

1 轧制孔型系统的确定

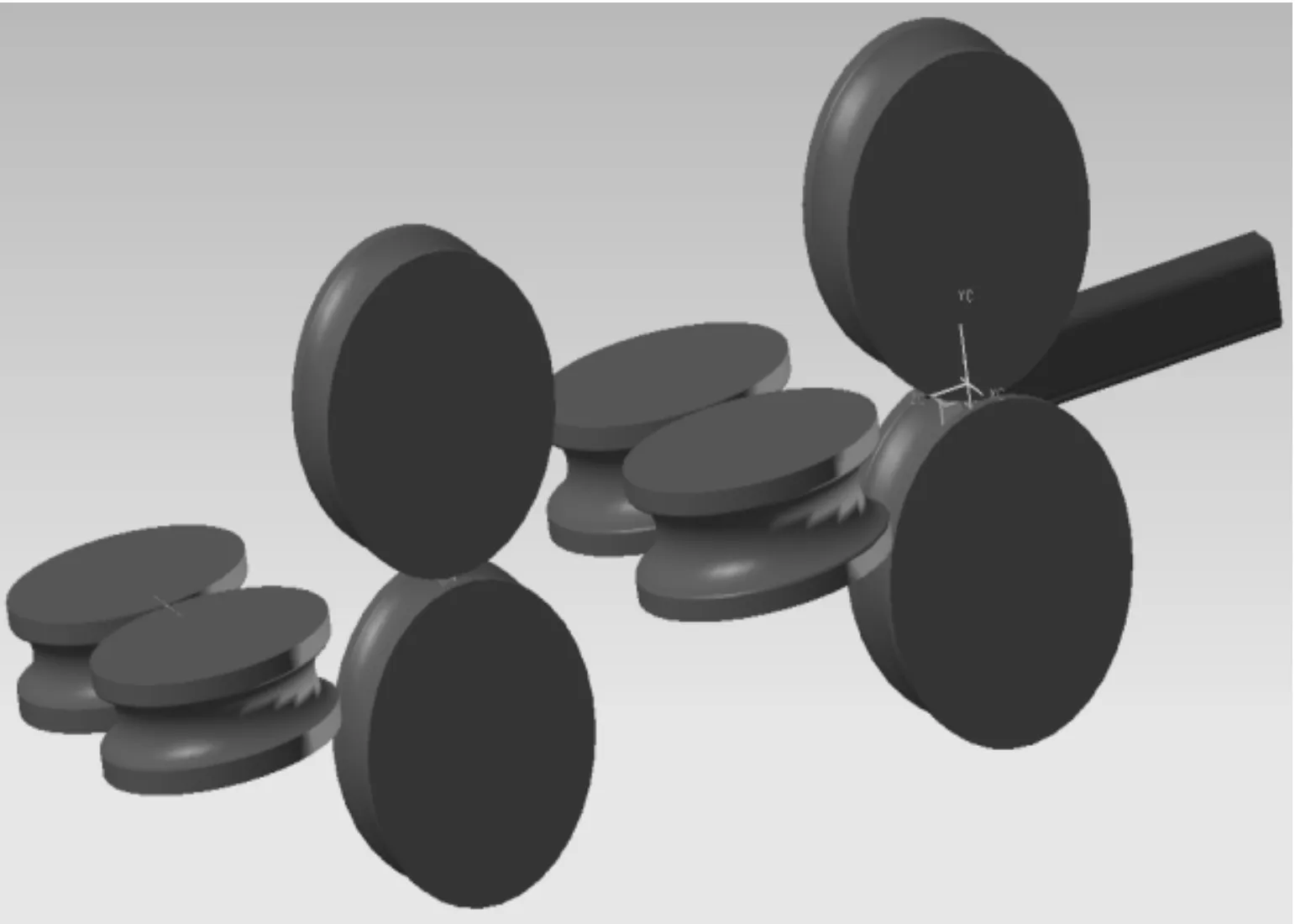

根据轧钢孔型系统的适用范围及轧制成形特点,结合某轧钢厂实际生产选用“椭圆—圆”孔型轧制系统[2-3],经轧钢孔型设计及相关理论计算最终得到轧制过程各道次孔型的形状与尺寸,如图1所示。其中第1、2道次的轧辊直径为800 mm,第3、4道次轧辊直径为700 mm。坯料横截断面尺寸规格为200 mm×200 mm,长度为1 000 mm。

2 棒材轧制数值模拟

2.1 有限元模型的建立

根据孔型的二维图以及厂家提供的20A钢初始坯料尺寸,在UG中建立轧制有限元几何模型如图2所示。将20A钢棒材轧制的三维模型导入Deform-3D前处理后定义对象属性[4-5]:将坯料20A钢设为刚塑性材料;轧辊则选择H13钢并设为刚性体(不考虑模具的变形影响)。

图2 轧制模型三维图

2.2 有限元模拟参数的设置与网格划分

本文研究的重点是在已建立的高温本构模型的基础上研究坯料轧制变形的过程,根据Arrhenius方程建立低碳钢20A钢在800~1 000 ℃、应变速率为0.1 s-1~20 s-1条件下变形的高温本构模型[6]:

exp[-299.33×103/RT]

轧制过程如图3所示,坯料与轧辊接触时靠摩擦力咬入轧辊中,在轧辊运转的带动下坯料以一定的速度进入下一道次直至轧制过程完成。将本构关系导入DEFROM中,对HV连续热轧过程进行模拟。具体参数设置如下:

1) 将轧制坯料20A钢设为刚塑性材料,轧辊H13钢设为刚性体,不考虑模具的变形影响;

2) 为提高计算机模拟过程的运算速率,对实际轧钢生产线中各轧辊站之间的间距进行简化,各机架间间距缩短为1#~2#:850mm,2#~3#:900mm,3#~4#:900mm;

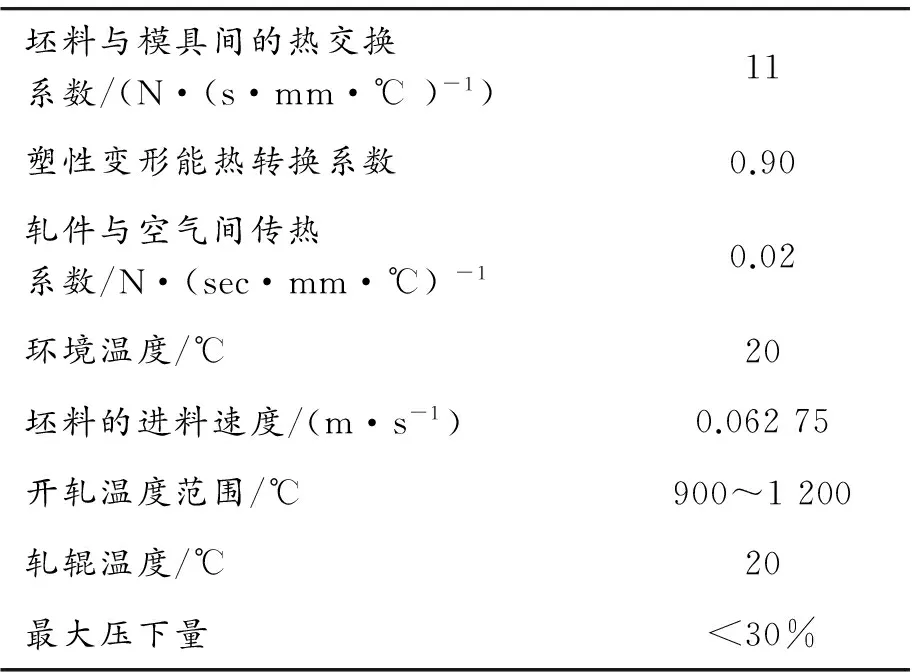

3) 轧制过程考虑到传热影响,传热边界条件参数如表1所示。

图3 轧制过程示意图表1 传热边界条件

坯料与模具间的热交换系数/(N·(s·mm·℃)-1)11塑性变形能热转换系数0.90轧件与空气间传热系数/N·(sec·mm·℃)-10.02环境温度/℃20坯料的进料速度/(m·s-1)0.06275开轧温度范围/℃900~1200轧辊温度/℃20最大压下量<30%

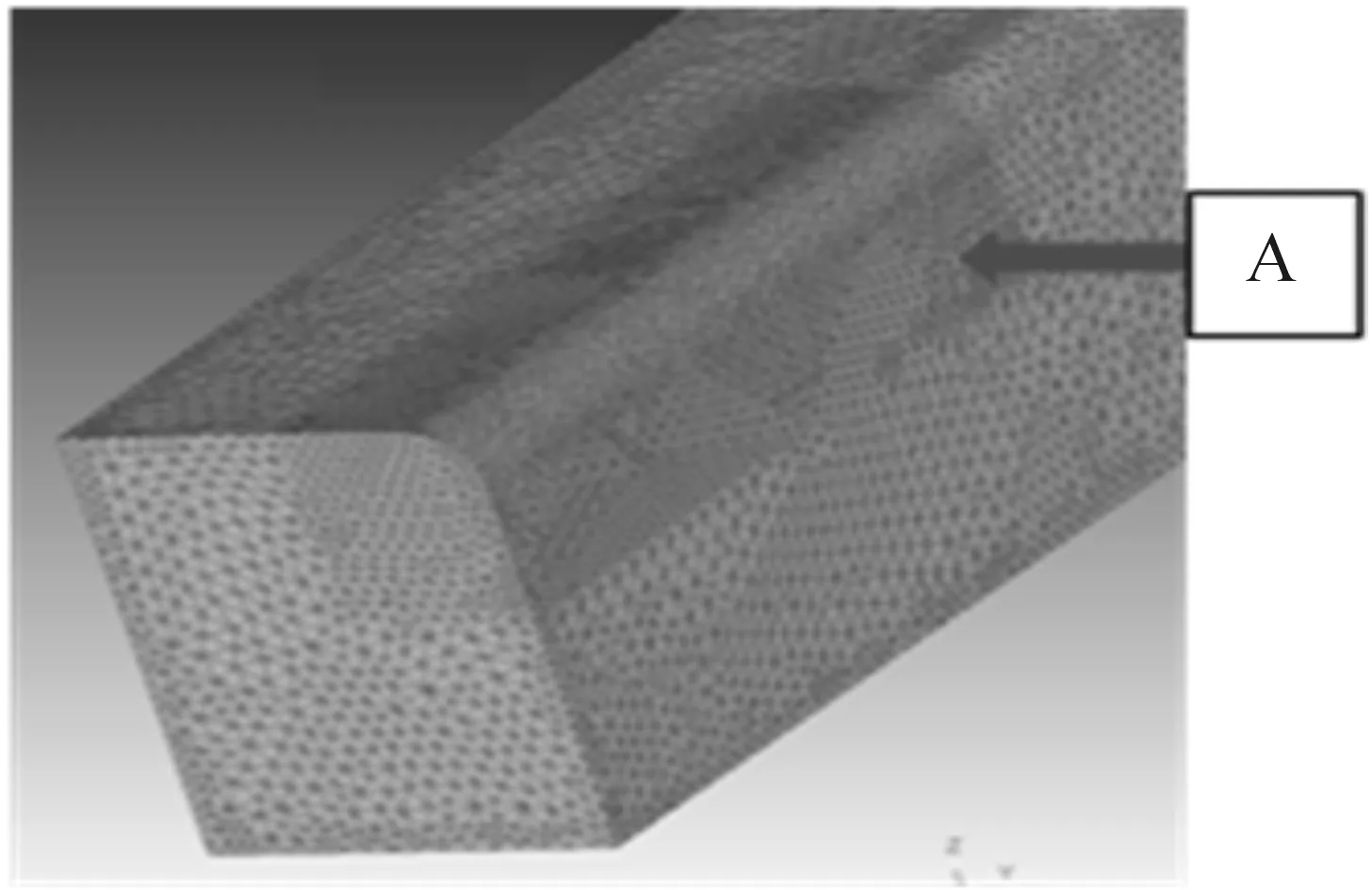

4) 在前处理中对坯料进行网格划分,在本次模拟中,工件设为塑性体,划分坯料单元总数79 898,节点数17 372,如图4所示。

图4 轧件网格划分及局部细化图

在实际生产中,轧制过程易在粗轧道次坯料的圆角处出现折叠(褶皱)等缺陷。因此,在模拟时,对坯料圆角处金属流动不规律的位置采用局部细化网格法[7],如图4箭头指向。以便于分析轧制过程中金属的流动情况,同时直观反映出坯料圆角部在受轧辊下压时的变形规律。在坯料圆角部位(如图中A)采取节点追踪法,用以分析圆角处连续节点在整个轧制变形过程中的等效应力、X方向(宽展方向)的应变、应变速率及金属流动情况。图5为坯料圆角过渡处连续节点。

图5 追踪节点位置示意图

因轧制模型为实际轧制模型的1/4,需设置对称边界条件,在对称面上分别定义X=0和Y=0的位移边界条件。又因轧制过程中运动较为复杂,轧件在X、Y、Z方向都受到力的作用需限定轧件的运动状态,根据建模的基准设工件沿Z轴方向运动,则使其在X、Y方向的速度为0,即VX=0,VY=0。

2.3 轧制过程轧件表层金属流动规律分析

2.3.1 坯料圆角半径对金属流动的影响

棒材在轧制阶段,为掌握表面侧壁位置金属流动状况,采用节点追踪法。在坯料圆角过渡处设置13个节点对追踪点的应变、应变速率及变形速度大小进行分析见图6。

从图6可看出坯料圆角过渡处追踪节点沿宽展方向(X方向)变形速度大小的情况。由各节点对应的变形速度可知:轧件圆角处金属流动速度大于两侧面金属。当坯料圆角半径R为35 mm,在轧件变形过程可看到该处金属出现为凸起,反映出坯料表面的金属流动情况为图中波纹曲线所示,其金属表面流动较为光滑并没有凹陷现象,这种情况在后续的轧制过程不易引起折叠缺陷。对比其他方案可知:当坯料圆角R过小时,轧件边角部金属沿宽展(X)方向变形速度波动较大,造成圆角处各节点在宽展方向上变形速度形成对流,反映在圆角上呈现波谷凹陷的现象,这种状况会在后续的轧制道次中受高向轧辊下压,凹陷部分形成折叠缺陷如图6(a)所示。

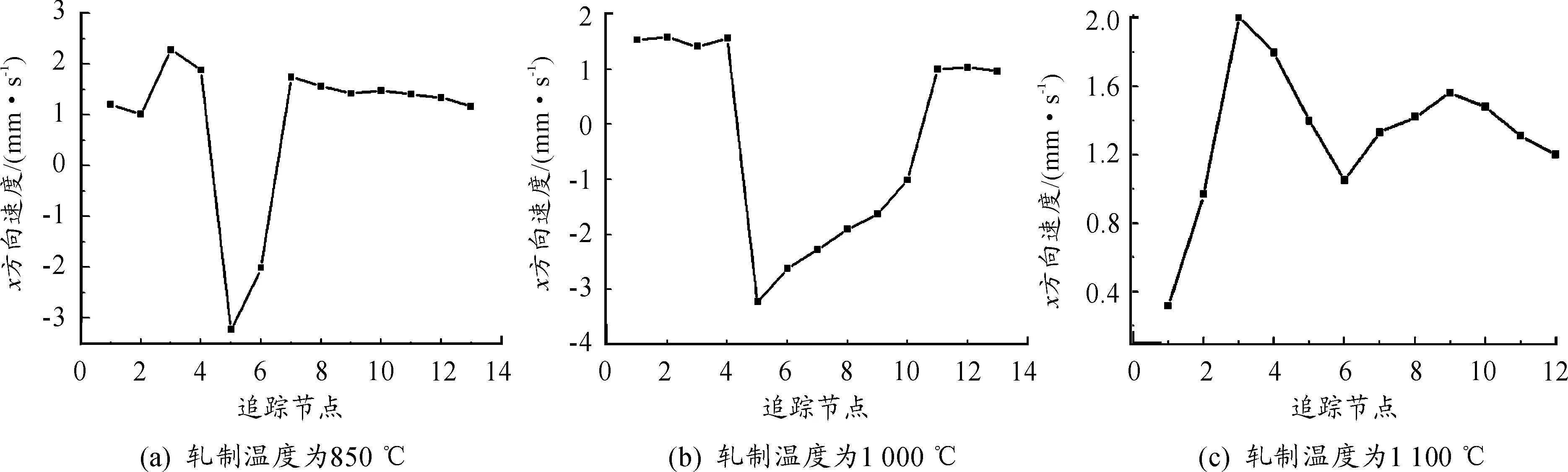

2.3.2 轧制温度对金属流动的影响

轧件表面金属流动状况不仅受坯料圆角半径的影响,还受轧制温度的影响。图7所示为不同温度轧制时追踪节点沿宽展(X)方向变形速度情况。从图中可以看出:温度的变化对于速度梯度的变化情况影响很大,尤其是在900~1 000 ℃[8]。如图7(a)和图7(b)所示,轧件圆角处有一股金属向外流动,圆角中心部位向内侧流动,圆角处金属又朝外流动,因而3股金属流在宽展方向上形成对流。图7(a)和图7(b)呈现较深的波谷,此时速度梯度较大,从金属表面流动情况可以看出:该过程金属表面较容易产生折皱缺陷;而在1 100 ℃时金属表面流动沿同一方向流动不易形成缺陷。

2.4 轧制过程轧件心部金属流动规律分析

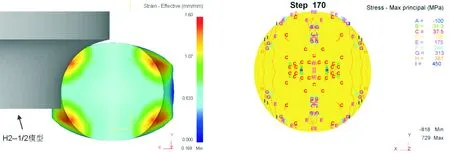

除轧件表层金属流动情况会影响产品质量外,对轧件心部金属流动情况的分析同等重要。心部金属流动不均可能引起缩孔缩松等缺陷,这里主要对轧制过程心部受力状况及心部的位移大小进行分析,图8为轧件心部应力应变分布云图。

图6 不同宽度坯料轧制区追踪节点X方向变形速度及圆角金属流动情况

图7 不同温度轧制时追踪节点X方向变形速度及圆角金属流动情况

图8 轧制断面应力应变分布

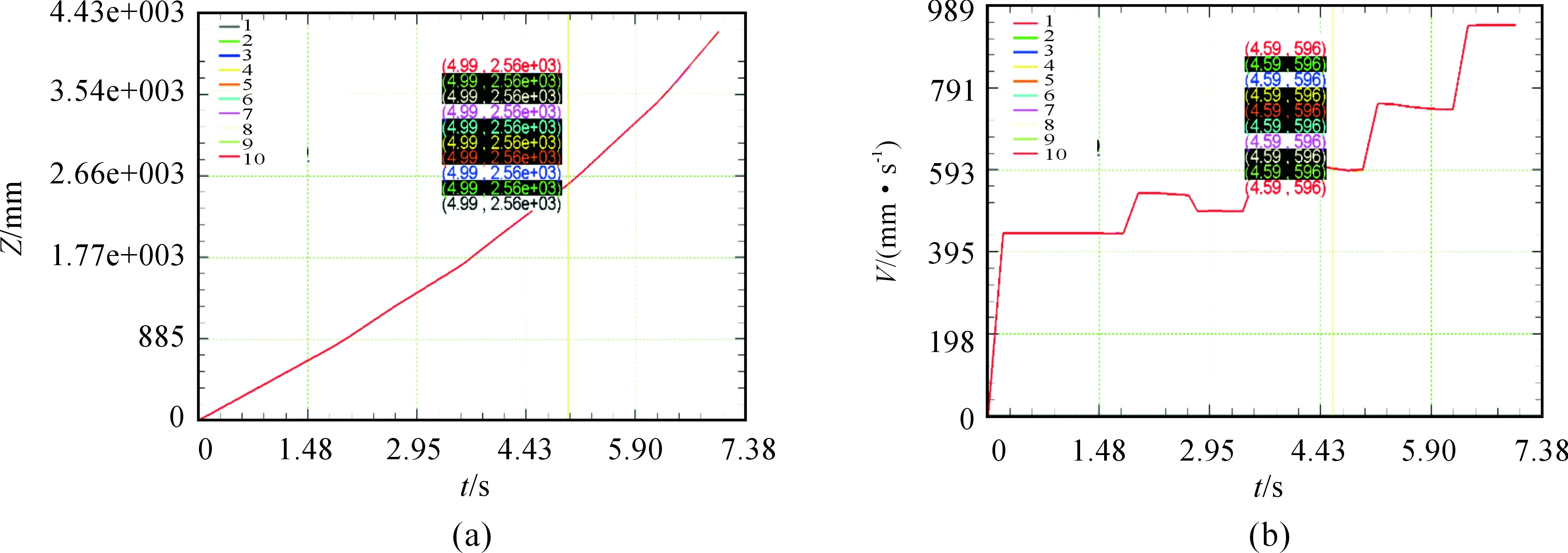

从轧件横断面应力分布状况可看出:在轧制成形过程变形区内,心部的应力值为负,即棒材在轧制过程心部受压应力作用;外围应力值为正即受拉应力。且靠近表层金属应力值越大,说明变形越剧烈。为定量分析轧件心部金属沿轴向Z方向的流动情况,将采取对心部A、C区域选取一系列节点追踪心部金属沿Z方向变形速度和位移,以判断金属流动是否连续[9]。图9为心部各节点流动速度和位移大小随时间变化的曲线图。

从9图中看出:轧件内部金属各节点沿Z方向变形速度较连续,且沿Z向位移大小一致,说明心部金属流动呈连续变形特性,在变形过程中不易产生缩孔缩松缺陷。

图9 轧件心部各追踪节点沿Z方向的变形速度及位移大小

3 结论

1) 增加坯料的圆角半径可有效减少表面折叠缺陷的产生。

2) 提高轧制温度有利于金属沿宽展方向的位移和速度波动减缓,且流动速度较均匀,可有效消除表面折叠缺陷。

3) 折叠的形成是由于轧件圆角部位在成形过程因应力、应变分布不均匀,等效应变速率梯度较大,导致沿宽展方向变形速度梯度较大,使金属在成形时流动不均匀而形成,且折叠缺陷出现在轧件圆角侧壁处。

[1] 张焰,白亚斌.大圆钢轧制三维塑性变形有限元模拟[J].四川冶金,2008(5):1001-5108.

[2] 孔哲.高速线材粗中轧机组孔型系统分析[J].冶金设备管理与维修,2013(2):47-53.

[3] 徐铁伟,蒋一征,孙小平,等.计算机模拟在轧制孔型优化和控制中的应用[J].锻压技术,2014(7):144-148.

[4] 蔡飞飞,刘新宽,刘平,等.铜镁合金棒料连续挤压微观组织演变数值模拟分析[J].锻压技术,2015(3):142-146.

[5] 付金良.国内标准材料数据库的开发及在铸造CAE中的应用[D].兰州:兰州理工大学,2007.

[6] 白梅,张驰,沈国宝.20A钢热塑性变形的应力-应变本构模型研究[J].精密成形工程,2014(4).

[7] 洪慧平,康永林,冯长桃,等.连轧大规格合金芯棒钢三维热力耦合模拟仿真[J].钢铁,2002(10):23-26.

[8] 白桦.棒材热轧过程的数值模拟及缺陷预测[D].唐山:河北理工大学,2008.

[9] 杨里诚,邢素芳,刘波.热连轧过程中力能参数的三维仿真分析[J].河北工业大学学报,2006,35(2):6-9.

(责任编辑 何杰玲)

Numerical Simulation Study of Mental Flow Law of Low-Carbon Steel in Hot Rolling

SHAN Huiyun, ZHANG Chi, BAI Mei, WANG Shun

(College of Materials Science and Engineering,Chongqing University of Technology, Chongqing 400054, China)

In billet rolling process,the surface and internal flow of the metal will determine the final shape of the finished product and the performance of the product. In this paper, the numerical simulation of hot rolling process of 20a steel was carried out by using DEFORM-3D finite element software. It studied the influence of the rolling process of different billet radius and rolling temperature on the workpieces surface of metal flow, and also had an analysis of the center of the rolling process of displacement force condition and core. The results show that increasing the fillet radius and the rolling temperature properly could help to reduce product defects and improved the quality successfully.

numerical simulation; 20A steel; metal flow law; blanking corner radius; rolling temperature

2017-03-02

重庆理工大学研究生创新基金资助项目(YCX2015214)

单慧云(1992—),女,安徽人,硕士研究生,主要从事精密体积成形方面研究,E-mail:1594029106@qq.com;通讯作者 张驰(1964—),男,硕士,教授,主要从事金属精密塑性成形工艺、模具及设备方面研究。

单慧云,张驰,白梅,等.基于数值模拟的低碳钢热轧金属流动规律研究[J].重庆理工大学学报(自然科学),2017(7):96-101.

format:SHAN Huiyun, ZHANG Chi, BAI Mei, et al.Numerical Simulation Study of Mental Flow Law of Low-Carbon Steel in Hot Rolling[J].Journal of Chongqing University of Technology(Natural Science),2017(7):96-101.

10.3969/j.issn.1674-8425(z).2017.07.015

TG334.9

A

1674-8425(2017)07-0096-06