集成式电子液压制动系统防抱死制动控制*

2017-08-09刘天洋余卓平王婧佳

刘天洋,余卓平,熊 璐,韩 伟,王婧佳

(同济大学汽车学院,上海 201804)

集成式电子液压制动系统防抱死制动控制*

刘天洋,余卓平,熊 璐,韩 伟,王婧佳

(同济大学汽车学院,上海 201804)

基于一种新型集成式电子液压制动系统,利用优化后液压控制单元中仅有的4个电磁阀开发了两种防抱死制动系统的控制策略:安全优先式控制和主缸定频调压式控制。搭建了硬件在环仿真平台,利用集成式电子液压制动系统硬件,以LabVIEW作为通信平台,进行MATLAB/Simulink和CarSim的联合仿真。结果表明,所设计的两种防抱死制动系统均可满足防抱死制动的功能要求。其中主缸定频调压式控制在缩短制动距离、与电子稳定系统结合方面均优于安全优先式控制。

集成式电子液压制动系统;防抱死制动系统;硬件在环仿真

前言

随着新能源汽车,尤其是电动汽车的推广与普及和车载传感器与控制器技术的发展与完善,汽车对于制动系统的要求也不同以往——为满足电动汽车最大化回收制动能量的需求,除将电源反接由电机拖滞制动提供一部分制动力矩外,还需要另外一种制动力可调节的系统来满足剩余的制动力需求;此外,对于汽车智能化来讲,若能使用电子信号精确控制制动系统作用,即可为自动紧急制动和自适应巡航控制等功能提供更多可能性。因此,电子液压制动系统(electro-hydraulic braking system, EHB)便应运而生,并逐渐受到汽车零部件供应商和科研院所的重视。

不同于目前应用较多的泵式电子液压制动系统(pump-electro-hydraulic braking system, P-EHB),集成式电子液压制动系统(integrated-electro-hydraulic braking system, I-EHB)的主动建压装置与制动主缸集成在一起,电动机的旋转运动通过减速机构直接转化为驱动主缸建压的直线运动,减小了系统的体积、质量,也节省了成本[1]。例如大陆公司在2013年推出的I-EHB系统MK C1,不仅实现了制动踏板与制动主缸的完全解耦,且拥有体积和质量优势[2]。

防抱死制动系统(anti-lock braking system, ABS)是汽车纵向动力学控制的研究内容之一。该系统可阻止车轮在制动力矩较大时出现抱死现象,同时现代的ABS系统还具有将车轮在制动时的滑移率保持在最优值附近的功能。所以,在ABS系统起作用时,驾驶员不会由于前轮抱死而失去对车辆转向的控制,而且汽车制动距离会比车轮抱死时小[3]。

最常见的ABS控制策略是逻辑门限值法[4]。这种方法基于轮速传感器检测到的车轮加减速度值与预设的控制阀值进行比较,根据预设算法,控制增减压电磁阀的开闭,从而控制制动轮缸增压、减压或是保压,使车轮免于抱死[5]。还有一些学者考虑到路面附着系数、车辆制动初速度等因素,进一步探究了基于逻辑的ABS控制策略[6]。

近年来,对于ABS控制策略的研究仍然是一个活跃领域,很多学者尝试并提出了基于车轮滑移率的防抱死控制方法:比如PID控制[7]、滑膜变结构控制[8]和神经网络与模糊控制[9-10]等。

文献[11]中针对前期提出了的一种I-EHB系统,经过硬件在环仿真试验,验证了该系统通过电机的正反转可轻松地增高或降低系统的液压力,响应速度快,控制精确;且目前该方案已通过自适应PID、滑模变结构和摩擦颤振补偿等方法对主缸液压力进行精确控制,误差在2%以内。因此进一步对结构进行优化,重新设计液压控制单元(hydraulic control unit, HCU),将防抱死制动系统原本需要的8个电磁阀缩减至4个,每个制动轮缸对应一个电磁阀,实现对轮缸液压力的控制。

本文中基于优化后只有4个电磁阀的新型HCU,提出了两种ABS控制策略:安全优先式控制和主缸定频调压式控制,并在硬件在环仿真试验台上验证了两种控制策略的可行性,最后对试验结果进行了分析对比,为未来改进提出了建议。

1 I-EHB系统结构及工作原理

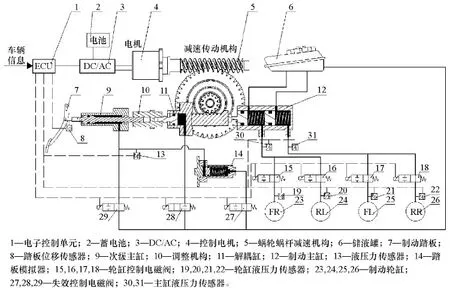

本文中所采用的I-EHB系统的方案简图如图1所示。

图1 I-EHB系统方案简图

当系统正常工作时,驾驶员踩下制动踏板7,踏板位移传感器8将踏板位移转化为电信号输入电子控制单元(ECU)1,由ECU计算得出驾驶员所需制动力矩。ECU输出信号传送到DC/AC,控制电机4通电运转,经蜗轮蜗杆减速机构5减速后转变为推动主缸推杆的直线运动,从而产生制动液压力。与此同时,电磁阀29上电关闭,制动踏板的位移推动次级主缸9中的制动液进入踏板感觉模拟器14模拟踏板感觉;电磁阀28上电开启,通过解耦缸11实现制动踏板7与制动主缸12运动解耦,由电机控制制动主缸产生的液压力。

当故障诊断系统诊断出故障信息,电控单元立刻令整个系统断电。电磁阀29和27断电后,次级主缸内的制动液在制动踏板踩下时直接回流到储液罐;电磁阀28断电后,切断了解耦缸与储液罐的液压通路。当驾驶员继续踩下制动踏板,次级主缸活塞会与推杆接触,加上解耦缸内制动液的刚性,制动踏板的运动直接传递到主缸推杆上实现建压制动,由传统液压制动方式实现应急制动功能。

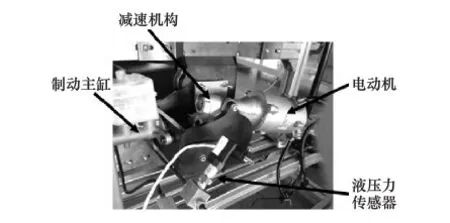

I-EHB系统实物图如图2所示。

图2 I-EHB系统实物图

在搭建I-EHB系统样机时主要考虑了电机选型、减速机构设计和一体化壳体设计等方面,其中以电机选型最为关键——电机是该系统的主动力源,其性能的优劣直接关系到制动响应和效果。本系统选用了日本Nidec公司额定转矩为5.5N·m的电机,其控制精度高、动态性好、体积小,但成本较高,控制复杂。在减速机构方面,本系统采用蜗轮蜗杆减速机构,并通过有限元仿真对结构进行了改进,减少了模数并进行大变位,从而降低了体积和质量。液压力传感器选用上海奇士乐公司的Keller PA-21Y型传感器。

2 ABS控制器设计

作为一个被控对象,I-EHB系统非线性较强,并没有较为合适的线性系统可将其近似拟合等效,从而制定相应的控制算法。同时由于I-EHB系统涉及电气、机械、液压,其复杂性决定了难以对其建立准确的系统模型应用非线性控制方法[1]。因此,对I-EHB系统使用基于模型的控制方法实现轮缸液压力精确控制难度较大。在设计ABS控制器时,首先考虑应用较广泛的逻辑门限值法。

车辆在湿滑路面或发生紧急情况制动时,车轮容易因制动力超过轮胎与地面的摩擦力而抱死:若后轮发生抱死,车辆容易发生侧滑失控;若前轮发生抱死,会导致车辆丧失转向能力,从而难以改变行驶方向——这两种情况均极为危险。本文中基于所提出的I-EHB系统及其特点,设计了两种ABS控制器,防止上述抱死情况发生。第一种是安全优先式控制算法;第二种是主缸定频调压式控制算法。

2.1 安全优先式控制

车辆的制动力取决于制动器的摩擦力,还受到地面附着系数的制约。当制动器产生的制动力突破轮胎与地面摩擦力的极值时,轮胎将发生抱死。因此为了消除车轮抱死倾向,首要考虑的就是将制动轮缸内的液压力降低。

基于上述分析,安全优先式控制逻辑设计以车轮制动力降低为首要考虑因素——即当4个车轮中任何一个车轮需要降低其制动轮缸的液压力时,ECU都会向电机控制器发送降低电机力矩的指令,具体控制逻辑如图3所示。

图3 安全优先式ABS控制逻辑

具体情况处理如下。

(1) 4个轮缸的压力都需要降低时,车辆防抱死系统进行减压处理:控制电机的输出转矩下降,主缸压力降低,同时4个电磁阀保持开启状态。

(2) 4个轮缸的压力都需要增高时,车辆防抱死系统进行增压处理:控制电机的输出转矩上升,主缸压力升高,同时4个电磁阀保持开启状态。

(3) 4个轮缸的压力都需要保持不变时,车辆防抱死系统进行保压处理,4个电磁阀保持关闭状态。

(4) 任意一个轮缸液压力需要降低,车辆防抱死系统进行减压处理:控制电机的输出转矩下降,主缸压力降低。需要减压的车轮对应电磁阀打开,其它需要升压或保压的轮缸所对应的电磁阀关闭。因此,有抱死倾向的车轮制动力矩降低,其它车轮的制动力不变。

(5) 某一个或几个轮缸液压力需要增加,其余轮缸需要保压时,车辆防抱死系统进行增压处理:控制电机的输出转矩上升,主缸压力升高。需要升压的轮缸对应的电磁阀打开,其它需要保压的轮缸对应的电磁阀关闭。

(6) 当某一个或几个轮缸的制动压力目标值变化趋势和制动主缸的变化趋势不一致时,只需关闭该轮缸对应的电磁阀。

轮缸液压力期望值计算根据逻辑门限值法演化而来。逻辑门限值法较为简单,且控制响应速度快,测量成本低,目前比较成熟的商用ABS产品大多采用这种方法。

车辆制动时,如果整车的行驶速度高于各车轮的线速度时,轮胎和路面之间将产生滑移,滑移的程度用滑移率表示。

式中:λ为滑移率;vx为车辆速度;ω为车轮角速度;r为车轮半径。

为每个车轮的滑移率设置两个门限值A1和A2。当车轮滑移率超过门限值A1时表明该轮缸需要减压;当车轮滑移率小于门限值A2时表明该轮缸需要增压。同时监测车辆速度,当车速小于5m/s时,无论滑移率的值为多少,ABS系统均停止作用。

根据安全优先式ABS控制逻辑,电机有两种状态:升高转矩和降低转矩。当电机需要升高转矩时,增高的转矩值取决于系统增压时主缸液压力的期望值;同理,当电机需要降低转矩时,降低的转矩值取决于系统减压时主缸液压力的期望值。而主缸液压力的期望值则通过试验得到,不同附着系数路面下系统增压和减压时主缸液压力的期望值不同。

主缸液压力控制采用课题组已有研究成果,利用分段抗积分饱和PID实现。PID的参数整定通过田口方法在大量试验基础上得到,误差控制在2%以内。

2.2 主缸定频调压式控制

上文提到的安全优先式ABS控制策略具有逻辑简单、充分利用主缸液压力精确控制的优点,但该控制策略偏于保守,以避免任何一个车轮抱死为首要考虑因素——只要4个车轮中任意一个车轮需要降低其制动轮缸的液压力,即使其他轮缸需要增压,电机仍执行降低转矩的命令,无法兼顾需要增压的轮缸。为改善这一点,提高制动效率,提出针对I-EHB系统的主缸定频调压式控制策略。

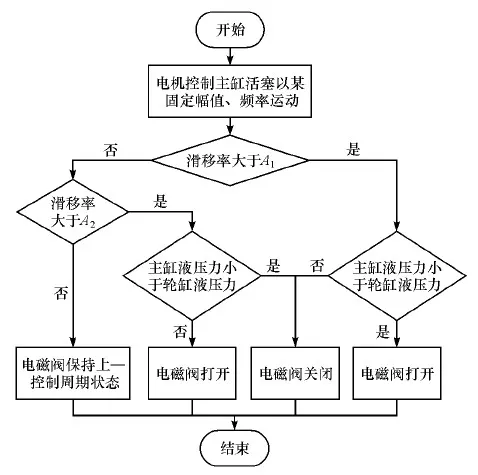

这种控制策略需要主缸活塞不停抖动,从而使主缸液压力不停地在某一区间内波动。当某一轮缸需要减压,且此时该轮缸液压力大于主缸液压力,则与该轮缸对应的电磁阀打开,否则关闭;同理,当某一轮缸需要增压,且此时该轮缸液压力小于主缸液压力,则与该轮缸对应的电磁阀打开,否则关闭。任一车轮具体控制逻辑如图4所示,其余车轮同理。

图4 主缸定频调压式ABS控制逻辑

I-EHB系统的主缸定频调压式控制仍基于逻辑门限值法得到每个车轮轮缸液压力的期望值。图4中的A1和A2即为上文中提到的滑移率控制中的两个门限值。

由于实际中车辆在不同附着系数路面行驶,对于制动力的需求有很大区别——路面附着系数较大时,车轮与路面的摩擦力极值较大,从而车轮恰好抱死时的制动力较大,反之亦然。由于在高附着系数路面和在低附着系数路面行驶时需要提供给轮缸的液压力范围不同,所以在本系统中主缸活塞抖动运动产生的主缸液压力范围在高附和低附两种路面下也应不同。经过尝试,利用正弦信号作为电机转矩命令的输入信号效果最好。而且为更好地调节电机转矩变化范围,从而更好地调节主缸液压力变化范围,用两个正弦信号叠加作为电机转矩命令的输入,通过调节两个正弦信号的周期、幅值和相位控制电机输出不同转矩。具体电机转矩命令模块设计示意图如图5所示。

图5 电机转矩命令模块设计示意图

3 硬件在环仿真试验

为验证提出的两种ABS控制策略的有效性,设计了硬件在环仿真试验,计算并输出主缸和轮缸液压力、车轮滑移率、车速与轮速和制动距离等关键参数,用于对比和评估两种控制策略的控制效果。

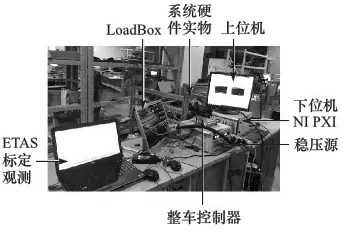

3.1 硬件在环仿真试验平台

硬件在环仿真试验平台一般由4个部分组成:实时控制平台、硬件实物平台、软件仿真模型和信号处理系统。本硬件在环仿真试验平台实物图如图6所示。

图6 I-EHB硬件在环仿真试验平台

在实时控制平台方面,上位机采用了DELL的一台工作站,通过以太网与下位机连接,主要作用是在Windows环境下通过整车模型实时仿真软件设置车辆模型,并将该模型下载到下位机中。下位机选用美国国家仪器公司的NI PXI 8602型号的机箱。

硬件实物平台主要是原创的I-EHB系统所包含的硬件,包括整车控制器、电机、电机控制器、减速机构、制动主缸、液压控制单元(HCU)、制动卡钳(制动轮缸)、液压管路与线束和主缸轮缸的液压力传感器等,还包括稳压电源和配合整车控制器使用的控制板LoadBox。LoadBox帮助将控制算法烧录到整车控制器中,并接收来自CAN总线上例如制动主缸和4个制动轮缸的液压力等信号,相当于整车控制器与各个执行部件和整车模型之间的中转站。

在软件方面,整车模型采用CarSim软件搭建,并使用其Real Time模块。选取软件中某款电动汽车,关键参数如表1所示。整车模型的输入信号是4个轮缸液压力信号,输出信号则为车速、4个车轮轮速和制动距离。ABS控制算法建模采用MATLAB/Simulink平台,其中控制模型主要使用了逻辑判断模块。结合CarSim软件预留给MATLAB/Simulink的接口,可方便地设置好两款软件的联合仿真。另外采用LabVIEW来实现处理实际硬件系统与实时仿真平台和上、下位机之间的通信。

表1 整车模型关键参数表

信号处理系统将上述所有部件连接起来,保证所有部件供电稳定,部件之间通信可靠且相互之间不受干扰。这里使用CAN通信实现这一功能。实时仿真平台的上位机和下位机之间通过网线和路由器相连,使用TCP/IP协议。

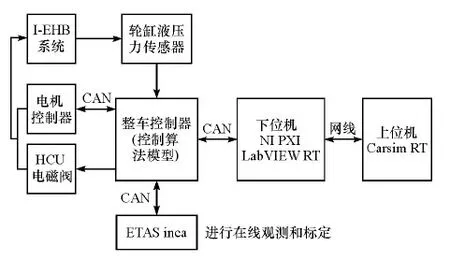

整个硬件在环仿真平台的工作原理如图7所示。

图7 硬件在环仿真平台工作原理图

3.2 试验结果与分析

基于上述硬件在环仿真试验平台,分别进行了在高附着和低附着路面上无ABS控制、安全优先式控制和主缸定频调压式控制的试验,其中设置低附路面附着系数为0.2,初始车速为60km/h;高附路面附着系数为0.8,初始车速为100km/h。试验结果与分析如下。特别说明的是,由于没有对开路面,左右车轮附着系数相等,所以为使图形简洁明了、线形变化趋势清晰易读,以下试验结果展示中均只画出右前轮(FR)和左后轮(RL)在制动过程中滑移率超过限定值后的相关数据。

3.2.1 无ABS控制试验结果

在未加入ABS控制时,在低附着路面上,当主缸液压力达到3MPa时4个车轮就会发生抱死;在高附路面上,当主缸液压力达到120MPa时4个车轮就会发生抱死。试验结果如图8和图9所示。

图8 无ABS控制低附路面试验结果

图9 无ABS控制高附路面试验结果

由图8可见,从车辆施加制动开始4个车轮均发生抱死,最终制动距离为71.14m。

由图9可见,从车辆施加制动开始4个车轮均发生抱死,最终制动距离为49.61m。

3.2.2 安全优先式ABS试验结果与分析

施加了安全优先式ABS控制之后,在不同路面条件下主缸与轮缸液压力、滑移率和车速与轮速如图10和图11所示。

由图10可见,从车辆施加制动开始车轮均未发生抱死。从试验数据得到最终制动距离为69.37m。

由图11可见,从车辆施加制动开始车轮均未发生抱死。从试验数据得到最终制动距离为58.33m。

由以上试验结果可以看到,ABS安全优先式控制在低附和高附两种路面下均可实现防抱死制动。低附路面下添加控制后制动距离缩短了2.49%;高附路面下添加控制后制动距离增加了17.57%。

之所以后者会出现制动距离增加的现象是因为ABS安全优先式控制在起作用时会不断给电机施加阶跃信号,电磁阀动作辅助控制。尤其在高附工况下,施加给电机的阶跃信号幅值较大且频率较高,而搭建的硬件在环仿真试验平台所采用的电机原本是用于车辆电动助力转向系统,正常情况下不会处理阶跃信号,响应速度和转矩范围均十分有限。因此ABS安全优先式策略在硬件在环仿真试验中常常遇到电机自保护不再工作的情况,高附路面下尤为严重,导致高附路面下尽管实现了防抱死功能,但是制动距离比无控制时要长。

3.2.3 主缸定频调压式ABS试验结果与分析

施加了主缸定频调压式ABS控制之后,在不同路面条件下主缸与轮缸液压力、滑移率和车速与轮速如图12和图13所示。

图10 安全优先式ABS低附路面试验结果

图11 安全优先式ABS高附路面试验结果

图12 主缸定频调压式ABS低附路面试验结果

图13 主缸定频调压式ABS高附路面试验结果

由图12可见,从车辆施加制动开始车轮均未发生抱死。从试验数据得到最终制动距离为66.73m。

由图13可见,从车辆施加制动开始车轮均未发生抱死。从试验数据得到最终制动距离为44.92m。

由以上试验结果可以看出,主缸定频调压式ABS控制在低附路面下比无控制的制动距离缩短了6.20%;在高附路面下比无控制的制动距离缩短了9.45%。主缸定频调压式ABS控制在低附和高附两种路面下均可以实现防抱死,且制动距离均有所缩短。

4 结论

本文中针对集成式电子液压制动系统(I-EHB)和精简后仅保留4个电磁阀的液压控制单元(HCU),提出并通过硬件在环仿真试验验证了两种制动防抱死系统(ABS)控制——安全优先式ABS和主缸定频调压式ABS。从仿真结果来看,可以总结归纳如下结论:

(1) 两种ABS均可有效避免制动过程中由于制动力过大造成的车轮抱死现象,从而保证驾驶员对于车辆的有效控制;

(2) 主缸定频调压式ABS在防抱死功能和减少制动距离方面均优于安全优先式ABS,这主要是因为前者作用时电机保持以一定幅值和频率做正弦运动,主要靠4个电磁阀动作实现防抱死功能,对电机性能要求较后者低,因而不会出现电机自保护导致的失效,在以后的研究中,如果可以提高电机及电机控制器的性能,安全优先式ABS的表现会有所提升;

(3) 基于HCU内仅有4个电磁阀的情况,从将ABS功能与电子稳定程序(ESC)结合的角度考虑,主缸定频调压式控制同样优于安全优先式控制——安全优先式控制无法实现同时对每个制动轮缸液压力的精确控制,而主缸定频调压式却可以实现。

[1] 余卓平,徐松云,熊璐,等.集成式电子液压制动系统鲁棒性液压力控制[J].机械工程学报,2015,51(16):22-28.

[2] FEIGEL H J. Integrated brake system without compromises in functionality[J]. ATZ Worldwide,2012,114(7-8):46-50.

[3] RAJAMANI R. Vehicle dynamics and control[M]. New York: Springer Science & Business Media,2011:126.

[4] BAUER H, CYPRA A, BEER A, et al. Bosch automotive handbook[J]. Robert Bosch Gmbh,1996,4.

[5] KIENCKE U, NIELSEN L. Automotive control systems: for engine, driveline, and vehicle[J]. Measurement Science and Technology,2000,11:1828-1830.

[6] GUNTUR R R, OUWERKERK H. Adaptive brake control system[J]. Proceedings of the Institution of Mechanical Engineers,1972,186(1):855-880.

[7] JIANG F, GAO Z. An application of nonlinear PID control to a class of truck ABS problems[C]. IEEE Conference on Decision and Control. IEEE; 1998,2001,1:516-521.

[8] 李开春,朱伟兴.光滑滑模控制在汽车防抱死制动系统中的应用[J].微计算机信息,2006,22(26):242-244.

[9] MAUER G F. A fuzzy logic controller for an ABS braking system[J]. IEEE Transactions on Fuzzy Systems,1995,3(4):381-388.

[10] 郭孔辉,王会义.模糊控制方法在汽车防抱制动系统中的应用[J].汽车技术,2000(3):7-10.

[11] 熊璐,徐松云,余卓平.基于颤振补偿的电子液压制动系统液压力优化控制[J].机械工程学报,2016,52(12):100-106.

Anti-lock Braking Control for Integrated Electro-hydraulic Braking System

Liu Tianyang, Yu Zhuoping, Xiong Lu, Han Wei & Wang Jingjia

SchoolofAutomotiveStudies,TongjiUniversity,Shanghai201804

Two control strategies for anti-lock braking system (ABS), safety preference control and master cylinder constant-frequency pressure regulation control, are developed based on a novel integrated electro-hydraulic braking system (I-EHB) and utilizing four solenoid valves in optimized hydraulic control unit. A hardware-in-the-loop simulation platform is constructed and utilizing I-EHB hardware with LabVIEW as communication platform, a co-simulation with MATLAB/Simulink and CarSimand is conducted. The results show that two ABS designed both meet its functional requirements, in which master cylinder constant-frequency pressure regulation control is superior to safety preference control in shortening braking distance and combination with electronic stability control.

integrated electro-hydraulic braking system; ABS; hardware-in-the-loop simulation

10.19562/j.chinasae.qcgc.2017.07.007

*国家自然科学基金(51475333)资助。

熊璐,教授,E-mail:xionglu.gm@gmail.com。

原稿收到日期为2016年8月22日,修改稿收到日期为2016年9月22日。