某型导向器叶片穿透性裂纹检测技术

2017-08-08刘勇,杨光

刘 勇,杨 光

(中国燃气涡轮研究院,四川 绵阳 621703)

某型导向器叶片穿透性裂纹检测技术

刘 勇,杨 光

(中国燃气涡轮研究院,四川 绵阳 621703)

导向器是飞机发动机上的重要零部件,发动机导向器在荧光渗透检测后,其叶片根部焊缝处存在穿透性裂纹漏检。为找出裂纹漏检原因,对裂纹形貌以及导向器结构进行观察,并结合渗透检测的原理进行分析,最终确定裂纹漏检的原因为导向器特殊结构导致的过清洗。通过进一步的试验,改进检测工艺,避免产生过清洗。通过对比可以看出,新工艺的使用,使导向器叶片的检测可靠性得到提高,降低漏检发生的概率。

荧光渗透检测;导向器;穿透性裂纹;过清洗

0 引 言

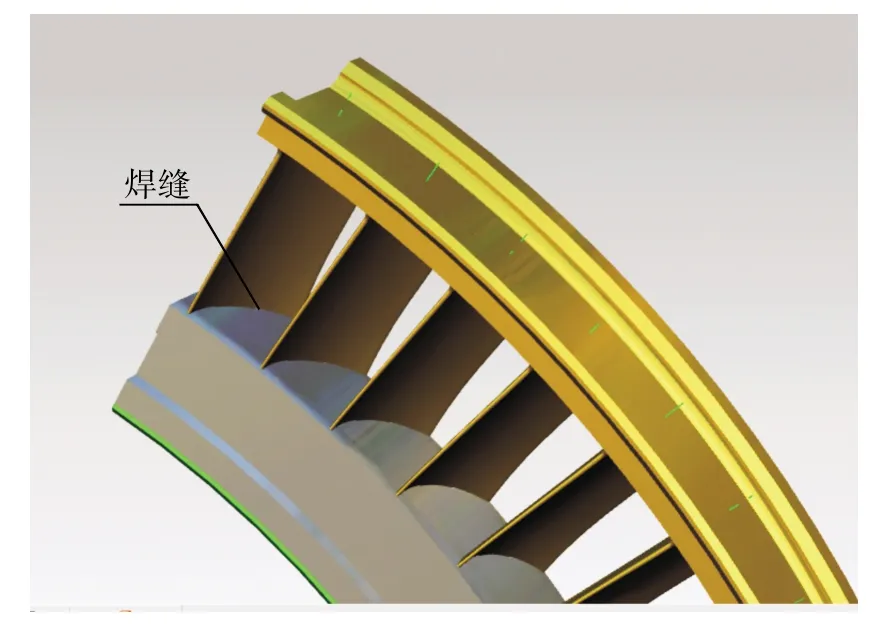

压气机的导向器是飞机发动机上的重要零部件之一,由于其位置的特殊性,当其在发动机运转过程中发生断裂时,将会对后面的零部件造成重大损伤,因此导向器的结构完整性是飞机发动机试验中重点关注的内容[1-2]。某型压气机的导向器采用分段式结构,每段导向器由内外环和叶片采用真空钎焊焊接而成,焊缝位置如图1所示,虽然压气机导向器的工作环境相对于发动机其他部件较好,但是由于受焊缝质量的影响,此处容易产生应力集中,因此图示焊缝位置依然成为无损检测过程中的重点关注部位[3]。

某次试车后对导向器进行荧光渗透检测时,发现某段导向器的一处焊缝位置在白光下呈现出明显的裂纹形状的痕迹,但是该痕迹在黑光灯下并没有荧光显示。为验证该痕迹产生的原因,后续检测人员对该段导向器重新进行了荧光渗透检测,但仍未发现荧光显示。

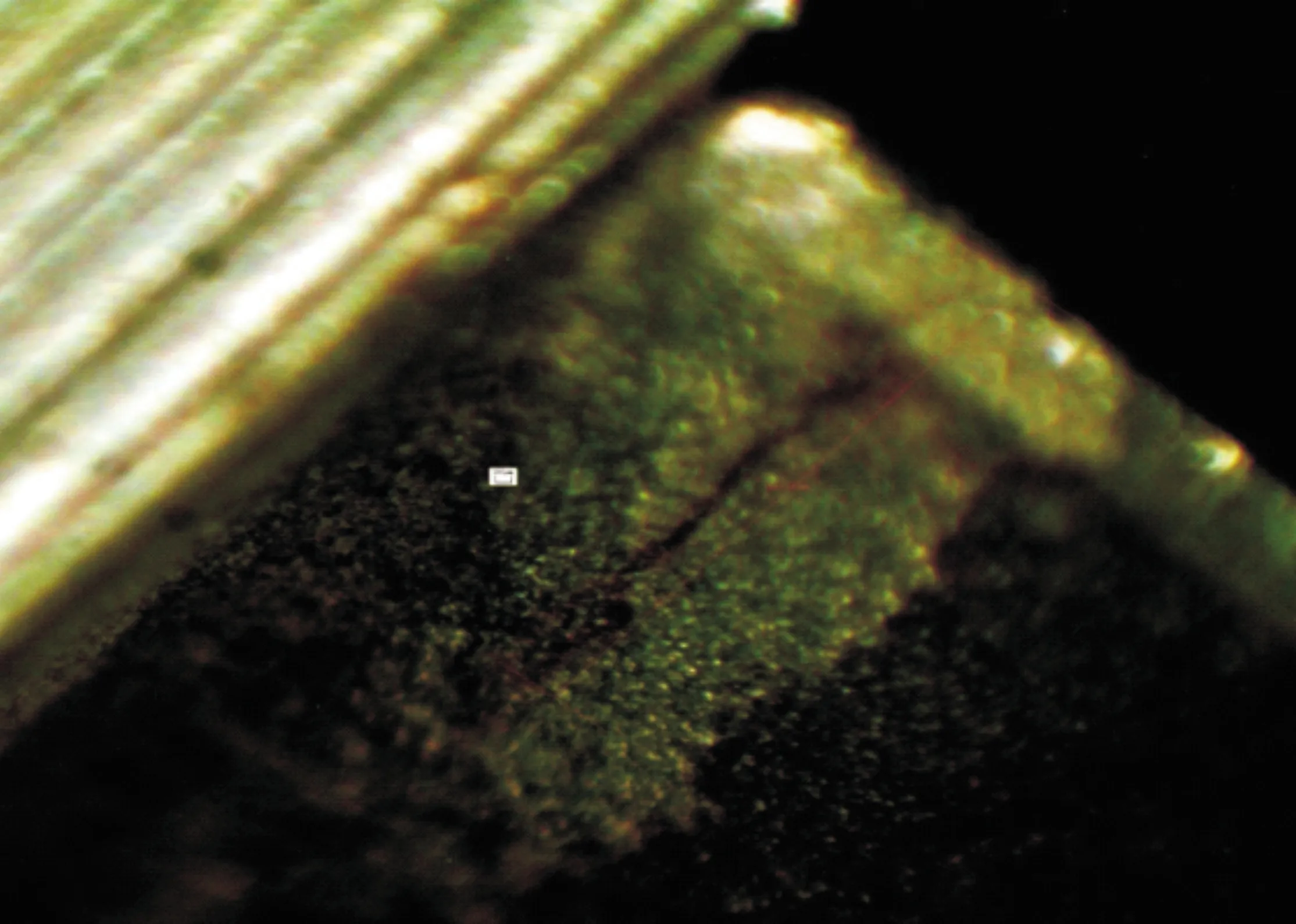

该部位在体式镜下观察得到的裂纹形貌如图2所示,因此初步确认该部位的确存在裂纹缺陷,并由于某种原因发生了漏检。

图1 导向器焊缝

图2 裂纹形貌

为进一步确定该部位存在漏检裂纹,检测人员对该部位单面刷涂荧光渗透液,并从另一面进行观察,发现有荧光渗透液从另一面渗透出来,因此确定了该部位存在穿透性裂纹缺陷。

1 漏检原因分析

1.1 缺陷阻塞

该导向器为多次试验后进行荧光渗透检测,所以考虑缺陷阻塞是可能引起缺陷漏检的原因,并且,该缺陷部位在白光下可见明显的油渍。因此,检测人员初步认定本次漏检是由于油污阻塞缺陷导致。

将该段导向器重新用汽油和超声波进行了清洗,然后重新进行荧光渗透检测;仍然不能有效发现裂纹缺陷。通过图2中体式镜观察到的裂纹形貌再次分析,该处漏检裂纹并没有被油污阻塞。因此,初步排除缺陷阻塞是造成缺陷漏检的原因。

1.2 荧光渗透液灵敏度

由于本次检测采用的是I类A法,即水洗型荧光渗透检测,因此考虑可能存在荧光渗透液灵敏度不够的情况。但是,通过五点B型试块对检测工艺进行校验,发现检测灵敏度可达到3级荧光渗透检测灵敏度[4],如图3所示。

图3 五点B型试块

以前,采用该检测工艺也曾多次有效检测出导向器叶片叶身和根部的裂纹缺陷,并且在本次导向器的检测过程中依然检出了部分焊缝处的裂纹;被检出的裂纹,在长度和开口宽度均小于本次漏检部位裂纹。

所以,可以说本次荧光渗透检测采用荧光渗透液,灵敏度完全可以满足检测此类缺陷的要求。因此,初步排除荧光渗透液灵敏度低是导致该部位缺陷漏检的原因。

1.3 过清洗

通过上述试验分析得知,虽然荧光渗透检测没有检出该部位的裂纹缺陷,却依然能够检出其他部位的未穿透缺陷;并且在体式镜下观察本次漏检缺陷发现,漏检裂纹开口较大;进一步分析得知,漏检裂纹产生位置零件厚度较薄,缺陷结构极易产生过清洗。

为了验证是否是由于过清洗的原因造成了漏检,检测人员对该部位重新刷涂了荧光渗透液;在去除过程中,检测人员没有采用水洗的方式,而是采用吸水纸进行擦拭;将表面多余荧光渗透液擦拭干净后,按照正常操作流程进行显像和观察。此时,在黑光灯下观察,发现该漏检裂纹部位具有明显的荧光显示。

通过上述分析和试验,最终确定了造成该部位缺陷漏检的原因是,在荧光渗透液的水洗去除的操作过程中,对该部位造成了过清洗,使缺陷内截留的荧光渗透液被流失[5]。

2 过清洗原因分析

为了分析造成该部位过清洗的原因,从工艺流程、零件结构和缺陷特性3个方面进行分析。

2.1 工艺流程分析

本次检测所采用的检测工艺为:I类A法a型显像(预清洗→干燥→渗透→水洗→干燥→显像→检验)[5],唯一可能会造成过清洗的操作就是水洗。

为此,检测人员专门对水洗时的水压进行了测试,发现并未超过航标规定的0.27MPa;并且,操作人员在水洗操作过程中严格控制了水枪与零件的距离和清洗的角度。因此可以确定,按照正常的检测操作,该检测工艺流程并不会造成过清洗。

2.2 导向器结构分析

虽然通过五点B型试块对现有检测工艺流程进行了检验,但是通过进一步对比五点B型试块和导向器的区别可以看出,由于五点B型试块上的人工缺陷均为非穿透性缺陷,而导向器上漏检缺陷是穿透性缺陷,因此,五点B型试块上的裂纹并不能完全反映漏检缺陷的状态。并且五点B型试块为平板型结构,也不能完全反映被检导向器的结构状态,因此在操作工艺的适用性上也不能完全反应受检零件,需要针对导向器的结构进行专门分析。

该导向器为焊接组合件,在其内环位置涂有石墨封严涂层,该材料为疏松性材料,极易残留荧光渗透液,并且在靠近漏检区域的内环位置,安装有一块封严片,该封严片与内环存在一定的安装间隙,也有可能残留荧光渗透液。具体情况如图4所示。

图4 导向器实物图

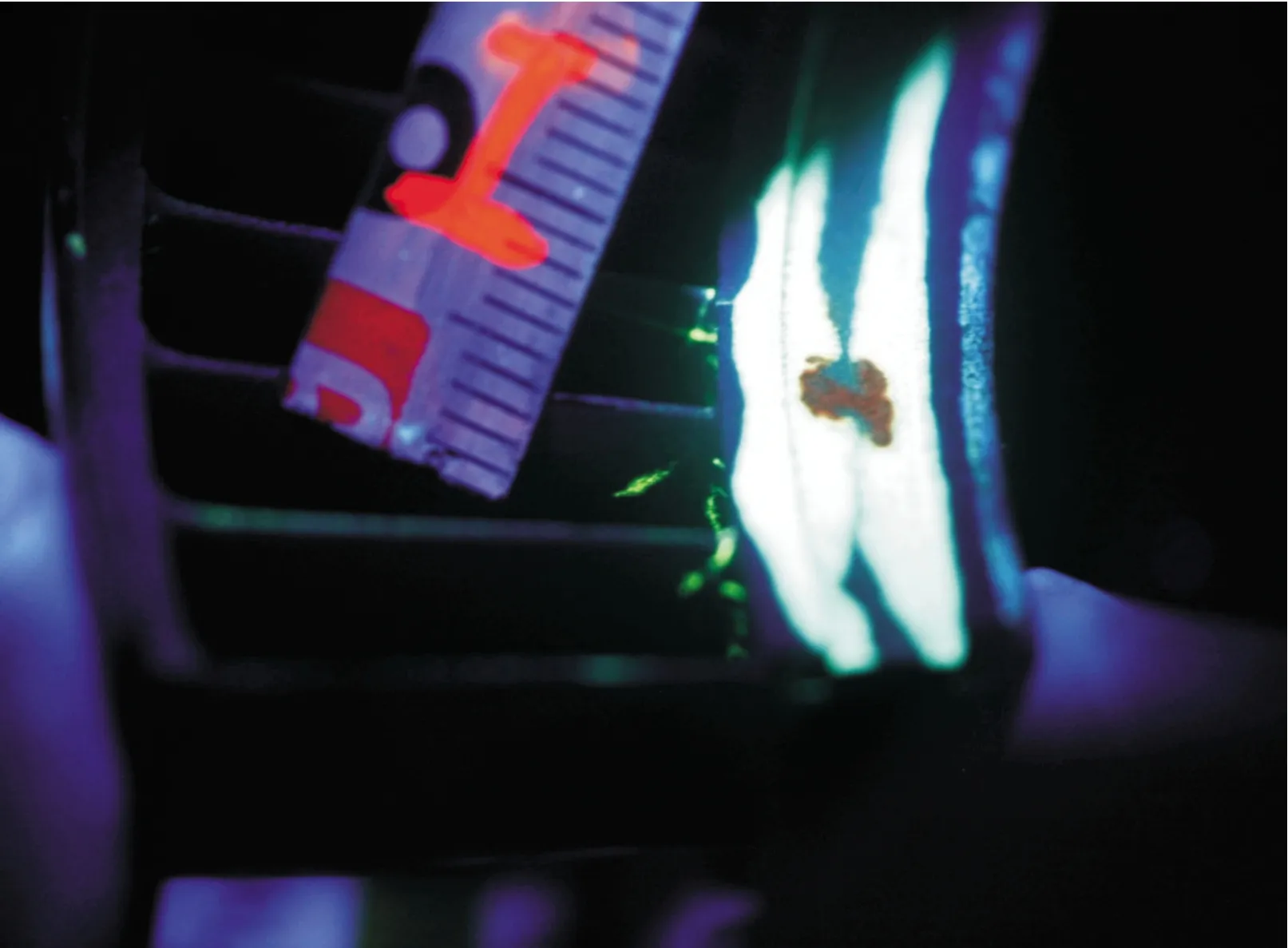

在对导向器进行检测的过程中,由于封严片和石墨涂层都极易残留荧光渗透液,倘若荧光渗透液清洗不干净,残留的荧光渗透液将会形成大片明亮的背景,势必会对后续的观察造成影响,如图5所示。操作人员在清洗荧光渗透液的过程中为保证能够去除此处残留的荧光渗透液,需要对该位置进行长时间的冲洗,而漏检部位又恰好靠近该位置,因此极有可能在对该部位清洗的过程中造成了缺陷的过清洗,从而产生漏检。

2.3 缺陷特征分析

通过观察发现,漏检缺陷产生的部位属于薄壁件结构,叶片的平均厚度只有0.4mm;且在体式镜下观察后发现,漏检缺陷开口较大。

图5 荧光渗透液污染

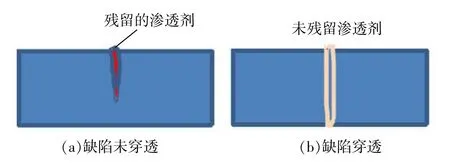

缺陷中截留有足够的荧光渗透液是渗透检测缺陷检出的基本条件。从图6可以看出,当缺陷为非穿透性缺陷时,由于荧光渗透液填充了缺陷内部,在清洗过程中来自外部的水受到缺陷内部压力的阻碍,不易进入到缺陷内部;因此,很难将缺陷中荧光渗透液完全去除干净。而当缺陷为穿透性缺陷时,水在清洗压力的作用下能够轻易地穿过缺陷,将截留在缺陷内部的荧光渗透液带走。并且,考虑到本文2.2中提到的清洗时间过长的情况,穿透性缺陷更容易产生过清洗。上述分析也与本次检测过程中只有穿透性缺陷存在漏检,而其他非穿透性缺陷仍然能够被有效检出相吻合[6]。

图6 渗透剂缺陷截流

3 工艺改进

对产生过清洗产生的原因分析后,工艺的改进也将从如何减少荧光渗透液去除过程中的冲洗时间和提高荧光渗透液在穿透性缺陷内的截留能力两方面进行[7-8]。

3.1 控制清洗时间

之前清洗时间过长的主要原因是,导向器根部的封严片和石墨涂层极易残留大量荧光渗透液,在去除不干净的情况下会对检测背景造成极大的干扰。而在荧光渗透检测过程中荧光背景质量和过清洗之间存在着不可调和的矛盾[9-10],为缓解该问题,决定采用刷涂的方式进行荧光渗透液的施加,这样可以有效避开封严片和石墨涂层的位置,防止其残留过多的荧光渗透液,从而降低对该部位的冲洗清洗时间,降低发生过清洗的可能性。

3.2 控制清洗压力及角度

虽然航标中规定了清洗压力不允许超过0.27MPa,但对于薄壁型零件上的穿透性裂纹,由于裂纹状态的特殊性,更加容易受到清洗压力的影响。通过反复的试验,最终规定对于导向器以及压气机叶片等薄壁型零件,采用的最大清洗压力不应大于0.15MPa,冲洗角度不应大于30°。

3.3 改善荧光渗透液的去除性

由于自乳化型荧光渗透液可直接溶解于水,具有较好的去除性,虽然使用简单,但也更容易产生过清洗[11]。而改用后乳化性荧光渗透液,通过控制乳化过程的时间,使乳化剂只对叶片表面的荧光渗透液产生作用,而并没有渗入到缺陷内部,从而防止缺陷内部的荧光渗透液被乳化。未被乳化的荧光渗透液在清洗的过程中便不会轻易被水流冲走,从而防止过清洗的发生[12]。

4 改进效果

采取上述工艺改进之后,对与漏检导向器同一批次的导向器重新进行了检测,不但检出了本次漏检部位的缺陷,还检出了多处其他部位的漏检缺陷,其他部位的漏检缺陷在体式镜下观察,裂纹形貌均与本次漏检部位缺陷相似。

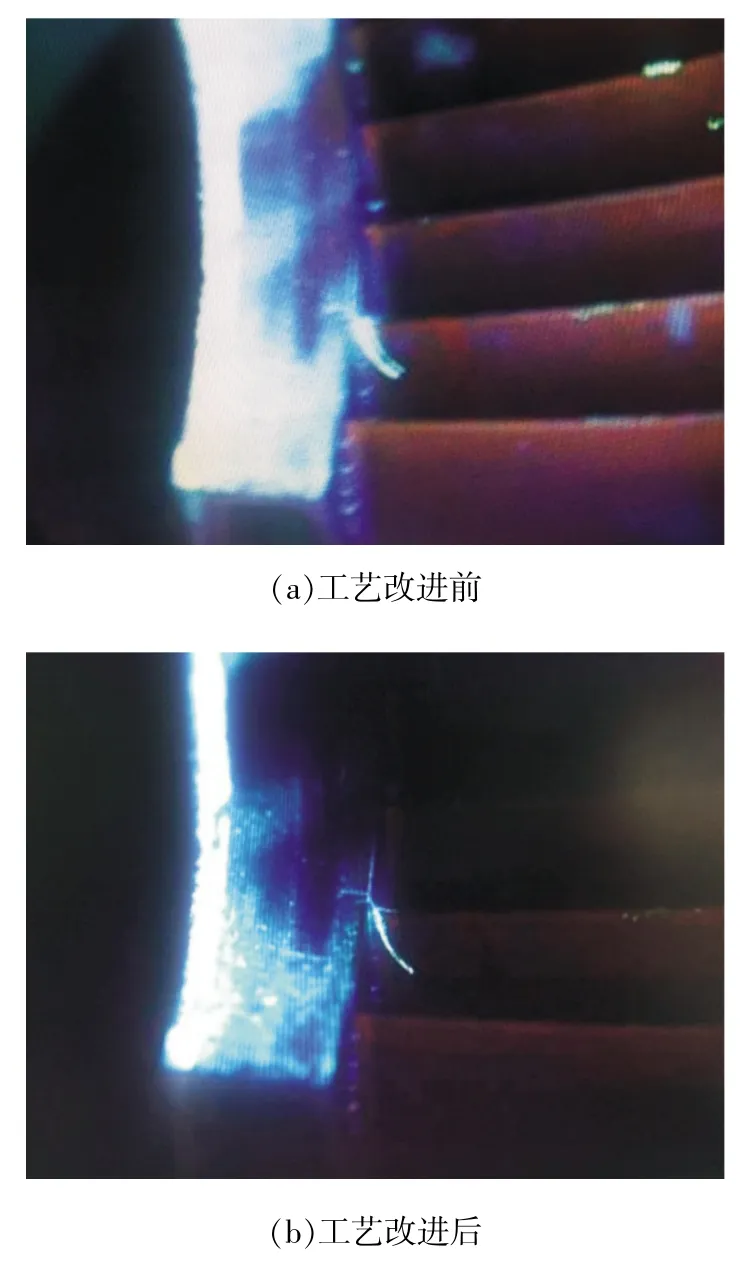

图7 检测效果对比

可见在采取工艺改进之后,明显提高了对薄壁件的大开口、穿透性缺陷的检出能力。并且通过图7中对该批次导向器同一部位缺陷在工艺改进前后的检测情况对比可以看出,改进检测工艺后的荧光背景质量得到了明显提高,并且由于增加了缺陷中残留的荧光渗透液,缺陷的亮度也得到了明显提升。

在工艺改进之后,虽然采取刷涂的方式来施加渗透液使检测效率有所降低,但由于该操作可有效减少清洗时间,所以整个检测流程的时间并没有明显增加。

5 结束语

1)对于导向器叶片这类偏薄的零件,穿透性裂纹内残留的渗透液极易被清洗干净,因此在针对此类零件检测的时候应注意防止过清洗的发生。

2)采用五点B型试块获得的系统检测灵敏度之后,依然要考虑实际工作状态对检测效果的影响,因为五点B型试块在表面状态和检测条件等方面并不能完全模拟实际检测工作中的零件状态,因此最终对工件缺陷的检测效果可能会与对试块缺陷的检测效果存在偏差。所以在条件允许的情况下应搭配与检测工件一致的自然缺陷试样使用。

3)对于存在极易残留荧光渗透液结构的零件,检测灵敏度和清洗后的背景质量往往存在不可调和的矛盾,而采用局部刷涂的方法可有效控制复杂零部件检测过程中背景质量和检测灵敏度之间的矛盾,使对关键部位的检测质量更加安全可靠。

[1]廉筱纯,吴虎.航空发动机原理[M].西安:西北工业大学出版社,2016.

[2]陈光.航空燃气涡轮发动机结构设计[M].北京:北京航空航天大学出版社,1988.

[3]王自明.航空无损检测综合知识[M].北京:国防工业出版社,2016.

[4]任学东.渗透检测[M].北京:机械工业出版署,2004.

[5]渗透检测:HB/Z 61-1998[S].北京:中国航空工业三〇一研究所出版社,1998.

[6]李兴卫,张平.缺陷渗透理论分析[J].无损检测,2007,29(12):736-738.

[7]石振铎.容器内衬中穿透性缺陷检测[J].无损探伤,1997,16(5):42-45.

[8]陈崔丽.轴承用陶瓷球荧光渗透检测[J].无损检测,2014,36(11):59-61.

[9]王益州.渗透检测操作的方法和环境对结果的影响[J].广州化工,2013,41(15):81.

[10]苏青风.某型高压涡轮工作叶片的荧光渗透检测工艺改进与细化[J].无损探伤,2010,34(3):30-31.

[11]徐亚亚.某型高压涡轮工作叶片荧光渗透检测工艺改进[J].无损探伤,2015,37(9):69-71.

[12]唐建朝.某发动机叶片抛修裂纹荧光渗透检测[J].无损检测,2014,36(3):72-74.

(编辑:刘杨)

Detection technology for through-wall cracks on guide vane

LIU Yong,YANG Guang

(China Gas Turbine Establishment,Mianyang 621703,China)

Guide vane serves as a critical component of aeromotor.Some through-wall cracks at the root of vane were found failed to be examined after fluorescent penetrant inspection.To find out the reason,the crack form and guide vane structure were observed and analysis was carried out with the principle of penetrant testing.Finally,it was found it was the overwashing caused by the complex structure of guide vane thatcaused the missing inspection.In order to avoid overwashing, further experiment analysis and technology improvement were carried out, and these means were proved to be effective for improving the inspection reliability of guide vane and reducing the missing rate.

fluorescent penetrant inspection; guide; through-wall cracks; overwashing

A

:1674-5124(2017)07-0040-04

10.11857/j.issn.1674-5124.2017.07.008

2016-12-08;

:2017-01-10

刘 勇(1964-),男,四川绵阳市人,技师,主要从事航空发动机零件的无损检测工作。