短线匹配法节段箱梁预制关键技术

2017-08-07刘程洪

刘程洪

(广东省长大公路工程有限公司,广东 广州 510000)

短线匹配法节段箱梁预制关键技术

刘程洪

(广东省长大公路工程有限公司,广东 广州 510000)

通过介绍台州湾跨海特大桥节段箱梁预制施工过程,对短线匹配法节段箱梁功效进行总结,然后对节段箱梁预制过程中的关键技术进行分析,以期为类似工程提供参考。

节段预制;钢筋绑扎;线型控制

1 工程概况

台州湾特大桥非通航孔桥采用60 m跨径预应力混凝土连续箱梁(节段拼装)。标准联长5跨一联:其中北侧非通航孔桥桥跨布置为4×(5× 60)=1 200(m),共4联;南侧非通航孔桥桥跨布置为5×(5×60)=1 500(m),共5联;全桥节段箱梁共1 782榀,如图1所示。

节段箱梁中心梁高3.6 m,箱梁翼缘悬臂3.50 m,悬臂端厚度20 cm,悬臂根部厚度50 cm。箱梁顶板厚度28 cm。跨中箱梁截面腹板厚45 cm,底板厚27 cm;根部箱梁截面腹板厚70 cm,底板厚60 cm。

2 场地布置

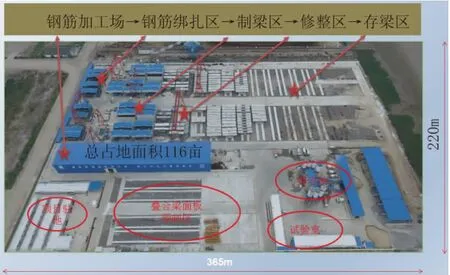

该项目节段箱梁采用短线匹配法工厂化流水生产线预制,共设两条45 m/345 m大生产线。整个预制场生产线共配备两台150 t大龙门吊(一条大生产线1台)、4台16 t(一条大生产线2台)小龙门吊负责起重吊装作业;设置9个钢筋胎架、9个预制台座负责钢筋及节段箱梁预制;布置32个整修台座负责转向块浇筑及表面修整;布置232个存梁台座负责节段梁存放(存梁台座+整修台座+预制台座共可存梁514榀),如图2所示。

3 关键控制技术

3.1 钢筋加工及绑扎

针对节段箱梁钢筋散件尺寸较小、用量大、不同梁型之间通用性高等特点,项目部引入“钢筋配送”理念。即:按照图纸数量和规格将散件钢筋在加工场集中加工,并分类存放,施工现场按需取料。采用先进的机具设备(全自动钢筋弯箍机、钢筋弯曲中心等)能保证钢筋散件尺寸精度,同种类大批量的生产模式能够提高作业工人生产效率。

节段箱梁钢筋按照“在专用胎架上绑扎成型→采用龙门吊整体吊装入模”的工艺进行安装。节段箱梁模板周转使用次数多,安装精度要求高,箱梁成品外观质量要求高,采用此工艺能大大缩短钢筋入模到混凝土浇筑之间的时间,减少钢筋施工对模板的损伤。另外,钢筋绑扎与节段混凝土浇筑施工流水作业、互不干扰,真正实现节段预制“工厂化”施工,完成从“预制场”到“预制厂”的转变。

在模板端部按照主筋位置和间距焊接无缝钢管,钢筋骨架整体吊装入模后在钢管内插入圆钢对钢筋骨架进行快速精确定位。入模就位以后在钢筋骨架顶部设置6条型钢挑梁,用以固定钢筋骨架[1]。

3.2 箱梁质量管理

(1)采用不锈钢复合板作为外模,即有效地提高了箱梁外观质量,又明显地降低了作业队伍模板打磨作业时间;通过配合比调配,有效地改善混凝土作业性能并保证混凝土颜色的一致性;箱梁内腔底板处倒角模板采用贴模板布处理,气泡数量得到有效控制。

(2)采用“充气胶囊+堵头”作为波纹管内衬及端头连接,既能快速准确地完成波纹管定位,又能确保相邻梁段管道接头平顺。

(3)采用吸尘器对模板上杂物进行清理,有效地提高箱梁外观质量。

图1 台州湾特大桥桥型布置图

图2 预制场布置平面图

(4)内模合模前百分百地量测箱梁外侧保护层垫块处数据,确保其合格,以使梁段保护层合格率达到100%。

(5)优化梁端剪力键脱模处理工艺。该项目首次提出“涂抹脱模剂”代替“涂抹双灰粉+洗洁精”作为梁段分离的隔离剂。工艺优化后,成品梁段剪力键无需经特殊打磨即可满足外观质量要求,节约人力、物力。

(6)采用“智能喷淋(时间继电器+温度感应器)+循环利用”养生系统作为梁段养生手段,能够确保梁段养生完全按照方案要求进行全方位养护,且养护用水用量能够得到有效控制。

(7)钢筋胎架及制梁台座顶部设置防护棚,钢筋绑扎施工不受雨雪、强光直射等天气影响,提高工人作业效率。必要时可在防护棚内进行蒸汽养生。

3.3 线形控制

节段预制精度主要由模板的安装精度和匹配梁段的定位精度决定。而模板的安装精度主要由固定端模板的安装精度决定。

3.3.1 固定端模的测量定位技术

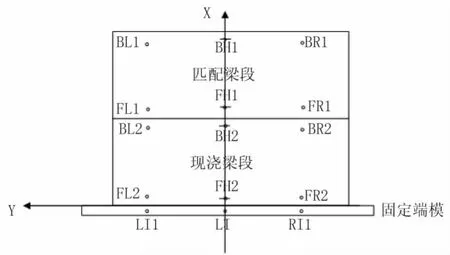

在浇筑起始端梁段时,在用固定端模控制其前端面线形的同时,需要用活动端模作为其后端面的线形控制工具,其在预制台座上的位置如图3所示。

根据划分的梁段线形,要求现浇梁段的内、外模板及测量视准轴均严格垂直于固定端模,因此在固定端模安装时需要控制其在水平方向和竖直方向的转角,即需要控制:

(1)模面与现浇梁段中轴线(测量视准线)垂直,且在竖向上保持铅直;

(2)上翼缘要进行标高检测,确保其水平度。

为了达到以上的控制目的,固定端模安装时需采用高精度全站仪TCA1201和精密水准仪徕卡DNA03作为安装调整控制依据,安装控制步骤如下:

(1)中线控制:在梁段前进方向的测量塔上架设全站仪,相邻位置的测量塔作为后视定向点,并用另一侧的测量塔作为定向精度检核。测量固定端模上的轴线控制点(中点),通过左右调整使其与测量塔基线重合。

(2)垂直度控制:测量固定端模左右两个控制点至测量塔的水平距离,调整使其相等,确保固定端模的中轴线与台座轴线垂直。固定端模的铅垂性由施工人员使用垂球控制。

(3)水平度控制:利用全站仪测量对称设置在固定端模翼缘板两侧的2个控制点的高程值,调整使其相等确保固定端模的水平度。

3.3.2 匹配梁段定位技术

该工程首次提出梁段匹配采用“四点尺量法+六点控制法”结合放样的理论。当起始梁段混凝土达到设计强度的90%后,拆掉其内模并松开侧模,启动底模电机纵向移动,用钢卷尺(四点尺量法)测出匹配梁与固定端模间的距离使其大致等于下一块梁段的长度,实现匹配梁段的初步定位。

精确匹配定位时,首先通过水准仪调整梁段的高程。由于计算出的理论匹配坐标值是在预制坐标系下并以固定端模作为高程控制基准的,所以,在匹配梁段精确定位时,用固定端模高程值作为后视,分别测量点LI1、I1、RI1的高程值,并取平均值作为后视读数。分别测量匹配梁段上点FR1、BR1、FL1、BL1的标高,通过底模台座上的油压装置多次调整趋近四个控制点的高程,调整误差须控制在±1 mm以内。

在梁段标高调整完成后,开始调整梁段轴线。在一个测量塔上架设仪器,另一测量塔作为后视定向,并用相邻的一个检核校对。定向完成后须复核固定端模原点坐标,如若有误差,必须重新定向找出误差;如无误差方可进行轴线调整。调整时分别在FH1、BH1上架设强制对中杆,测出其Y轴坐标值。记其中一个与理论值差值为a,另一个为b,则通过梁段底部的液压千斤顶整体平移匹配梁段(a+b) /2,再扭转(a+b)/2,使梁段处于理论匹配位置,调整过程需要多次趋近复核。

完成匹配梁的标高及平面轴线定位后,调整匹配梁段梁长,在点FH1和BH1上架设棱镜,通过全站仪测出的X轴坐标值,用千斤顶整体平移匹配梁。调整梁长时会引起轴线微小的变化,此时需要再次调整轴线控制点FH1、BH1,使其符合要求。最后测量每个点的坐标,每个点的坐标值与匹配理论数据的差值小于等于±3 mm。如若超出允许范围,则需要从控制点标高开始重新调整。

类似于安装活动端模,匹配梁完成定位后,安装侧模、内模并吊入预扎钢筋,准备浇筑起始梁段。由于施工的影响,要求浇筑前再进行一次匹配梁段的复测工作,测量出固定端模上三点LI1、I1、RI1及匹配梁上六点 FR1、FL1、BR1、BL1、FH1、BH1的坐标,并与理论匹配坐标比较。如若发现差值超出范围,则需要松开固定支座、内模和侧模重新进行梁段的匹配工作。如若测量无误,则保存测量坐标并记录。

3.3.3 浇筑梁段与匹配梁段的测量控制技术

匹配梁段放样完成之后就可以进行下一梁段的浇筑,同样在梁段上安装4个高程控制点和两个平面控制点,对称梁段的控制点预埋要求类似于上节所述,只是在测量时需要用全站仪测出固定端模上RI1、I1、LI1三点,现浇梁段上FR2、BR2、FL2、BL2、FH2、BH2六点和匹配梁段上FR1、BR1、FL1、BL1、FH1、BH1六点的坐标,其位置如图4所示。

图4 梁段控制点坐标测量示意图

通过测得的控制点坐标值,分析匹配梁段顶面6个控制点的实测匹配坐标值与理论匹配坐标值的差异,可以得到梁段在匹配位置的偏离情况,计算出现浇梁段的预制误差,为梁段线形调整提供建议。匹配无误后将匹配梁段和浇筑梁段控制点的坐标测存并记录。

4 结语

综上所述,台州湾特大桥项目通过对短线匹配法节段箱梁预制进行过程跟踪、总结分析后,对单片箱梁预制功效进行了比较准确的统计;通过引进新设备、新工艺,使箱梁钢筋加工效率和加工精度、箱梁外观质量及保护层合格率等得到大幅度提高;通过采用“四点尺量法+六点控制法”对箱梁匹配放样进行精准控制,使整个项目梁段预制精度保持在偏差5 mm内,各项指标均符合设计及相关规范的要求。该工艺可为类似工程节段梁短线匹配预制提供借鉴经验。

[1]张校昌.短线匹配法节段箱果施工技术应用研究[D].济南:山东大学,2015.

重庆合川至四川安岳(重庆段)高速公路项目获批

全长95.88 km、总投资96.69亿元的重庆合川至四川安岳(重庆段)高速公路项目已于日前获批。

合川至安岳高速公路全线将设置10处互通立交,采用设计速度100 km/h,路基宽度26.0 m,按双向4车道高速公路标准建设。该项目法人为重庆铁发双合高速公路有限公司,由中国铁建股份有限公司和重庆高速集团有限公司按照80:20比例,共同出资设立。

U445.4

B

1009-7716(2017)07-0124-03

10.16799/j.cnki.csdqyfh.2017.07.036

2017-03-27

刘程洪(1985-)男,广东广州人,工程师,研究方向:桥梁施工技术。