鼓泡速率对瓦斯水合分离的影响

2017-08-07张保勇尹百元周莉红

张保勇, 尹百元, 周莉红

(1.黑龙江科技大学安全工程学院,哈尔滨150022;

2.黑龙江科技大学瓦斯等烃气输运管网安全基础研究实验室,哈尔滨150022)

鼓泡速率对瓦斯水合分离的影响

张保勇1,2, 尹百元1,2, 周莉红1,2

(1.黑龙江科技大学安全工程学院,哈尔滨150022;

2.黑龙江科技大学瓦斯等烃气输运管网安全基础研究实验室,哈尔滨150022)

为提升水合物法瓦斯气体中CH4的回收效果,采用可视化鼓泡式瓦斯水合分离实验装置,开展10、15、20 mL/min三种鼓泡速率下CH4体积分数分别为60%的瓦斯混合气样G1、70%的瓦斯混合气样G2的水合分离实验,获得水合分离速率、回收率等目标参数。在鼓泡速率由10 mL/min提升至20 mL/min的过程中,气样G1、G2水合分离速率分别由17.8、26.2 cm3/min递增至29.1和34.6 cm3/min;水合分离结束后CH4回收率分别由4.01%、3.51%递增至5.21%、4.01%;分离因子分别由1.63、1.33递增至2.24、1.91。结果表明:提升鼓泡速率可以加快瓦斯水合分离进程,加强水合物法回收瓦斯中CH4能力,提高回收气中CH4净化程度。

瓦斯水合物;鼓泡速率;分离速率;回收率;分离因子

0 引言

矿井瓦斯是一种非常规天然气,其主要成分CH4是一种高燃值清洁能源[1-4]。由于开采技术的局限性,大部分抽采瓦斯被直接排放到大气中,造成环境污染与资源浪费。回收矿井瓦斯气中CH4,具有重要的经济与科学研究价值。水合物分离法是一种可选途径,其原理是基于矿井瓦斯主要气体组分CH4、N2、O2等形成水合物时相平衡条件的差异性[5](0℃时CH4、N2、O2形成水合物的相平衡压力分别为2.56、14.30、11.10 MPa),通过控制生成水合物压力条件使CH4优于其他组分富集于水合物相实现瓦斯气中CH4的分离。

水合物分离法具有工艺流程简单、条件温和等优点[6-12],但其分离过程水合物生长缓慢、分离效果差等难点问题一直制约其工业化应用。据此,国内外学者针对含CH4气体的水合物分离法开展了相关研究。Morgan等[13]采用鼓泡法强化气液扰动进行CO2水合物生成条件研究,认为一定温度条件下,鼓泡法可降低水合物生成时所需的压力条件。Shagapov等[14]通过鼓泡实验建立水合物生成过程CH4气泡在水中的运移模型,测定实验水深与水合物生长速率的关系。周春艳等[15-16]对含甲烷混合气-SDS体系进行鼓泡生成水合物实验,发现鼓泡可以有效缩短水合物生成诱导时间。罗艳托等[17]在鼓泡塔中进行了甲烷-THF水合物生成实验,认为甲烷水合物生长速率随鼓泡速率的提高呈线性增大。上述研究表明,鼓泡对含CH4气体的混合气水合反应有良好的促进作用,但相关研究多以动力学方向为主,有关其分离效果方面的报道甚少。

笔者基于可视化鼓泡式瓦斯水合分离实验装置,以鼓泡速率为影响因素,分离速率、回收率等为目标参数,考察鼓泡体系中鼓泡速率对瓦斯水合分离及其效果的影响,为水合物分离法回收矿井瓦斯工业化应用提供实验支持。

1 实验装置与体系

1.1 实验装置

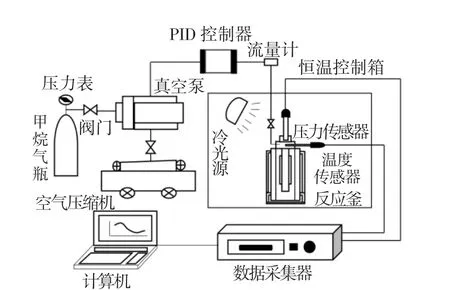

图1为自主设计的可视化鼓泡式瓦斯水合分离实验装置。该装置主要由可视化鼓泡反应釜、增压系统、气体循环系统、数据采集系统、图像采集系统、气相色谱仪组成。核心装置为:可视化鼓泡反应釜,有效容积7 L,极限承压16 MPa,两侧设有玻璃视窗,釜底设置0.237 mm鼓泡孔板,实验过程中,釜内气体通过出气管阀经由循环泵驱动通入进气管阀,经由鼓泡孔板呈气泡状进入釜内液相,借由循环系统实现连续鼓泡。

图1 可视化鼓泡式瓦斯水合分离实验装置Fig.1 Experimental setup of gas hydration for visualization and bubbling style

1.2 实验体系

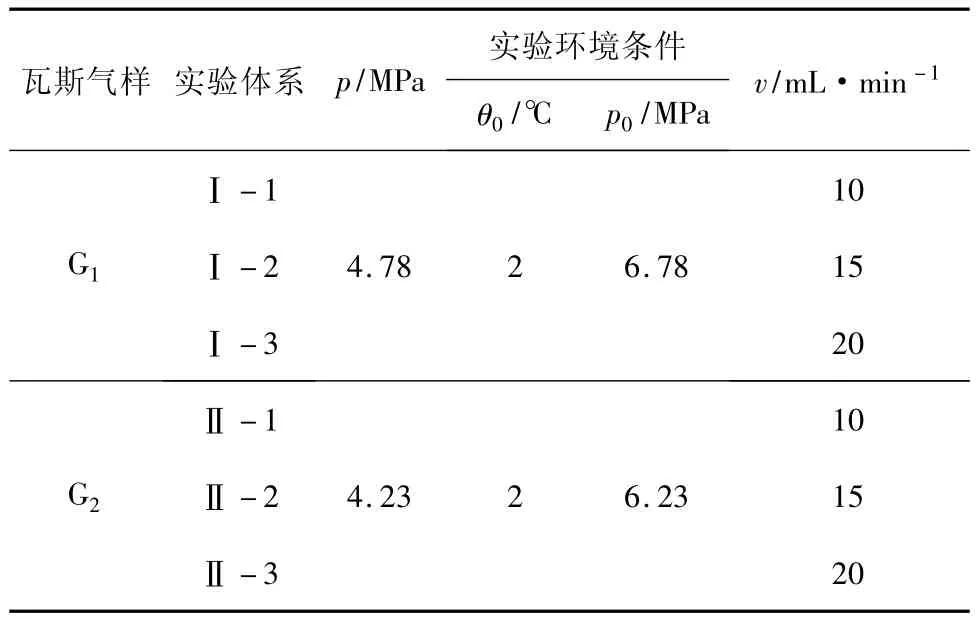

实验体系如表1所示。实验用水为自制蒸馏水;气样G1、G2购自哈尔滨通达气体有限公司,组分配比 G1:φ(CH4)=60%,φ(N2)=31.6%,φ(O2)=8.4%。G2:φ(CH4)=70.0%,φ(N2)= 23.7%,φ(O2)=6.3%。气样G1、G2在2℃条件下相平衡压力计算采用Chen-Guo理论模型[18-19],分别计算得4.78、4.23 MPa,在此基础上开展鼓泡速率影响实验。

表1 瓦斯水合分离实验条件Table 1 Parameters of experimental systems for gas hydrate formation

2 实验现象与讨论

2.1 实验现象

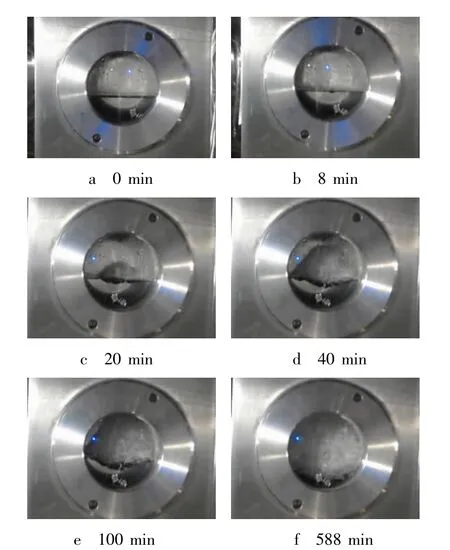

图2为体系I-1瓦斯水合分离过程。以体系I-1为例,实验初始压力6.78 MPa,初始温度2℃。0~8 min,气泡持续经釜底鼓泡孔板产生、上升,至液面破裂,直至8 min,首个保持完整的气泡(泡状水合物)出现于液面处,此时压力6.76 MPa,温度2.11℃,而后更多完整气泡生成、积聚;反应至20 min,泡状水合物群初具规模,在浮力作用下不断漂浮上移;反应至40 min,液面以上部分水合物逐渐由泡状变为泡沫状,液面以下部分泡状水合物继续积聚;反应进行至100 min,液面以上视窗部分基本被泡沫状水合物覆盖,此时压力6.69 MPa,温度2.12℃;反应至588 min,整个视窗基本被泡沫状水合物覆盖,釜内温度、压力不再发生明显变化,水合分离过程结束,此时压力5.71 MPa,温度2.02℃。图3为体系I-1瓦斯水合分离过程中气相压力、温度随时间变化关系曲线。

图2 体系I-1瓦斯水合分离过程典型照片Fig.2 Typical photographs of gas hydration separation process in test I-1

图3 体系I-1瓦斯水合分离过程压力-温度曲线Fig.3 Curves of pressure and temperature of gas hydration separation process of test I-1

2.2 鼓泡速率对分离速率的影响

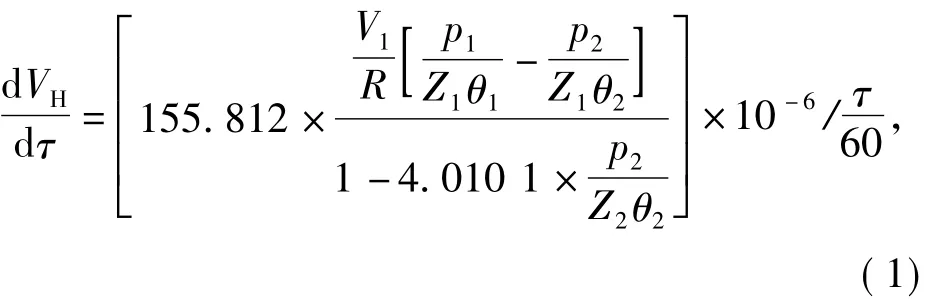

依据Sloan[20]水合物晶体成核理论可知,文中气样通过水合反应形成I型水合物晶体结构,水合分离速率为

式中:VH——水合物体积,cm3;

V1——水合物形成时刻气体体积,cm3;

R——理想气体常数;

p1、p2——水合分离过程中两状态点气相压力,MPa;

θ1、θ2——水合分离过程中两状态点温度,℃;

Z1、Z2——气体压缩因子;

τ——水合分离过程中两状态点时间差,min。

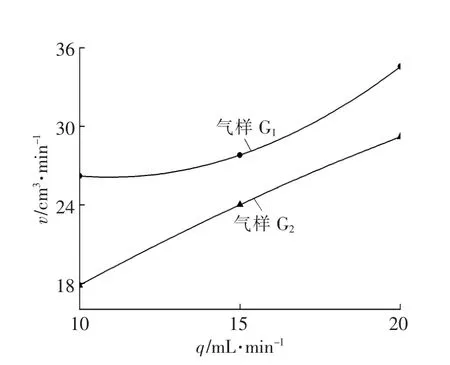

依式(1)及实验所得温度、压力数据,得各体系水合分离速率,绘制水合分离速率随鼓泡速率变化关系曲线,如图4所示。由图4可见,鼓泡速率q由10 mL/min提升至20 mL/min的过程中,气样G1水合分离速率由1.78 cm3/min递增至29.1 cm3/min;气样G2水合分离速率由26.2增至34.6 cm3/min,气样G1、G2水合分离速率随鼓泡速率增大均呈递增趋势,说明增大鼓泡速率可加快瓦斯水合分离进程。

图4 鼓泡速率对瓦斯水合分离速率的影响Fig.4 Influence of gas separation rate behind bubbling rate

2.3 鼓泡速率对分离效果的影响

瓦斯水合分离效果可由Linga等[21]提出的数学模型——回收率η和分离因子α作为评价指标,文中CH4回收率用以评价水合分离过程对原料气中CH4的回收能力,如式(2)所示;分离因子能够界定瓦斯水合分离过程原料气中CH4的净化程度,分离因子越大表明水合物中CH4的净化程度越高,如式(3)所示。

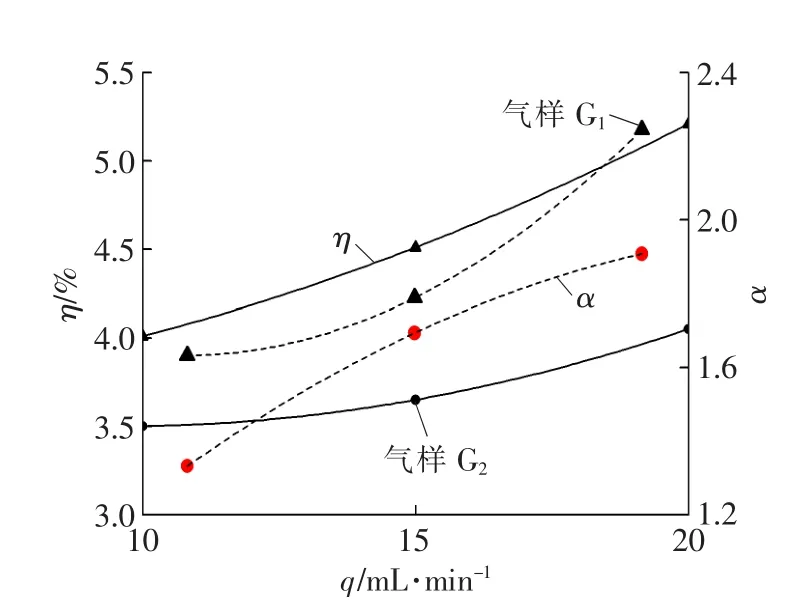

依式(2)、(3)及实验数据得CH4回收率、分离因子,绘制CH4回收率、分离因子随鼓泡速率变化关系曲线,如图5所示。由此分析:鼓泡速率由10 mL/min提升至20 mL/min,气样G1的CH4回收率由4.01%提高至5.21%,分离因子由1.63提高至2.24;气样G2的 CH4回收率由3.51%提高至4.01%,分离因子由1.33提高至1.91,气样G1、G2的CH4回收率与分离因子均随鼓泡速率的增大呈递增趋势,说明增大鼓泡速率可以提高水合物法回收CH4的能力,增大回收气中CH4的净化程度,改善瓦斯水合分离效果。

图5 鼓泡速率对CH4回收率、分离因子的影响Fig.5 Influence of recovery rate and separation factor behind bubbling rate

3 机理分析

提高鼓泡速率增大了单位时间内流入液相中的气体量,致使单位时间内产生的气泡数量增多,从而增大单位时间内气-液接触面积,扩大水合反应界面,加快水合分离进程;气泡与水合物颗粒间存在碰撞剥离作用,且其剥离速率与气液间的扰动剧烈程度有关[17],增大鼓泡速率间接作用于对水合物相的机械扰动,从而加快了气泡表面不稳定水合物层剥离、坍塌,有助于加速水合物相的稳定积聚运动,加快了水合物生长进程;随着鼓泡速率增大,一方面增加单位时间内溶解于液相中的气体量,缩短液相气体溶解平衡进程,另一方面增加气体在反应釜中循环频次,提高气液接触几率,实验中客体分子形成Ⅰ型水合物晶体结构,由大孔穴51262和小孔穴512组成,在水合物生长过程中N2、O2分子只占据小孔穴,CH4分子不仅占据大孔穴,还与N2、O2分子竞相占据小孔穴,且CH4占据小孔穴的能力要强于N2、O2,因此,提高鼓泡速率强化了CH4分子占据孔穴竞争力,从而提高水合物相中CH4分子数量及比例,致使CH4回收率与分离因子提高。

4 结论

(1)实验范围内,随着鼓泡速率增大,瓦斯水合分离速率呈上升趋势,说明鼓泡速率影响瓦斯水合分离反应进程,且成正相关。

(2)随着鼓泡速率增大,CH4回收率、分离因子均呈增大趋势,说明通过提高鼓泡速率可提高瓦斯水合分离效果,可以提高水合物法回收CH4的能力,提升了回收气体中CH4的净化程度。

[1] 余 晨,唐 旭,张宝生.页岩气开发利用过程中甲烷排放的研究[J].资源与产业,2014,16(06):78-84.

[2] Singh A K,Kumar J.Fugitive methane emissions from Indian coal mining and handling activities:estimates,mitigation and opportunities for its utilization to generate clean energy[J].Energy Procedia,2016,90:336-348.

[3] Sulaiman W R W,Azizan N,Jaafar M Z,et al.Additional gas resource for coal bed methane by applying underground coal gasification and enhanced coal bed methane[J].Advanced Materials Research,2014,931/932:1020-1024.

[4] Mastalerz M.Chapter 7-coal bed methane:reserves,production and future outlook[M]//Future Energy Elsevier Ltd,2014:2966-2971.

[5] 朱耀剑.水合物法分离低浓度煤层气热力学模型研究[D].太原:太原理工大学,2014.

[6] 吕秋楠,李小森,徐纯刚,等.低浓度煤层气分离提纯的研究进展[J].化工进展,2013,32(6):1267-1272.

[7] 喻志广,祁影霞,姬利明,等.CO2水合物法淡化海水影响因素的实验研究[J].低温与特气,2013,31(1):21-25.

[8] Zhong D L,Ding K,Lu Y Y,et al.Metha-ne recovery from coal mine gas using hydra-te formation in water-in-oil emulsions[J].Applied Energy,2016,162:1619-1626.

[9] 孙栋军.水合物法提纯低浓度煤层气的实验研究[D].重庆:重庆大学,2015.

[10] Yang M,Song Y,Jiang L,et al.Behaviour of hydrate-based technology for H2/CO2,separation in glass beads[J].Separation&Puri-fication Technology,2015,141:170-178.

[11] 周文涛,李 优,李鑫钢,等.油水乳液中水合物法分离甲烷/乙烯生成动力学[J].化工学报,2016,67(8):3446-3451.

[12] 朱 玲.水合物膜法分离二氧化碳实验研究[D].大连:大连理工大学,2010.

[13] Morgan J J,Blackwell V R,D E J,et al.Hydrate formation from gaseous CO2and water[J].Environmental Science&Technology,1999,33(9):1448-1452.

[14] Shagapov V S,Chiglintseva A S,Rusinov A A.Bubble migration during hydrate formation[J].Journal of Applied Mechanics&Technical Physics,2015,56(2):202-210.

[15] 周春艳,郝文峰,冯自平.孔板气泡法缩短天然气水合物形成诱导期[J].天然气工业,2005,25(7):27-29.

[16] 张学民,李金平,吴青柏,等.气体水合物生成过程强化方法研究进展[J].过程工程学报,2013,13(4):179-183.

[17] 罗艳托,朱建华,陈光进.甲烷-四氢呋喃-水体系水合物生成动力学的实验和模型化研究[J].化工学报,2006,57 (5):1153-1158.

[18] Chen G J,Guo T M.Thermodynamic modeling of hydrate formation based on new concepts[J].Fluid Phase Equilibria,1996,122(1/2):43-65.

[19] Chen G J,Guo T M.A new approach to gas hydrate modeling[J].Chemical Enginee-ring Journal,1998,71(2):145-151.

[20] Sloan E D,Koh C A.Clathrate hydrates of natural gases[M].CRC Press,Taglor&Francis Group 3th ed.New York:2008.

[21] Linga P,Kumar R,Englezos P.The clathrate hydrate process for post and pre-combustion capture of carbon dioxide[J].Journal of Hazardous Materials,2007,149(3):625-629.

(编辑 晁晓筠 校对 王 冬)

Influence of bubbling rate on gas hydration separation

Zhang Baoyong1,2, Yin Baiyuan1,2, Zhou Lihong1,2

(1.School of Safety Engineering,Heilongjiang University of Science&Technology,Harbin 150022,China; 2.National Centreal Laboratory of Hydrocarbon Gas Transportation Pipeline Safety,Heilongjiang University of Science&Technology,Harbin 150022,China)

This paper is devoted to improving the effect of recovery CH4from methane gas using hydrate way.The research centers around gas hydration separation experiments on two gas samples(G1: φ(CH4)=60%,G2:φ(CH4)=70%),by applying the visualized bubbling gas hydration separation experiment device and using three kinds of bubbling rates(10、15、20 mL/min),and provides some target parameters such as hydration separation rate and recovery rate.The bubbling rate increase from 10 mL/min to 20 mL/min is accompanied by a respective increase from 17.8 and 26.2 cm3/min to 29.1 and 34.6 cm3/min in the separation rates of G1and G2;and hydration separation is followed by a respective increase from 4.01%and 3.51%to 5.21%and 4.01%,in the recoveries of CH4and a respective increase from 1.63 and 1.33 to 2.24 and 1.91 in the separation factor.The bubbling rate has a demonstrated ability to accelerate the process of gas hydration separation,strengthen the hydrate method able to recover the CH4in the gas,and improve the purifying degree of CH4in the recovered gas.

gas hydrate;bubbling rate;separation rate;recovery rate;separation factor

10.3969/j.issn.2095-7262.2017.04.002

TD712

2095-7262(2017)04-0330-04

:A

2017-03-15

国家自然科学基金重点项目(51334005);国家自然科学基金项目(51674108;51404102)

张保勇(1982-),男,安徽省霍邱人,副教授,博士,研究方向:瓦斯水合物理论及应用,E-mail:zhangbaoyong2017@ outlook.com。