蒸煮管筒体爆炸事故分析

2017-08-07王家帮

周 波 王家帮

(河南省锅炉压力容器安全检测研究院,河南郑州,450016)

·蒸煮管·

蒸煮管筒体爆炸事故分析

周 波 王家帮

(河南省锅炉压力容器安全检测研究院,河南郑州,450016)

根据一起造纸厂制浆车间横管连蒸设备蒸煮管爆炸事故的情况,结合蒸煮管设计制造和现场爆炸状况,通过对蒸煮管进行材质化学成分分析、力学性能试验、壁厚测量和计算、微观组织检验等,同时对爆炸残留物的成分进行分析,以找出事故原因。分析结果表明,事故发生的主要原因是腐蚀和磨损的共同作用;为避免同类事故的发生笔者提出了改进建议和预防措施。

蒸煮管;爆炸;事故;分析

蒸煮装置是制浆的主要设备,既可用于化学、半化学及生物制浆,又能用于化机浆和生物机械浆的预处理。在实际工作中,由于腐蚀、磨损等原因,蒸煮管筒体可能遭受破坏,如发生撕裂,会造成生产事故。因此,要及时检测蒸煮管筒体的工作状态并做出科学的判断,才能防止事故的发生。

本研究对一起造纸厂制浆车间横管连蒸设备蒸煮管爆炸事故进行分析,通过对蒸煮管爆炸部分及内部黑色残余物材质进行化学成分分析、力学性能试验、壁厚测量和计算、微观组织检验等,找出了该蒸煮管筒体发生爆炸的原因。并结合蒸煮管实际运行情况提出了一些改进建议,给出了采取的预防措施和防止同类事故再次发生的解决方法。

1 事故简况

2016年2月,某造纸厂制浆车间蒸煮工段横管连蒸设备连续一段蒸煮管发生撕裂爆炸,致使160℃的木浆喷出,造成一名过路员工烫伤致死。事故发生时设备运行正常,各项操作参数均正常。发生爆炸的蒸煮管于2010年9月出厂安装、调试,2013年8月投料生产。该蒸煮管的制造标准是依据国家标准GB150—1998《钢制压力容器》《固定式压力容器安全技术监察规程》以及企业标准。该设备设计压力1.0 MPa;设计温度185℃。

横管连蒸设备蒸煮采用五管烧碱法(氢氧化钠溶液),原料为杨木木片。蒸煮工艺条件为:用碱量18%~20%;碱液浓度(110±10)g/L;液比1∶2.8~3.0;蒸煮总时间:(70±10)min;蒸煮压力(0.75±0.5)MPa;蒸煮温度(170±10)℃。

2 蒸煮管爆炸部分检查

蒸煮管发生爆炸时,产生一大一小2个破口,破口距出料端支座约1 m,断口长度近1 m,小的破口残片从设备本体脱离,大的破口弯曲成与蒸煮管筒体平行方向。图1所示为蒸煮管爆炸后主体部分的形貌情况。经现场查勘,筒体内部有明显的减薄区域,减薄区内具有金属光泽,该区域与其他区域有明显的分界,断口就在减薄区。由图1可以看出,该蒸煮管筒体在发生爆炸前,由蒸煮管底部开裂,断口面为未明显发生塑性变形的纤维断口,筒体中下部发现有黑色残留物质。

图1 蒸煮管爆炸后筒体部分形貌

取样方法机械切割检测部位筒体破损残片仪器型号PDA-7000仪器编号B15044801024分析方法直读光谱法分析方法标准GB/T4336—2002取样位置图序号取样位置标称材质元素及含量/%CSiMnSPCrNiCu备注1筒体(黑色矩形部位)Q235-B0.1610.1220.4510.0120.0130.0190.0090.012-分析结果:经直读光谱成分分析,其化学成分符合GB/T3274—2007《碳素结构钢和低合金结构钢热轧厚钢板和钢带》中对Q235-B的成分规定。

3 蒸煮管及爆炸相关材料分析

在事故现场,对蒸煮管爆炸部分及内部黑色残余物进行取样分析。已知该蒸煮管材质为Q235-B,交货状态为热轧。

3.1 蒸煮管材质化学成分分析

对蒸煮管爆炸后残片采用岛津PDA-7000直读光谱仪进行材质化学成分分析,分析结果见表1。依据GB/T 3274—2007《碳素结构钢和低合金结构钢热轧厚钢板和钢带》可以判定,材料中的C、Si、Mn、S、P等元素含量符合要求。

3.2 蒸煮管材质的力学性能分析

对蒸煮管爆炸后残片采用电子万能试验机和金属摆锤冲击试验机进行材质力学性能分析,分析结果见表2。依据GB/T 3274—2007《碳素结构钢和低合金结构钢热轧厚钢板和钢带》可以判定,材料力学性能符合标准要求。

3.3 蒸煮管材质的硬度分析

对蒸煮管爆炸后残片采用触摸屏维式硬度计进行材质硬度试验,分析结果见表3。测试结果表明,蒸煮管材质硬度相对均匀,主要集中在135~150 HB之间波动,未见异常。

表2 蒸煮管材质力学性能分析

表3 蒸煮管材质硬度试验

图2 蒸煮管材料爆破口较薄部位厚度方向剖面微观形貌

测量仪器型号CTS-30A测量仪器编号546311131340测量仪器精度±0.1mm耦合剂工业浆糊设计厚度(mm)(筒体)18.0mm——实测最小壁厚(筒体)5.4mm——表面状况原始表面实测点数26测厚点部位图测厚记录测点编号测点厚度测点编号测点厚度测点编号测点厚度测点编号测点厚度测点编号测点厚度测点编号测点厚度117.1217.2317.3417.6517.5614.5715.1812.5913.2109.2118.8128.31311.51411.8157.2167.8176.9186.5196.0205.4215.5229.82310.32411.1257.5268.2--------测定结果:检测点最小壁厚不满足工作压力下蒸煮管筒体的计算厚度。

3.4 蒸煮管的厚度测定

对蒸煮管爆炸后筒体各部位采用CTS-30A测厚仪进行厚度测定,测量结果如表4所示。由表4可以看出,蒸煮管筒体壁厚最大处17.6 mm,壁厚最小处5.4 mm。

测量结果表明,最小壁厚不满足工作压力下蒸煮管筒体的计算厚度。

3.5 蒸煮管的显微组织分析

根据GB/T13299标准,爆炸的残片经机械抛光、4%硝酸酒精腐蚀后采用AxioObserverA1m型金相显微镜对其进行显微组织分析。图2所示为蒸煮管材料爆破口较薄部位厚度方向剖面金相组织形貌,图3所示为蒸煮管材料爆破口较厚部位厚度方向剖面金相组织形貌,图4所示为蒸煮管材料拉伸试验取样部位厚度方向剖面金相组织形貌。由图可以看出该蒸煮管材料微观组织在厚度方向较为均匀,其微观组织均为铁素体+珠光体,符合GB/T3274—2007中Q235-B钢热轧状态的组织要求。

图3 蒸煮管材料爆破口较厚部位厚度方向剖面微观形貌

图4 蒸煮管材料拉伸试验取样部位厚度方向剖面微观形貌

3.6 蒸煮管内表面黑色残留物成分分析

蒸煮管爆炸后在内部中下部发现存在一层黑色残留物,对其物相结构进行分析。分析采用XPertPro的X射线衍射仪,分析结果见图5,经检测其有机成分主要为Na3H(CO3)2(H2O)2。

4 蒸煮管筒体爆炸原因分析

依据GB/T30579—2014《承压设备损伤模式识别》第4.16条,碳钢在66℃以上的高浓度苛性碱液中会产生严重腐蚀,在介质浓缩区会形成局部沟槽。根据壁厚测量结果可知,筒体内部与烧碱溶液接触的部位均存在减薄现象,局部高浓度部位腐蚀越严重。碳素钢在NaOH溶液中的腐蚀机理是碳钢中的Fe与水蒸气发生化学反应:

3Fe+4H2O→Fe3O4+4H2

反应过程中,NaOH起催化作用,其过程是:

3Fe+7NaOH→Na3FeO3+2Na2FeO2+7[H]

Na3FeO3+2Na2FeO2+4H2O→Fe3O4+7NaOH+[H]

3Fe+4H2O→Fe3O4+4H2

蒸煮管的本体材料为Q235-B,操作温度为165℃,蒸汽压力0.75MPa,运行过程中加入了烧碱溶液 (氢氧化钠溶液),在这种蒸煮环境中,物料被螺旋推进器上的螺旋叶片推动通过蒸煮管作恒速运动。药液、蒸汽连续不断地与原料密切混合、反应。木浆与管壁连续摩擦、腐蚀,破坏了碳素钢表面的钝化保护膜,使得蒸煮管内表面始终保持活化状态,活化表面比钝化表面的腐蚀速度大得多,同时高温的碱性环境也加快了管壁的腐蚀、磨损速度。

图5 破损残片的XRD分析图

根据以上情况,结合GB/T30579—2014有关规定,碳钢和300系列不锈钢材料不适合此种温度的碱性环境。另外,在最苛刻条件下,碱浓度超过5%(质量分数)时,碱应力腐蚀开裂就可能发生,并且随着碱液浓度的进一步升高,碱应力腐蚀开裂的可能性同时升高;在设备内部焊接残余应力和加工残余应力的共同作用下,极易造成应力腐蚀开裂。综上,应从合理选材上考虑选用合金400和一些其他镍基合金等腐蚀速率较低的材料。

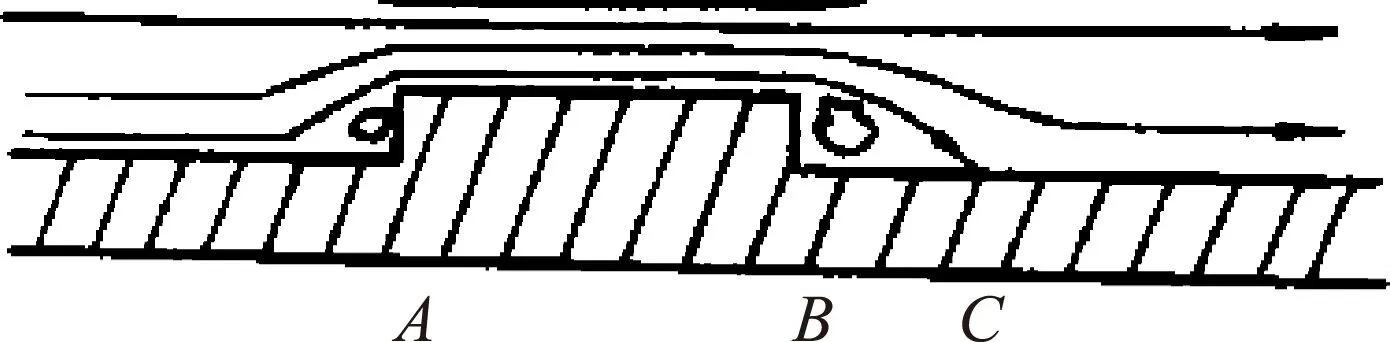

由图1(c)可看出,蒸煮管底部设计有一条防滑带,在防滑带一侧存在一条明显的腐蚀沟槽,沟槽内部较为光滑,腐蚀产物较少。一般认为腐蚀沟槽的形成与介质的腐蚀性及介质的流动状态有关,其中流动状态对沟槽腐蚀影响较大。图6所示为蒸煮管底部防滑条两侧介质流动状态示意图,图6中A点和C点处受到的冲蚀作用最大。A点遭到微粒的直接碰撞,而在C点附近,流体中的微粒几乎以垂直方向撞击器壁,因此,A点和C点受到的冲蚀作用最大,最终形成沟槽。

图6 蒸煮管底部防滑条两侧流动状态示意图

杨木木片中不可避免会混有一定量的泥沙等固体颗粒物,混有固体颗粒物的木浆在叶轮的作用下,沿管壁方向流动,当受到防滑条阻挡后,形成湍流,腐蚀及磨损速率增大。

企业标准中对蒸煮器的规格、尺寸做了规定。标准中给出的蒸煮管的最大直径为1520mm。而该台蒸煮管的直径为2100mm,直径增加,在相同叶轮转速条件下,管壁附近木浆的流速相应提高。腐蚀介质的流速变化对金属材料的腐蚀有着重要的影响,随着流速的增加,促进了腐蚀介质的供给量,腐蚀速率加快。另外,由于金属和液体间的剪切应力作用使腐蚀产物从金属表面剥落,金属表面的钝化膜消失后,下层金属会快速腐蚀。

综上所述,腐蚀和磨损的共同作用导致筒体厚度减薄,使之不能够承受内部压力,最终发生撕裂爆炸。

5 结 语

这起横管连蒸设备蒸煮管爆炸事故是比较典型的案例。蒸煮装置的安全运行不仅与蒸煮管制造的产品质量相关,还与日常的正确维护、规范使用、严格管理和修理质量的控制相关。因此,为了减少事故的发生,国内造纸行业采用此类设备的企业应引起足够重视,可以考虑从筒体材料、筒体规格、内部结构的设计和制造方面采取措施降低磨损和腐蚀速率;同时应加强检验检测,通过缩短定期检验周期和加强年度检查等手段及时发现隐患。

[1]WANGDao-wen,SHIXiao-dong.AnalysisoftheThinningoftheWalloftheCookingTubeinaContinuousDigestor[J].ChinaPulp&Paper, 2011, 30(2): 38. 王道文, 史晓冬. 横管连蒸制浆系统中蒸煮管壁减薄的原因分析[J]. 中国造纸, 2011, 30(2): 38.

[2]GB/T3274—2007Hot-rolledplatesandstripsofcarbonstructuralsteelsandhighstrengthlowalloystructuralsteels[S].GB/T3274—2007碳素结构钢和低合金结构钢热轧厚钢板和钢带[S].

[3]GB150—1998Steelpressurevessels[S].GB150—1998 钢制压力容器[S].

[4]TSGR0005—2013PressureVesselPeriodicalInspectionRegulation[S].TSGR0005—2013 压力容器定期检验规则[S].

[5]GB/T13299—1991Steel-Determinationofmicrostructure[S].GB/T13299—1991 钢的显微组织评定方法[S].

(责任编辑:马 忻)

推进林业生态建设 加快发展林纸循环经济

Analysis of the Digester Tube Explosion Accident

ZHOU Bo*WANG Jia-bang

(The Boiler Pressure Vessel Safety Inspection Institute of Henan Province, Zhengzhou, He’nan Province, 450016)(*E-mail: 13838028079@139.com )

In order to search the causes of an accident of digester tube explosion in a pulping workshop, in addition to the field investigation, the chemical composition analysis and mechanical property test of the tube material, measurement of the wall thickness of the tube as well as composition analysis of the explosive residues were conducted, the analysis results indicated that the main cause of the accident was a combination of corrosion and abrasion of the tube. Finally the paper gave some suggestion to avoid the similar accident.

digester tube; explosion; the accident; analyze

周 波先生,高级工程师;主要从事锅炉压力容器安全检测工作。

2017- 03- 15(修改稿)

TS95

A

10.11980/j.issn.0254- 508X.2017.07.011