DLC及渗硫处理Cr-Mo-V合金灰铸铁磨损性能研究

2017-08-07徐献义刘金海李国禄陈茁中信戴卡股份有限公司河北秦皇岛06600河北工业大学材料科学与工程学院天津30030

徐献义,刘金海,李国禄,陈茁(.中信戴卡股份有限公司,河北秦皇岛06600;.河北工业大学,材料科学与工程学院,天津30030)

DLC及渗硫处理Cr-Mo-V合金灰铸铁磨损性能研究

徐献义1,刘金海2,李国禄2,陈茁2

(1.中信戴卡股份有限公司,河北秦皇岛066001;2.河北工业大学,材料科学与工程学院,天津300130)

利用MM-200摩擦磨损试验机,在油润滑条件下对Cr-Mo-V合金铸铁表面渗硫及掺Cr的DLC处理后的磨损性能进行了研究,并比较了两种处理方式的磨损性能差异。利用扫描电子显微镜观察磨痕宽度和磨损形貌,结果表明:DLC处理优于渗硫处理的耐磨性能,说明将DLC技术运用于合金铸铁,其减摩耐磨效果更好。

CCr-Mo-V合金;灰铸铁;Cr-DLC;离子渗硫;耐磨性

近年来,为了改进不同对偶材料的耐热胶粘性及抗磨损性等性能,对钢铁材料的表面进行低摩擦涂层工艺进行了很多研究[1,2,5]。表面处理工艺主要有化学镀镍磷、磷化处理,氮化铬涂层,渗硫及类金刚石膜(D L C)处理[1]。

国内学者对钢铁材料渗硫处理和D L C处理进行了大量研究。渗硫工艺根据所用渗剂的状态不同,一般分为液体渗硫、气体渗硫和固体渗硫。45号钢、GC r15及高速钢的渗硫工艺比较成熟。类金刚石薄膜的制作方法有磁控溅射、离子束沉积技术、离子束辅助沉积技术、阴极弧沉积技术、复合沉积技术及等离子体增强化学气相沉积技术,使用不同方法制备的薄膜的结构、成分和性能等方面也有较大差别。本文对C r-M o-V合金灰铸铁材料进行低温渗硫和掺C r的D L C薄膜处理,在滑动摩擦条件下的耐磨性进行对比研究,并探讨该铸铁材料的磨损性能。

1 试验过程

1.1 试样制备

试验用C r-M o-V铸铁合金的主要成分如表1所示。合金灰铸铁材料通过淬火及回火处理,淬火温度控制在(880±10)℃,回火温度控制在(350± 10)℃,回火后的硬度控制在H R C55以上。

表1 试样化学成分(质量分数,%)

经过热处理后的试样进行磨削处理后分别进行渗硫和D L C处理。渗硫采用辉光式低温离子渗硫处理工艺。本文采用的试验设备为L DM2-25型低温离子渗硫处理设备(如图1),处理工艺为:硫蒸气是固体硫单质经过挥发后形成,渗硫炉的炉壁一侧接阳极,试样一侧接渗硫炉的阴极。设定渗硫炉内的气压达到10 P a时,通入一定量的氨气,在阳极与阴极之间通入600 V的直流高压电。在高电压的作用下氨分子电离成了氨离子,并向阴极方向移动,生成了近似于灰白色的黯淡辉光,而后在试样所在的阴极附近氨离子受到了阴极的压降作用而被加速,以一定的能量轰击试样表面,不断升高试样温度的同时,试样表面产生大量的晶体缺陷提高了表面活性。轰击持续到试样温度达到180℃~220℃时停止,保温2 h~4 h后冷却至室温后出炉,试样需进行浸油保存。

掺C r的D L C处理工艺是通过A S M600DM T G型多功能离子镀膜机对试样进行离子镀膜,设备配置了2套矩形非平衡中频磁控溅射靶及2个矩形阳极层气体离子源和3个电弧离子蒸发源。图2所示为镀膜机的横截面示意图。

图1 LDM2-25型低温离子渗硫处理设备

图2 ASM600DMTG型多功能离子镀膜机横截面示意图

真空镀膜主要工艺:使用99.99%的高纯氩气、99.99%的高纯氮气以及99.99%的高纯甲烷。试样置于金属清洗剂(一般为丙酮)溶液及无水乙醇中进行超声波清洗,烘干样品,放置在真空室内,真空度为1×10-2P a,通入高纯氩气使真空度达到5×10-1P a,用阳极离子源激发的氩离子进行溅射并清洗试样基体的表面,溅射偏压逐渐增大,最高时基底的负偏压可以达到900V以上。镀膜过程中,首先利用真空阴极电弧铬靶溅射,沉积铬粘结层,然后利用阳极层离子源辅助磁控,溅射沉积CrC/CrCxNy/Cr N梯度过渡层,最后在过渡层上沉积掺铬D L C膜。

1.2 耐磨试验

两种处理工艺的试样摩擦磨损试验方法:在MM-200磨损试验机上进行,对偶试样为经淬火及回火处理后的铬铜合金铸铁圆环,圆环硬度H R C45~H R C50.耐磨试样加工成方块状,与对磨圆环的接触方式为环块式磨损,夹具固定方块试样,对摩圆环在一定转速下转动与方块试样产生对摩。两种表面处理的试样在常温室内环境,经过12 h的磨损试验,加载力为5 kg和30 kg,润滑方式为浸油润滑,转速为400 r p m.试验方案如图3所示。

图3 耐磨试样与对偶材料圆环磨损接触方式示意图

2 结果与讨论

2.1 试样表面分析

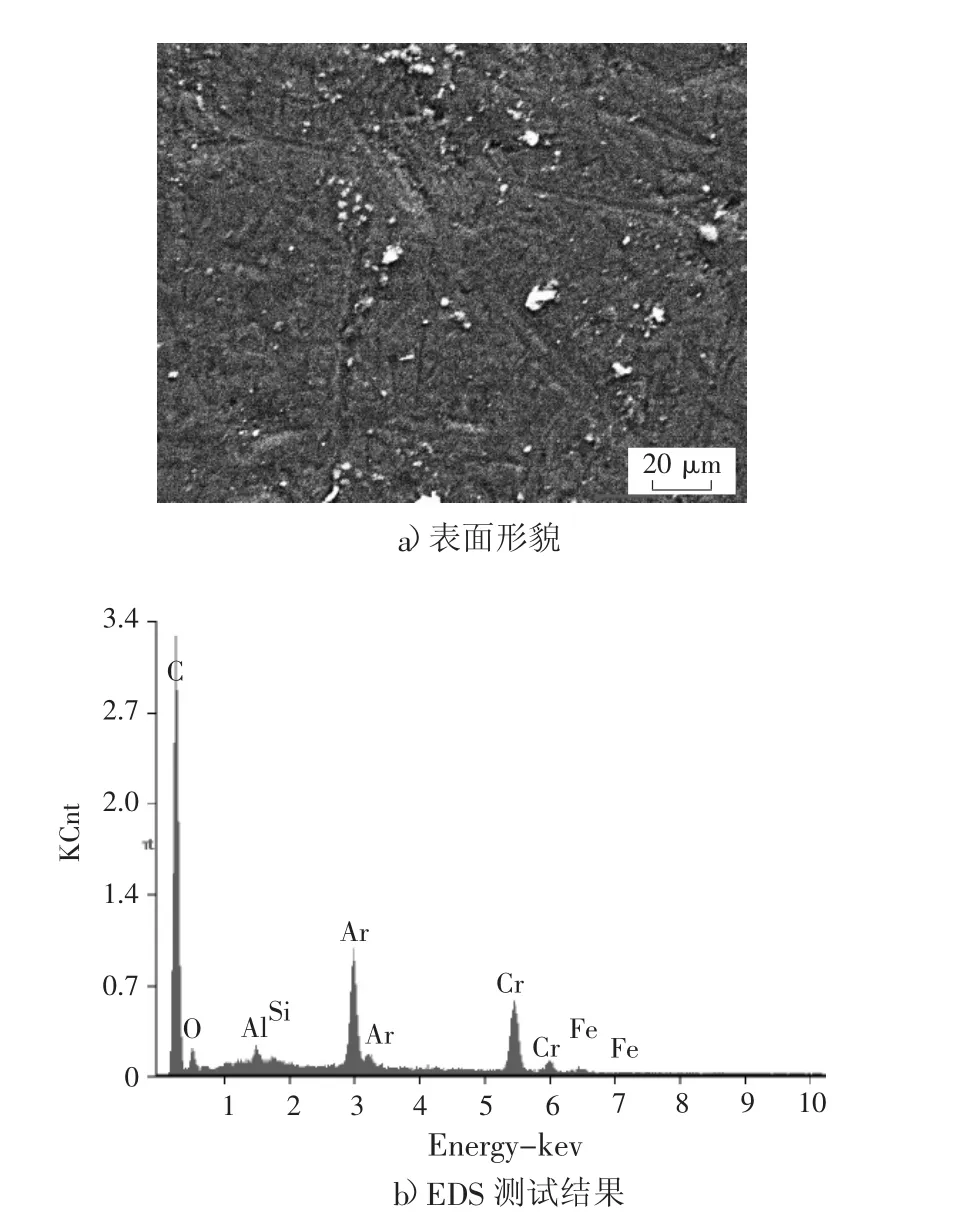

经过渗硫处理后的试样渗硫层表面厚度2μm~5μm,表面显微硬度H V0.1730~H V0.1750,而基体显微硬度H V0.1810~H V0.1850,渗硫后试验表面的组织疏松多孔,减摩组织硬度低于基体硬度。而经过掺C r的D L C薄膜处理的试样,表面显微硬度H V0.1900~H V0.11 280,洛氏硬度达到了HRC60以上,该处理方式显著提高了试验表面硬度度及整体硬度。图4为渗硫试样表面形貌及EDS、XRD衍射分析结果,表明渗硫处理后,试样表面生成了FeS组织。图5为掺杂Cr的DL C处理的试样形貌及EDS分析结果。检测到试样主要元素为碳元素,表面DL C薄膜超耐磨抗磨作用。除碳元素外,其他能够检测到的元素以氩及铬为多,氩元素的存在可能是与D L C薄膜的沉积工艺有关。溅射法是工业上沉积D L C薄膜最常用的方法。该方法是以惰性气体(Ar)离子溅射石墨靶产生碳的原子和离子,在基体表面形成DLC膜;较多的铬元素也可能因为所沉积的DLC薄膜中掺加了铬元素,而铬元素的掺入也有助于缓解薄膜的内应力,同时对于薄膜的力学、摩擦磨损以及各种物理化学性能等也有一定的改善作用。

图4 渗硫试样表面形貌及EDS、XRD测试结果

图5 DLC薄膜表面形貌及EDS测试结果

2.2 载荷对磨损性能的影响

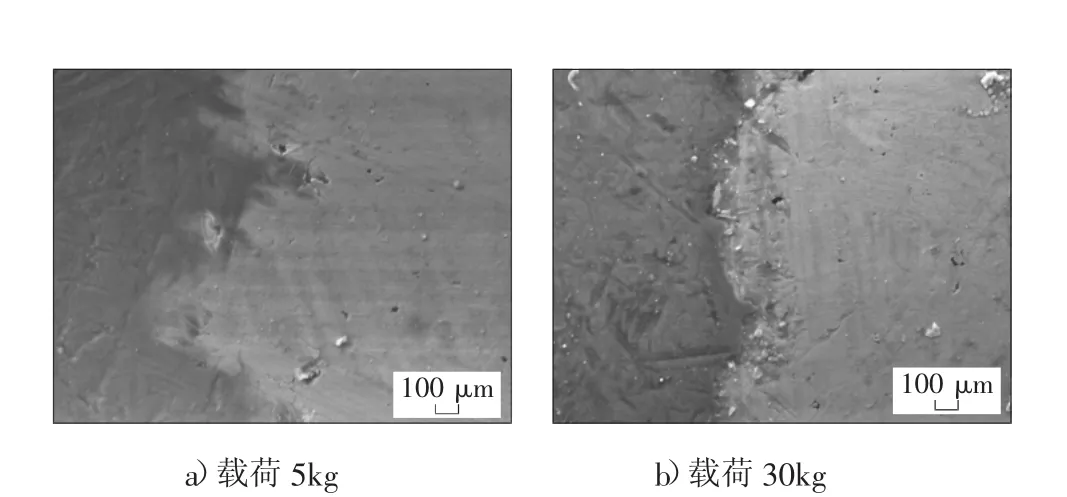

两种处理方式的C r-M o-V合金铸铁材料,经过12 h长程磨损,磨损试验机转速为400 r p m,试验加载力分别为5 kg和30 kg.试样超声清洗后,使用光学显微镜放大观察并测量磨痕情况,磨痕宽度如表2所示,随着加载力加大,渗硫处理后试样的磨痕宽度变化较大,而D L C处理的试样磨痕变化较小,说明D L C处理后试样的抗磨性能更好。

表2 试样5 kg、30 kg载荷12 h磨损后磨痕宽度

图6为经过D L C处理的试样5 kg和30 kg载荷作用下的磨损磨痕宽度形貌。在5 kg较小载荷的情况下,D L C处理过的试样要明显好于30 kg的情况,不仅整体的磨痕宽度变小,在灰铁材质D L C试样上发现磨痕并没有贯通整个试样,出现了磨损接触面没有磨损剥落的情况,说明D L C薄膜能够更好地起到耐磨抗磨的作用,也从侧面证明了D L C薄膜与合金铸铁材质的基体有着比较理想的结合力,不会出现大面积剥落的情况。从图7试样磨损的微观形貌可以看出,由于摩擦系数小及硬度高的D L C薄膜的保护作用,磨痕上暴露在外的铸铁基体表面划痕及犁沟较多,试样没有完全进入所谓稳定磨损阶段,铸铁基体上的硬质相、凸起相,以及剥落的D L C磨屑在摩擦表面相互运动、摩擦,产生了大量的刮痕。除此之外,仍可以在磨痕表面发现石墨孔洞,石墨孔洞周围产生了许多微小裂纹,载荷再增加进行磨损试验,裂纹容易继续沿晶间扩展,有可能成为大块剥落的来源。从图8可以看出经过D L C处理的磨痕边缘形貌,在较低的5 kg载荷下,由于载荷较小,切向摩擦力也相应变小,无法产生较大的周期载荷,较难出现D L C薄膜大面积剥落的现象,磨痕边缘较多发现的是正常磨损变薄的D L C薄膜。但部分区域的D L C膜明显厚于其他位置,30 kg载荷下也没有发生D L C薄膜脱落的现象,总体上磨损状况要明显优于渗硫试样,在前面的磨痕测量数据上得以验证。

图9、图10为经过渗硫处理的试样在不同载荷下的磨痕形貌。从图中可以看出渗硫处理的磨痕中,试样上面的剥落坑较多,存在较大的剥落坑。图10表明,随着载荷增大磨痕宽度增加,由于渗硫薄膜质地软,在磨痕表面仍能发现犁沟及刮痕,5 kg试样上除了石墨孔洞以外仅发现了少量晶间裂纹,但由于断续网状碳化物的存在,导致裂纹无法继续扩展,并不会成为大量磨损状况产生的源头,薄膜的磨损表面较平整,破坏情况较轻微。而在30 kg载荷试验下的磨痕上,在个别位置发生了片状剥落现象,且薄膜与基体间存在一定的结合力,当较大载荷产生超过极限的摩擦力时,会在较短的磨损时间内将渗硫薄膜连带部分基体组织一同带离试样表面,但在对摩试样的其他部位并没有发现这种现象,渗硫处理过程需要更加严格控制。

图6 DLC处理的磨痕

图9 渗硫处理的磨痕

图7 DLC处理的微观磨损形貌

图10 渗硫处理的微观磨损形貌

图8 DLC处理的磨痕边缘形貌

3 结论

1)C r-M o-V合金灰铸铁掺C r的D L C处理的耐磨性优于低温离子渗硫处理工艺;

2)随着磨损载荷的增大,合金铸铁的磨损量逐渐增大,D L C处理的薄膜在本实验载荷下未发生剥落现象,具有优秀的抗磨损性能。而对渗硫工艺,过大载荷的情况下,渗硫层容易剥落,起不到减摩的润滑效应;

3)渗硫处理合金铸铁材料需要在渗硫工艺上严格控制,避免渗硫层局部脱落。

[1]韦习成,等.F e S层的减磨耐磨机理[J].润滑与密封,1994(2):12-16.

[2]子澍.耐磨铸铁30年发展展望[J].现代铸铁,2010(3):15-23.

[3]陆文华,李隆盛,黄良余.铸造合金及其熔炼[M].北京:机械工业出版社,1996.

[4]何奖爱,王玉纬.材料磨损与耐磨材料[M].第一版.沈阳:东北大学出版社,2001.

[5]戴兵,张恒华,黄波,等.D L C表面处理对高速钢耐磨性能的影响[J].表面技术,2008,37(6):24-26.

[6]柳祥训.化学热处理问答[M].北京:国防工业出版社,1991.

[7]乔玉林,胡春华,赵玉强,孙磊.A S P S技术制备微纳结构F e S固体润滑渗硫层的研究[J].中国表面工程,2010(12):70-748.

[8]柳样训,钟华仁,张淑芳.化学热处理问答[M].第一版.上海:国防工业出版社,2006.

[9]刘家浚.材料磨损原理及其耐磨性[M].北京:清华大学出版社,1993.

[10]孙丽丽,代伟,张栋,汪爱英.C r掺杂及C r过渡层对类金刚石薄膜附着力的影响[G]//第八届全国表面工程学术会议暨第三届青年表面工程学术论坛.北京:2010.

Research on Wear Resistance of Sulphurized and Cr-DLC Cr-Mo-V Gray Cast Iron

XU Xian-yi1,LIU Jin-hai2,LIGuo-lu2,CHEN Zhuo2

(1.CITICDICASTALCO.,LTD.,Qinhuangdao Hebei066011,China;2.School ofMaterials Science and Engineering,HebeiUniversity of Technology,Tianjin 300130,China)

Wear resistance properties of sulphurized and Cr-diamond like carbon(DLC)treated Cr-Mo-V gray cast iron were investigated under the condition of oil lubrication on MM-200 wear tester and compared.The wear width and the wearmorphology were observed by scanning electron microscope(SEM).The results showed that the wear resistance of DLC treated alloy was better than sulphurized alloy,the Cr-Mo-V gray cast iron obtained better antifriction and antiwear effect after using DLC technique.

Cr-Mo-V alloy,gray cast iron,Cr-DLC,ion sulfurization,wear resistance

TG257

A

1674-6694(2017)03-0041-04

10.16666/j.cnki.issn1004-6178.2017.03.014

2017-02-28

徐献义(1978-),男,汉族,河北唐山人,硕士,工程师,主要从事铸铁及铝合金铸造工作。