高强度灰铸铁的生产工艺研究

2017-08-07刘继波房夺杨淑欣鲁栋许景峰潍柴重机股份有限公司山东潍坊600潍柴动力股份有限公司山东潍坊604

刘继波,房夺,杨淑欣,鲁栋,许景峰(.潍柴重机股份有限公司,山东潍坊600;.潍柴动力股份有限公司,山东潍坊604)

·铸造工艺·

高强度灰铸铁的生产工艺研究

刘继波1,房夺2,杨淑欣1,鲁栋1,许景峰1

(1.潍柴重机股份有限公司,山东潍坊261001;2.潍柴动力股份有限公司,山东潍坊261041)

随着发动机行业对材质性能要求的不断提升,公司在新产品的开发过程中对牌号的要求也不断提高,原有的HT300材质已经不能够满足当前的需求。因此开展了HT350工艺的开发及研究,在HT300生产工艺的基础上总结出了HT350牌号的生产工艺,具备了生产高强度灰铸铁的能力。

HT350;成分选择;熔炼工艺

随着发动机行业的不断发展和国家排放标准的不断升级,发动机的轻量化和大功率化已经成为必然趋势,这迫使发动机的材料向更高强度发展[1,2]。潍柴集团作为国内发动机行业的领跑者,在新产品的开发过程中对材料的要求,也由传统的HT200、HT250材质逐渐向性能更高的材质转移。

滨海铸造厂现已具备电炉熔炼生产HT300的生产能力,主要产品:200/250系列缸盖、M A N系列机前后盖等。在HT300材质的基础上,选取成熟产品中速机8170机体,通过试验,调整碳当量及合金成分含量,成功生产出HT350材质的合格铸件,并对试验过程进行了总结,形成HT350生产工艺。

1 化学成分选择

1.1 C、Si及硅碳比

C、S i都是强烈的石墨化元素,在熔炼工艺研究中一般采用碳当量(C E)来说明其对灰铸铁力学性能的影响。

在高强度灰铸铁的发展历程中,有一条研究方向是降低碳当量,提高锰的含量,从而提高灰铸铁中珠光体的比例,最终提高灰铸铁强度。这是因为碳当量越低,铁液在共晶反应前析出的初生奥氏体枝晶的量就越多,奥氏体骨架得到强化[3]。但是,灰铸铁之所以具有优良铸造性能、减震性能、减摩性能及切削加工性能,就是因为其具有较高的碳含量,碳含量的降低必然会导致上述性能不同程度的恶化。因此,高碳当量、低合金化才是高强度灰铸铁研究的正确方向。

在碳当量保持不变的基础上,适当调整硅碳比,对灰铸铁的性能有显著的影响。在不同碳当量条件下,w(S i)/w(C)变化对强度的影响是不一致的。当碳当量较高时,使用过高的硅碳比会导致铸件片状石墨尺寸增大和珠光体含量降低,因此,高碳当量的高牌号灰铸铁硅碳比不宜过高。

基于以上理论,结合我厂现有的HT300牌号熔炼工艺,将w(C)控制在3.0%~3.3%,w(C E)控制在3.8%~4.2%,w(S i)/w(C)控制在0.5左右。

1.2 锰、硫及锰硫比

在灰铸铁生产中,锰的质量分数一般控制在0.5%~1.4%,主要有两个作用:一是中和硫元素,生成M n S等化合物,这些化合物颗粒分布于机体中不仅无阻碍石墨化的作用,而且还可以作为异质形核细化晶粒。二是铁水中的M n能够有效地降低共晶转变温度,增加初生奥氏体枝晶的数量,从而促进珠光体的形成。

S是严重阻碍石墨化的元素,S含量高时,铸铁具有较严重的白口倾向,并且容易与铁和碳在晶界上形成低熔点共晶体,这些共晶体质地软而脆,增大铸件的热裂倾向。因此要严格控制高牌号灰铸铁的S含量。

在灰铁铸件中M n含量不是越高越好,应考虑锰硫比,即w(M n)=1.71w(S)+(0.1~0.3).

1.3 磷

磷在铸铁中主要以磷共晶的形式存在,磷共晶质地硬而脆、主要分布在晶粒的边界上,割裂了晶粒间的连续性,使铸铁的强度、塑性下降,硬度提高,使铸件容易产生冷裂缺陷。我厂灰铸铁生产过程中磷的质量分数控制在0.07%以下。

1.4 合金元素

1.4.1 铜

灰铸铁中加入适量的铜,可以抵消碳化物稳定元素的负面作用,减轻铸铁的白口倾向。并且铜可使壁厚尺寸相差较大的铸件在不同截面处的显微组织比较一致,因而能够改善铸件的加工性能。将铜质量分数控制在0.6%~1.0%较合适。

1.4.2 钼

在灰铸铁中,钼提高铸铁性能的机理是细化珠光体。钼元素不能够促进珠光体的形成,并且不能够消除基体中的铁素体,因此,钼不会增加铸铁的白口倾向。钼阻碍珠光体形成的作用要比阻碍铁素体形成的作用更强,如果单独用钼元素对铸铁进行合金化,则铸件尺寸较厚大处将会出现游离铁素体,因此,钼一般要与其他强烈稳定珠光体的合金元素配合使用。

1.4.3 铬

铬在铸铁中使碳在奥氏体中的溶解度增加,是很强的珠光体稳定元素。在铁液凝固过程中,铬阻碍C的析出,促进生成渗碳体,使铸铁的白口倾向增大。可以在铸铁中加入硅进行孕育处理,或者与其他能够消除白口的合金元素共同使用,以抵消铬造成的白口倾向。

由于C r的价格相对较低,并且强化灰铸铁的作用十分明显,所以,C r成为灰铸铁生产中常用的合金元素。为了减小C r的不利影响,应严格控制铁液中C r的质量分数,以0.2%~0.35%为宜。

1.4.4 锡

S n是强烈稳定珠光体的元素,增加珠光体的作用很强。S n在铁液凝固过程向液相偏析,最后富集在奥氏体中,共析时阻碍碳原子向片状石墨扩散,从而增加珠光体的含量。但由于S n在金属基体中的溶解度很有限,加入量过多,会在共晶团边界处形成化合物,会使铸铁脆化,恶化力学性能。其质量分数一般为0.04%~0.10%[6].

2 熔炼工艺

采用合成铸铁工艺,使用废钢(质量分数60%)和回炉料(质量分数40%)作为原材料,用增碳剂调节碳含量。

使用A BP公司6 100 k W中频感应电炉进行熔化,铁液全部熔化后将温度升至1 510℃~1 530℃进行铁水过热处理。

由于滨海铸造厂产品系列较多,一炉铁水同时生产不同牌号铸件,因此,合金材料是在出铁过程中加入。出铁前,将块状电解铜直接扔进铁水包内,粉状的铬铁、钼铁、锡粒及硅钡孕育剂(加入质量分数为0.2%~0.6%)加入到随流孕育装置内,出铁过程中随流加入。出铁后,扒渣、运至浇注位置。

浇注温度为1 380℃~1 420℃,并在浇注过程中使用硅锆孕育剂进行二次随流孕育,孕育量为0.08%~0.14%.

打箱后,使用天然气时效炉进行时效处理,以消除铸件的内应力。

3 试验结果

3.1 铸件化学成分

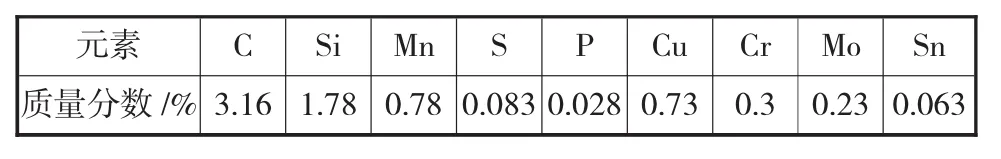

对最终的成分进行光谱试样分析,其结果如表1,各元素含量均在设计范围内。

表1 最终化学成分光谱分析结果

3.2 试棒及本体力学性能

试棒力学性能来自φ30的单铸试棒的拉伸试验。本体力学性能选取试验机体的第五、六瓦口加工成标准拉伸试样进行拉伸试验获得。力学性能结果见表2,各项力学性能均满足要求。

表2 试棒及本体力学性能

3.3 石墨形态及金相

对铸件本体取样进行金相组织观察,金相组织如图2所示。石墨以A型石墨为主,片长4级,腐蚀后观察,珠光体含量在98%以上,金相组织满足标准要求。

图2 石墨形态及金相组织

4 结束语

灰铸铁具有良好的减震性和耐磨性,同时具有良好的铸造性能和加工性能,在今后很长一段时间内仍然是最适合发动机铸件的材料。并且随着发动机行业的发展,高强度灰铸铁所占比重将会越来越大。滨海铸造厂通过严格的成分控制,合理制定生产工艺,最终成功开发出HT350牌号的生产工艺。不仅提升了铸造厂的技术能力,更为企业新产品的开发提供了技术支持,增加了企业的技术储备。

[1]赵树峰,崔广波,李清镇.硅碳比值对灰铸铁抗拉强度和硬度的影响[J].防爆电机,2001(2):45-46.

[2]邓钢.新型高碳当量高强度灰铸铁组织与性能的研究[D].吉林:吉林大学,2006.

[3]刘明生,向大学.高强度灰铸铁生产的关键技术研究与展望[J].煤矿机械,2012,33(2):68-70.

[4]刘金海,赵雪勃,王磊,等.高强度灰铸铁生产中不可忽视的技术问题[J].铸造设备研究,2008(6):12-14.

[5]刘佑平.柴油机灰铸铁件化学成分的选择[J].中国铸造设备与技术,2002:(1):16-20.

[6]沈永华,潘东杰,黄列群.高强度灰铸铁的研究进展[J].材料科学与工程,2000,18(1):136-140.

Study on Technology of High Strength Gray Cast Iron

LIU Ji-bo1,FANG Duo2,YANG Shu-xin1,LU Dong1,XU Jing-feng1

(1.WeichaiHeavy Machinery CO.,LTD.,Weifang Shandong 261001,China;2.Weichai Power CO.,LTD.,Weifang Shandong 261041,China)

Binhai Foundry of Weichai Heavy Machinery CO.,LTD.,can realize the stable production of various castings of HT300.With the continuous improvement of thematerial performance requirements of the engine industry and the increasing grade requirement in the cast iron development,the HT300 can notmeet the current needs.Therefore,the technology research and developmentof HT350 have been carried out to realize the ability to produce high strength gray cast iron.

HT350,composition selection,melting

TG251.1+3

A

1674-6694(2017)03-0011-02

10.16666/j.cnki.issn1004-6178.2017.03.004

2016-02-10

刘继波(1977-),男,硕士,工程师,主要从事铸造工艺开发及质量管理工作。