几何因素影响镀硬铬层均匀性的分析

2017-08-02胡瑞华霍大勇

胡瑞华,霍大勇*

(1.南阳理工学院,河南 南阳 473004;2.喀什大学,新疆 喀什 844006)

几何因素影响镀硬铬层均匀性的分析

胡瑞华1,霍大勇2,*

(1.南阳理工学院,河南 南阳 473004;2.喀什大学,新疆 喀什 844006)

分析了形状复杂的零件镀硬铬生产中出现的与几何因素相关的7例镀层不均匀故障,给出了从几何因素方面提高镀液分散能力的措施。

镀硬铬;几何因素;厚度均匀性;分散能力;故障处理

在电镀生产中,镀件各部位的镀层厚度应尽可能均匀一致[1-5],这就要求镀液具有良好的分散能力。镀液分散能力的影响因素包含电化学因素和几何因素两类。电化学因素主要包含第二类导体(镀液)的导电能力和阴极极化强度,会影响阴极电力线的分布和电流效率[2]。几何因素主要包括阳极的形状和位置分布,影响电镀过程中第一类导体(固体导电介质)的导电能力。笔者在长期的生产实践中,记录了不同镀种镀液分散能力调整的典型案例,本文通过实例着重分析了几何因素引起的硬铬镀层均匀性不良的故障原因,并给出通过调整几何因素来提高镀铬溶液分散能力的措施,以供同行参考。

1 【实例1】铜管结晶器内壁镀硬铬,弧面镀层不均匀

1. 1 故障现象

铜管结晶器为不规则的正方形管状结构,内径140 mm × 140 mm,长度900 mm,壁厚30 mm,一侧的对边为标准平面,另一侧的对边为半径12 mm的弧面。对铜管内腔镀45 μm厚的硬铬层,采用柱状铅合金棒作为阳极,阳极四棱角工艺倒角。

产品试制过程中,在设备、镀液组成、环境温度均符合工艺要求的情况下,模具内壁两个平面的镀层厚度均匀,两个弧面的镀层厚度分布不均匀,内腔边角部位不上镀。

1. 2 故障分析及处理

由于铜管结晶器内部为不规则的正方形,而阳极为正方形柱状结构,电镀过程中结晶器弧面各处与阳极的距离不同。这就使弧面各处的阴极电流密度分布不均,镀液分散能力下降,导致弧面的镀层厚度分布不均。为改善镀液的分散能力,将阳极加工成与结晶器内腔一样的形状。试镀发现,弧面的镀层达到了与平面一样的效果。

对于工件内腔镀硬铬,当内表面形状不规则时,把阳极加工成与阴极相似的形状,使阴极表面各部位与阳极间的距离一致,阴极上的电流分布趋于均匀,工件的镀层厚度就能够均匀分布。

2 【实例2】铜管结晶器内壁镀硬铬,内腔边角不上镀

2. 1 故障现象

例1中的铜管结晶器镀硬铬采用仿形阳极后,内表面镀层均匀,但内腔边角仍镀不上铬。

2. 2 故障分析及处理

由于仿形阳极加工时有工艺倒角,使得阴极内腔上4个棱角对应部位的阴极电流密度极低而不上镀。当零件有内孔或深凹处需要镀覆时,使用辅助阳极能使内孔与深凹部位的电流密度分布均匀。

在阳极4个棱角处各加焊一柱状凸出作为辅助阳极(见图1),以增强该处的电力线分布,增大内壁4个棱角部位的阴极电流密度。试镀并逐步调节辅助阳极的尺寸,最终获得了均匀分布的镀层。

3 【实例3】凹槽形合金钢件表面镀硬铬,采用辅助阳极后镀层仍不均匀

3. 1 故障现象

凹槽形合金钢件,形状与铜管结晶器类似,表面镀铬,采用了辅助阳极,但仍出现镀层不均匀现象。

3. 2 故障分析及处理

合金钢表面镀铬采用镀前小电流活化处理。活化时间、零件形状、阴极电流密度、极间距以及辅助阳极的位置都会影响低电流密度活化的效果[6]。保障工件表面活化的要点是:电流密度低于3 A/dm2,并且必须在规定的时间(2 ~ 10 min)内连续缓慢地提高电流密度。对于形状复杂的工件,活化时不接通辅助阳极,以免电流过分集中。活化后立即接通辅助阳极,并使电流密度升高到正常范围[6]。

本例故障是辅助阳极使用不当所致。工件活化时不接通辅助阳极,活化后立即接通辅助阳极,故障被排除。

4 【实例4】挤压筒镀硬铬,筒口边角出现铬瘤

4. 1 故障现象

含钨合金钢材质的挤压筒,内径360 mm,长度700 mm,壁厚40 mm,其内腔及受压表面镀硬铬,镀层厚度40 μm。

有了上述经验,已采用仿形阳极和辅助阳极。试镀过程中,挤压筒内腔表面及边角部位镀层均匀,但筒口的棱角处却有铬瘤存在。

4. 2 故障分析及处理

筒口边角形成铬瘤表明此处的阴极电流密度过高。首先降低电流密度试镀,筒口棱角处的铬层过厚现象有所缓解,但筒内表面的镀层疏松,达不到工艺要求,说明挤压筒内部镀铬的阴极电流密度又过低。

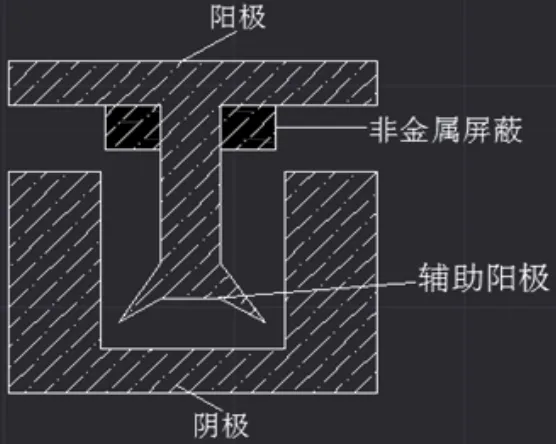

采用辅助阳极时,若阴极边角或局部电流密度过高,应在辅助阳极的相应部位用非金属材料屏蔽(如图2所示),以改善电力线分布,避免铬瘤出现。

维持原电流密度不变,采用非金属材料屏蔽筒口边角后,故障得到解决。

图1 辅助阳极示意图Figure 1 Schematic diagram of auxiliary anode

图2 非金属屏蔽示意图Figure 2 Schematic diagram of nonmetallic shielding

5 【实例5】柱状穿孔针镀硬铬,采用平板阳极得不到均匀的镀层

5. 1 故障现象

含钨合金钢穿孔针为圆柱状,长度1.5 m,顶端球状梢度50 mm,直径50 mm,需表面镀硬铬,厚度50 μm。试镀过程中采用平板阳极,发现穿孔针靠近阳极处的镀层达到60 μm厚,而其他部位的镀层厚度却只有30 μm左右,整体分布非常不均匀。

5. 2 故障分析及处理

由于穿孔针表面各处与阳极的距离不同,导致工件表面电力线分布不均。将阳极更换为柱状,并在工件四周均匀布置4个阳极,故障得到解决。

对于圆柱形工件,镀硬铬时采用圆形或椭圆形的棒状阳极,并将若干个阳极均匀排布在工件四周,才能在镀槽内工件所处区域形成均匀的电力线分布。

6 【实例6】柱状穿孔针镀硬铬,尖端和底部边缘分别烧焦和结瘤

6. 1 故障现象

采用棒状阳极对上述穿孔针镀硬铬,穿孔针顶端存在铬瘤,底部边缘烧焦。降低电流密度后,边缘铬瘤消失,但其他部位表面因电流密度过低而达不到镀层厚度50 μm的要求。

6. 2 故障分析及处理

被镀工件有凸出的尖端、边缘时,会导致电流密度分布出现尖端效应和边缘效应。也就是说,在工件的尖端和边缘部位,阴极电流密度较大,镀层就会出现毛刺、结瘤或烧焦现象。在尖端前面或边缘周围加上导流阴极,使一部分电流分散并消耗在导流阴极上,便可降低尖端和边缘的电流密度,使镀件各处的镀层厚度均匀,故障便得到解决。

7 【实例7】柱状穿孔针镀硬铬,采用导流阴极后仍出现局部尖端结瘤

7. 1 故障现象

在大容量镀槽中,采用例6相同的棒状阳极和导流阴极对穿孔针镀硬铬,底部边缘的镀层完好,但顶端又出现铬瘤。

7. 2 故障分析及处理

在大容量镀槽中施镀时,由于穿孔针垂直于液面放入槽中,穿孔针顶端与导流阴极的距离太远,使导流阴极对穿孔针顶端电流密度的分散效果降低,从而出现故障。在布局导流阴极时,使导流阴极与穿孔针顶端之间的距离保持在10 mm左右,故障随即被排除。

8 从几何因素方面提高镀硬铬溶液分散能力的措施

(1) 采用仿形阳极。即把阳极的形状尽可能加工成与阴极(待镀零件)的形状相似。

(2) 采用辅助阳极。在镀件内孔或深凹处使用辅助阳极,可使这些部位的电流趋于均匀。但工件活化时不接通辅助阳极,活化后才立即接通辅助阳极[7]。

(3) 对阳极局部作非金属屏蔽。工件上能够镀厚的边角部位,在辅助阳极的相应部位用非金属材料进行屏蔽。

(4) 调整阳极的排布。对于圆柱形工件,使用棒状(圆形或椭圆形)阳极,并将阳极均匀地排布在镀件四周。

(5) 采用导流阴极。在镀件尖端的前面或边缘的周围加上导流阴极,降低这些部位的电流密度。导流阴极距离阴极越近,保护的效果越好[7]。

9 结语

通过调整几何因素来改善镀液的分散能力较麻烦,工时和材料成本都高。因此,在电镀生产中,提高电镀液的分散能力以改进镀液的电化学性能的措施为主、调节几何因素为辅。但镀铬不同于其他镀种,只能从几何因素着手采取措施来提高镀液的分散能力。这是因为镀铬溶液具有强氧化能力,是目前常用电镀液中分散能力最差的一种,在镀铬过程中无法通过调节化学因素来改善镀液的分散能力[1-5]。原因在于以下几个方面。首先,镀铬液呈强酸性,含有大量H+,电导率高,但在电镀过程中,由于在阴极和阳极上分别析出大量氢气和氧气,使得电解液的充气度很高,电解液的电导率反而大幅降低,不利于分散能力的提高,即使补加导电盐也作用不大。其次,镀铬液在电镀过程中的阴极极化弱,而且阴极电流效率随着电流密度的增加而降低。以上因素都使得镀铬液的分散能力很差。因此,要想得到厚度均匀的镀铬层,只能从几何因素着手,即改变阴、阳极之间的位置排布,或改变阳极的形状[1]。

[1] 张胜涛. 电镀工艺及其应用[M]. 北京: 中国纺织出版社, 2009.

[2] 张允诚, 胡如南, 向荣. 电镀手册[M]. 4版. 北京: 国防工业出版社, 2011.

[3] 李鸿年. 电镀工艺手册[M]. 上海: 上海科学技术出版社, 1989.

[4] 石井英雄. 日本电镀指南[M]. 黄健农, 译. 长沙: 湖南科学技术出版社, 1985.

[5] 曾华梁, 吴仲达, 陈钧武, 等. 电镀工艺手册[M]. 北京: 机械工业出版社, 1989.

[6] 余东满, 霍大勇. 镀铬故障排除实例[J]. 电镀与精饰, 2015, 37 (3): 13-15.

[7] 谢无极. 电镀故障精解[M]. 2版. 北京: 化学工业出版社, 2013: 156-164.

[ 编辑:周新莉 ]

市场经济必然带来激烈残酷的竞争,而竞争说到底又是管理与科技人才的竞争。

电镀是一门实践性、实用性很强的应用技术,需要掌握化学、电器、机械等多方面的知识才能用好。然而,由于顾及短期经济效益、人才跳槽等原因,现今重视职工教育的电镀厂非常少。基层早已出现工艺技术人员、熟练技工十分短缺,甚至后继无人的状况。这既不利于管好、用好现实工艺,更危及企业的可持续发展。培养高级技术人才的任务主要在大专院校和科研机构,而基层人员水平的提高则还是以自学为主。

“电镀基础讲座”栏目旨在给自学者搭建一个学习的平台,不可能尽述所有基础知识,只能择其重点,就必备的、带共同规律性的基础知识作较简单的讲解,希望对广大电镀工作者有所裨益。

第一讲──电镀的定义及加工门类

第二讲──关于水

第三讲──表面活性物质与表面活性剂

第四讲──电极与极化的概念

第五讲──电镀液的组分及其作用

第六讲──电镀的工艺条件

第七讲──电镀液的电流效率

第八讲──影响镀层厚度分布均匀性的因素

第九讲──镀前除油处理

第十讲──镀层的针孔、麻点与孔隙率

第十一讲──镀层的凸起不平整故障

第十二讲──影响镀层烧焦的因素

第十三讲──镀层的结合力

第十四讲──镀层的内应力与脆性

第十五讲──电镀用直流电源

第十六讲──电镀中一些交流电器的使用要求

第十七讲──赫尔槽试验

第十八讲──解决电镀故障的步骤

第十九讲──电镀的安全生产与清洁生产

第二十讲──提高电镀企业的生存与竞争能力

本资料为论文格式,共110页,采用A4纸正反双面打印。

请通过杂志授权网站(www.sfceo.net/mall)购买。

扫码购买,方便快捷:

Analysis on effects of geometrical factors on uniformity of hard chromium coating

HU Rui-hua, HUO Da-yong*

Seven fault instances about uneven hard chromium coating on parts with complex shape caused by geometrical factors were analyzed. The countermeasures in respect of geometrical factors for improvement of throwing power of plating bath were given.

hard chromium plating; geometrical factor; thickness uniformity; throwing power; troubleshooting

Nanyang Institute of Technology, Nanyang 473004, China

10.19289/j.1004-227x.2017.13.009

TQ153.11

:B

:1004 - 227X (2017) 13 - 0711 - 04

2017-03-16

2017-06-08

胡瑞华(1968-),女,河南南阳人,讲师,主要研究方向为自动控制技术。

霍大勇,教授,高级工程师,(E-mail) hnnyhdy@163.com。