极厚低合金高强钢热镀锌板粘胶脱锌的原因分析及对策

2017-08-02李润昌齐达黄俊张亮亮

李润昌*,齐达,黄俊,张亮亮

(1.首钢京唐钢铁联合有限公司,河北 唐山 063200;2.首钢技术研究院,北京 100043)

极厚低合金高强钢热镀锌板粘胶脱锌的原因分析及对策

李润昌1,*,齐达1,黄俊1,张亮亮2

(1.首钢京唐钢铁联合有限公司,河北 唐山 063200;2.首钢技术研究院,北京 100043)

针对某镀锌厂生产的3.0 mm极限厚规格低合金高强钢热镀锌板粘胶脱锌(即镀层附着力差)问题,从锌层微观特征与镀锌工艺过程参数控制两方面进行分析,得出脱锌的主要原因为此类钢中有较高含量的Si和Mn,它们在镀锌过程中会在基板表面富集并氧化,从而影响基板的表面浸润性,使锌层与基板之间未能有效形成Fe2Al5抑制层,造成热镀锌层附着力差。通过提高还原炉体气密性,适当增大保护气体压力,以及提高带钢入锌锅温度,可有效预防此类问题。

低合金高强钢;热镀锌;附着力;抑制层;浸润性

近年来,随着高档热镀锌钢板在汽车行业中应用的不断增多,人们对热镀锌钢板表面质量的要求越来越高[1-2]。汽车板用钢在要求轻量化、高强度、高韧性、抗冲击及成型性能良好的同时,还要求具有优异的抗腐蚀性能。热镀锌是提高汽车板防腐蚀性能经济有效的方式之一。高强钢是车用板材之一,包括高强无间隙原子(IF-HSS)钢、烘烤硬化(BH)钢、高强度低合金(HSLA)钢、双相(DP)钢、相变诱发塑性(TRIP)钢、复相(CP)钢、淬火配分(QP)钢、孪晶诱导塑性(TWIP)钢等。为提升高强钢的综合性能,一般会向其中添加大量Mn、Si等元素,这使其微观组织变得相对复杂,因此高强钢热镀锌时常出现浸润性差、选择性氧化等问题,严重影响了高强钢的可镀性[3]。国内热镀锌生产线可生产带钢的厚度一般在0.4 ~ 2.5 mm范围内,若超出此厚度范围,则生产控制难度加大,对镀层性能也将产生不利影响。本文针对某3.0 mm极限厚规格的低合金高强钢热镀锌板粘胶脱锌现象(即锌层附着力差)展开研究,对此类缺陷的产生原因进行了分析。

1 高强钢热镀锌板粘胶脱锌现象

某热镀锌板的基体材质为H420LAD+Z低合金高强钢,其组成为:C 0.10%(质量分数,下同),Si 0.45%,Mn 1.25%,P 0.02%,S 0.015%,Al 0.03%,Nb 0.06%,N 0.006%,Fe余量。镀锌生产线采用美钢联法,冷硬原料卷经开卷、焊接、清洗、退火、镀锌、光整、切边、涂油、卷取后,形成热镀锌成品卷,在线对表面质量进行判定,下线取样板对镀层和钢板的各项性能进行检测。在下线后的粘胶折弯试验和杯突试验过程中,发现生产的3.0 mm厚度规格试样存在表面锌层脱落现象,即锌层附着力差,具体见图1。

图1 不同试验后钢板表面的脱锌现象Figure 1 Photos showing the peel-off of zinc coating on the surface of steel sheet after different tests

为找出脱锌原因,分别选择同一生产线生产的2.5 mm厚规格的不脱锌H420LAD+Z热镀锌板和市售粘胶不脱锌的3.0 mm厚H420LAD+Z热镀锌板作为对比试样。

2 热镀锌板的微观结构分析

2. 1 相同厚度不同样板的形貌与成分

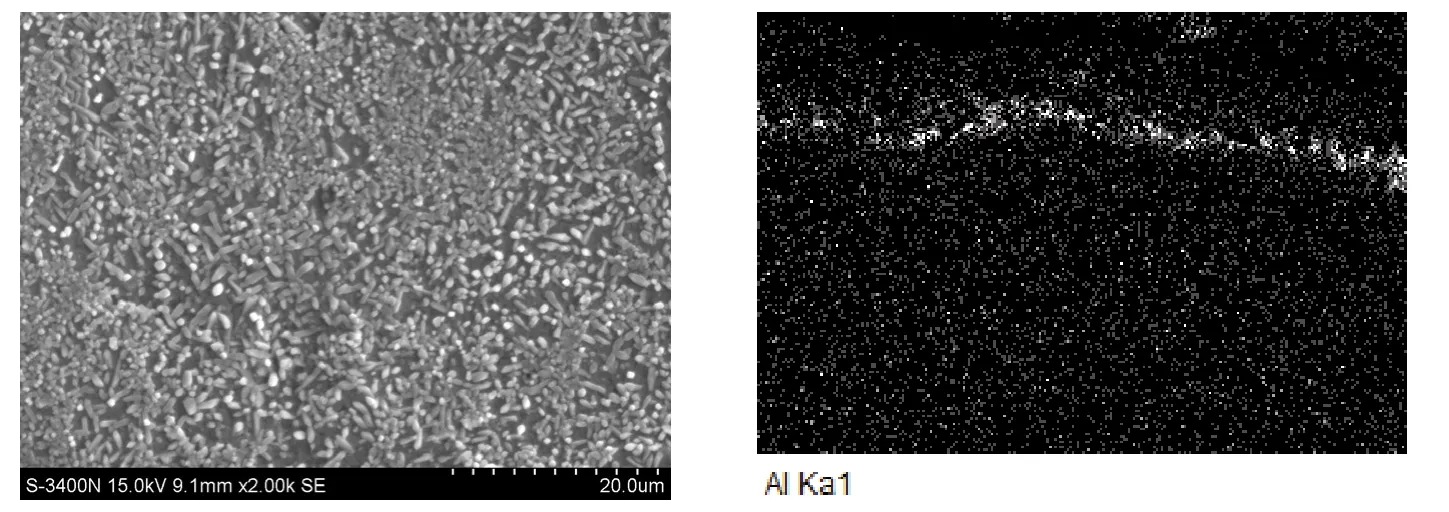

实际生产中,热镀锌板从表层到基板主要由热镀锌层、粘附层、退火后基板构成,其中镀层附着力主要由粘附层的生成情况决定。粘附层的主要成分为Fe2Al5,又称为抑制层。取3.0 mm厚规格粘胶脱锌热镀锌板和不脱锌热镀锌板,用10%(质量分数)盐酸洗去最表面的镀层,采用扫描电镜观察Fe2Al5抑制层的形貌,结果见图2。可知脱锌样板表面未见有致密的抑制层形成,不脱锌样板表面颗粒状的致密抑制层则较明显。

图2 3.0 mm厚不同热镀锌试样的抑制层形貌Figure 2 Morphologies of inhibition layer in different hot-dip galvanized samples with a substrate thickness of 3.0 mm

采用扫描电镜附带的能谱仪(EDS)对3.0 mm厚粘胶脱锌和不脱锌热镀锌板的锌层/钢板界面附近的截面上铝元素的分布进行分析,结果见图3。脱锌样板的锌层与基板之间没有明显的铝元素富集,不脱锌样板的锌层与基板之间则铝元素富集明显。

图3 3.0 mm厚不同热镀锌试样的截面铝元素分布Figure 3 Cross-sectional distribution of Al element for different hot-dip galvanized samples with a substrate thickness of 3.0 mm

采用辉光放电光谱仪定量分析3.0 mm脱锌热镀锌板和不脱锌热镀锌板由表层到基板的元素分布,结果见图4。由于热镀锌板中Fe元素和Zn元素较多,Al元素只存在于Fe2Al5抑制层单一相中,且Al含量与Fe2Al5的形成有密切关系,故以Al元素为特征元素。从图4中Al含量曲线可见,3.0 mm脱锌热镀锌板上锌层与基板间的Al含量明显低于不脱锌样板,说明Fe2Al5的形成量远小于3.0 mm不脱锌热镀锌板,这与图3吻合。

图4 3.0 mm厚不同热镀锌试样中深度方向的元素分布Figure 4 Distribution of elements along depth direction for different hot-dip galvanized samples with a substrate thickness of 3.0 mm

由图4中Si、Mn含量曲线还可发现,3.0 mm粘胶脱锌热镀锌板的基板中Si、Mn的含量明显高于不脱锌样板,而Si、Mn元素容易在带钢表面富集并氧化,所得氧化物附着在带钢表面会降低锌液的浸润性,从而对抑制层的生成产生不利的影响。

综上所述,3.0 mm厚H420LAD+Z热镀锌板粘胶脱锌的直接原因应为镀层与基板间未形成致密的抑制层,而钢基体中Si、Mn含量高可能是未能形成抑制层的原因之一。

2. 2 相同生产条件下不同厚度样板的微观结构和成分

图5为2.5 mm厚不脱锌热镀锌板在扫描电镜和能谱仪下观察的抑制层表面形貌和截面Al元素分布情况。从中可知,2.5 mm厚H420LAD+Z热镀锌板中有致密的抑制层形成。

图5 2.5 mm厚粘胶后不脱锌的热镀锌板的抑制层的表面形貌与截面铝元素分布Figure 5 Surface morphology and cross-sectional distribution of Al element for hot-dip galvanized sample with a substrate thickness of 2.5 mm

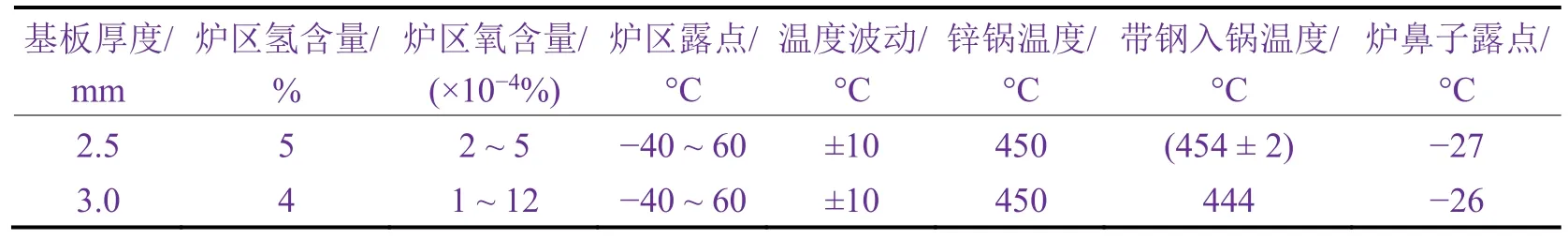

对该生产线上的2.5 mm和3.0 mm厚度H420LAD+Z热镀锌板生产工艺参数进行反查和对比,列于表1。可知3.0 mm厚H420LAD+Z热镀锌板在生产过程中存在炉区氧含量大幅升高和带钢入锌锅温度偏低的现象,这可能是带钢锌层与基板之间未能形成致密抑制层的原因。

表1 2种厚度规格H420LAD+Z热镀锌板的生产参数对比Table 1 Comparison of production parameters for H420LAD+Z hot-dip galvanized steel sheets with two different thickness specifications

3 原因分析及解决措施

3. 1 原因分析

综上可知,粘胶脱锌是带钢锌层附着力差的一种表现,直接原因为带钢基板与纯锌镀层之间未形成有效的Fe2Al5抑制层,其成因有以下几种。

(1) H420LAD+Z低合金高强钢中的Si、Mn含量较高,在还原加热过程中,Si、Mn会富集于带钢表面,并在后续的含氧气氛围中发生选择性氧化,从而影响钢板表面的浸润性[4]。

(2) 生产极限厚规格带钢时,辊子的间隙增大,易出现无法充分闭合的现象,导致退火炉的气密性变差而炉内氧含量升高。

(3) 当炉内氧含量过高时,基板表面过度氧化而形成了氧化膜,导致浸润性变差,使锌液中的Al无法与基板中的Fe反应,不能有效形成Fe2Al5抑制层[5]。

(4) 当带钢入锌锅温度较低时,基板表面热量不足,无法保证Fe2Al5抑制层的有效形成[6]。

3. 2 预防措施

(1) 对连退炉区气密性差的位置进行检测,加强密封,提高炉区气密性。

(2) 适当提高保护气的用量和炉压,增大未能完全密封的漏孔处的保护气流速,防止炉外氧气渗入炉内,使氧含量处于不损害带钢可镀性的水平。

(3) 提高带钢入锌锅时的温度,促进带钢表面抑制层的形成。

落实以上措施后,3.0 mm极限厚规格H420LAD+Z热镀锌板粘胶脱锌问题得到了解决。

4 结语

锌层与基板间未形成致密的Fe2Al5抑制层是3.0 mm极限厚规格H420LAD+Z热镀锌板因附着力差而粘胶脱锌的主要原因。通过提高炉体气密性和适当增加保护气压力,可以有效解决带钢表面因过度氧化而形成氧化膜的问题。提高带钢入锌锅温度,能保证锌液与基板间有充足的热量,从而促使Fe2Al5抑制层形成。

[1] MILITITSKY M, BELANGER P J, WALP M S. Advanced steel products for lightweighting at DaimlerChrysler North America [C] // Galvatech 04 Conference Proceedings, [S.l: s.n], 2004: 52-61.

[2] TANG N Y, LIU Y H. Minimizing dross generation in galvanizing galvanizers [C] // Proceedings of 7th International Conference on Zinc and Zinc Alloy Coated Steel Sheet, [S.l: s.n], 2007: 141-146.

[3] SHAW J, WATANABE K. Steel strength and processing effects on impact deformation for a crash energy management component [J]. SAE Transactions, 2001, 110 (7): 490-496.

[4] 李研, 崔阳, 徐海卫, 等. 双相钢热镀锌表面漏镀缺陷分析及对策[J]. 电镀与涂饰, 2013, 32 (5): 32-34.

[5] 颜飞, 陈莹莹, 邓照军, 等. 氧元素对热镀锌双相钢锌层附着力的影响[J]. 武汉科技大学学报, 2013, 36 (5): 370-374.

[6] 李婷婷, 李腾飞, 汤茜, 等. 带钢入锌锅温度对连续热镀锌层的影响[J]. 金属热处理, 2014, 39 (9): 48-52.

[ 编辑:周新莉 ]

《电镀与涂饰》期刊全文数据光盘推介

本刊自1982年创刊至2014年所有过刊的全文内容已制作成数据光盘,便于检索和保存。

其中,1982-2011年为30年合刊,价格¥800元(含快递邮费)。2011年、2012年、2013年、2014年、2015年分别有年度全文内容数据光盘,价格均为¥100元(含快递邮费)。现诚意向广大读者推介。

咨询电话:020-61302803。

扫描关注杂志微信(ddyts1982),直接回复“光盘”,即可下单购买:

Cause analysis on peel-off of extremely thick hot-dip galvanized high strength and low alloy steel after bending test and countermeasures

LI Run-chang*, QI Da, HUANG Jun, ZHANG Liang-liang

The peel-off (poor adhesion strength) problem occurred after bending test in a zinc plating factory for hot-dip galvanized 3.0 mm thick high strength and low alloy (HSLA) steel were analyzed from two respects including microstructure of zinc coating and process parameters of hot-dip galvanizing. The results showed that the major cause for such problem is the existence of high contents of Si and Mn in the steel, which are enriched and oxidized on the surface of substrate during the process of hot-dip galvanizing, influencing the surface wettability of substrate and leading to inability to form a Fe2Al5inhibition layer between the zinc coating and substrate effectively. The problem can be prevented through improving the gas-tightness of the reduction furnace, increasing the pressure of protective gas appropriately, and raising the temperature of steel strip when entering the zinc pot.

high strength and low alloy steel; galvanizing; adhesion; inhibition layer; wettability

Shougang Jingtang United Iron & Steel Co., Ltd., Tangshan 063200, China

10.19289/j.1004-227x.2017.13.008

TQ153.1; TG178

:B文字编号:1004 - 227X (2017) 13 - 0707 - 04

2017-04-25

2017-07-01

李润昌(1991-),男,河北迁安人,硕士,主要从事热镀锌表面质量技术方面的研究工作。

作者联系方式:(E-mail) lirunchang12138@163.com。