一种高精度数控L E D恒流驱动电源设计

2017-08-02杨凌职业技术学院信息工程学院冯春卫闵卫锋

杨凌职业技术学院信息工程学院 冯春卫 闵卫锋 雷 娟

一种高精度数控L E D恒流驱动电源设计

杨凌职业技术学院信息工程学院 冯春卫 闵卫锋 雷 娟

设计的高精度数控LED恒流驱动电源以MC34063芯片作为降压电路芯片,IRF640作为调整管,采用AT89S52单片机作为主控芯片。电路通过采样、比较等过程实现了输出电流在0~350mA范围内精确可调,电流步进值小于1mA,控制精度优于0.5%,具备实时电流值显示、过流保护等功能。

LED;高精度;数控;驱动电源

0 引言

随着半导体技术的发展以及人们节能环保观念的建立,LED照明逐步成为市场主角。与传统的白帜灯相比,LED具有体积小、质量轻、功耗低、相应速度快、寿命长等诸多优点[1]。未来市场,LED照明将占据市场主导地位[2]。

LED恒流驱动电源是把电源供应转换为特定的电压电流以驱动LED发光的电压转换器。一般分为DC-DC型和AC-DC型。通常情况下,LED驱动电源的输入包括高压工频交流、低压直流、高压直流、低压高频交流等。在使用LED照明设备时,之所以使用恒流源,主要是因为正向电压的微小变化都可能引起输出电流的较大变化,造成LED烧毁。LED恒流驱动电源电流的输出则可随LED正向压降值变化而输出稳定电流。

1 系统设计框图

结合LED使用场景及控制要求,系统设计方案如下:220V市电经工频变压器降压为 36V交流,然后经过桥式整流、电源滤波后,由场效应管IRF604N构成的串联式开关可调稳压电源得到30V直流电压,经V/I变换产生稳定恒定的电流给串联在一起的10个LED 灯供电。在负载LED处进行电压采样,一路返回给单片机,由单片机产生的模拟电压和另一路采集电压进行比较,进一步控制IRF640开关管,进而达到恒流输出的目的,系统框图如图1所示。

图1 系统总体结构框图

2 系统电路设计

2.1 电源变换器主回路电路设计

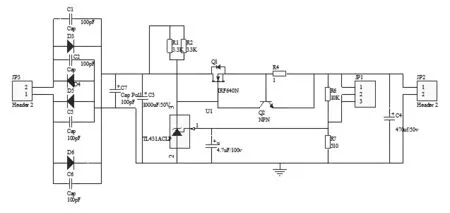

电路中串联式开关可调稳压电源采用IRF640作为调整管。IRF640属于Vishay的第三代Power MOSFETS,具有转换快速、坚固耐用、低导通阻抗和高效益等特点。基准电压芯片采用TL431,它是一个有良好的热稳定性能的三端可调分流基准电压源。电源变换主回路电路图如图2所示。

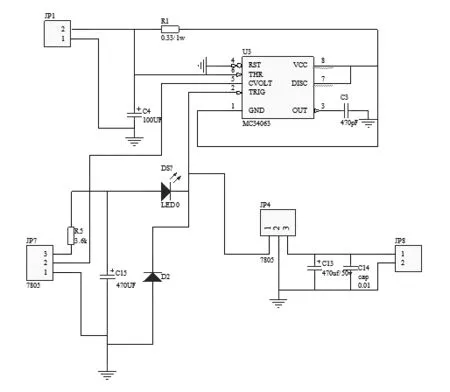

降压部分电路采用专用于DC-DC变换器控制的MC34063芯片,获取直流12V和5V分别供给集成运放和单片机。MC34063芯片能使用最少的外接元件构成降压式变换器,使用及其方便,电路图如图3所示。

2.2 恒流源主电路设计

恒流源电路原理如图4所示,主要通过对功率主要通过对功率调整管的电压控制实现对恒流源电流的控制[3]。恒流源主电路主要完成模拟信号的采样并接收单片送来的控制信号,从而达到恒流的目的。

2.3 控制电路设计

微处理器作为恒流源控制核心,直接决定恒流 源电流、电压在各个环节的变化与转换状态[4]。控制电路选用AT89S52单片机作为主控芯片,通过键盘预置电流值,并输出相应的数字信号给 D/A转换器, D/A 转换器输出的模拟信号送到运算放大器,控制主电路电流大小[5]。电路选用LCD12864液晶模块作为显示器,系统键盘采用独立式键盘,设置了四个功能键,分别为设置键、电流增加、电流减小和预留键。A/D采集电路选用10位串行AD转换器TLC1549。数模转换电路则选用DAC8512芯片。具体控制电路如图5所示。

图2 电源变换主回路电路

图3 降压电路原理图

图4 恒流源主电路原理图

2.4 保护电路设计

过流保护电路并不是单独设计的,而是整合在由IRF640构成的串联型开关电源电路中。当输出电流高于额定值时,保护电阻R4上的电压降增加使得保护管Q2导通,而使得IRF640断开;当再次检测到负载电流降低到设定的电流以下时,保护电阻R4上的电压降下降使得保护管Q2截止,而使得IRF640工作,重新将恒压模式切换为恒流模式,达到过流保护的目的。

图5 单片机控制电路

3 系统软件设计

3.1 软件设计总体说明

本系统完成硬件电路设计后,需要软件的支持才能完成其相关功能。根据设计要求,系统软件部分程序采用C语言编写,主要包括主程序、键盘扫描子程序、显示子程序、A/D及D/A子程序、误差修正等。

3.2 系统流程图

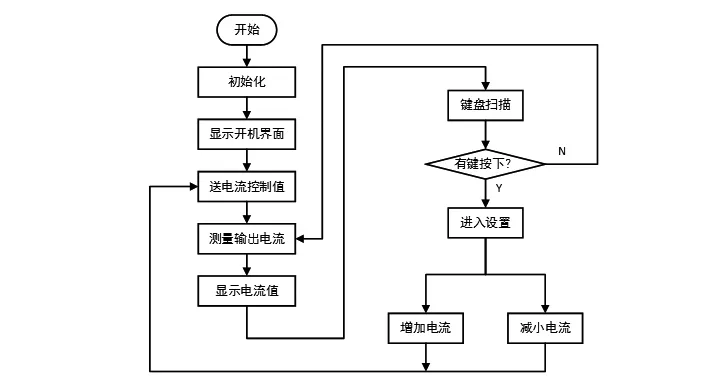

在本系统中,LED恒流源驱动电流的采集、控制、调整及显示均通过软件来完成。系统初始化之后,送电流控制初值,通过采样电路及A/D电路测量出输出电流值并在显示器上显示。系统设置的独立式按键配合键盘扫描子程序判断电路是否有键按下而进入电流调整设置状态并改变输出电流。若电路进入电流调整设置状态,则通过两个按键进行增大电流和减小电流操作,并可以设定电流调整步进值。总体设计流程图如图6所示。

图6 主程序流程图

3.3 软件编程注意事项及技巧

软件部分设计时遵循了模块化设计思路,编好各个模块子程序,再组合成整个程序。为了消除硬件电路干扰带来的数据误差,在软件设计上通过多次测量取平均值、分段线性拟合及近似处理等方式进行软件修正,使误差范围、控制精度等达到要求。所有子程序用到的端口,全部用宏定义在程序顶部说明以便日后方便全局调用。关键数据尽量定义为全局变量,因为实践发现,在非全局变量情况下,进行某些复杂运算时,数据可能发生突变,影响结果。

4 系统测试及分析

准备系统测试所需的仪器及工具:示波器、万用表、电流表、功率因数表、调压器等进行测试得到以下结果。

(1)电流步进调整、电流控制精度、波纹电压峰峰值数据测试。

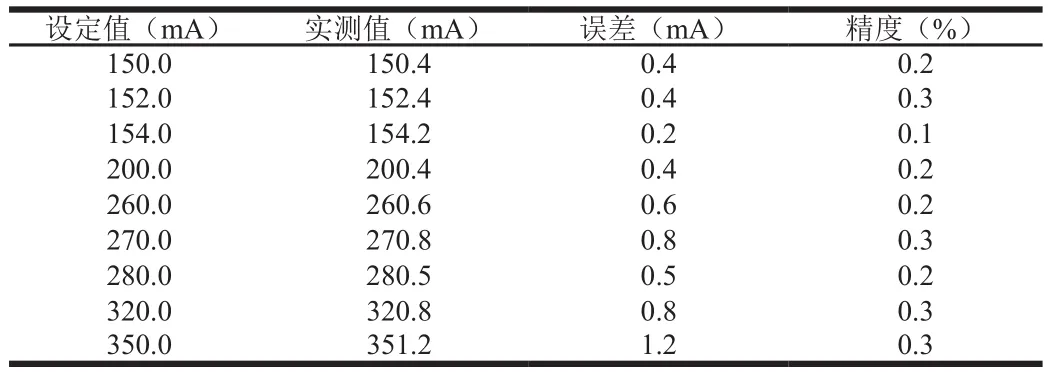

10个LED负载接通情况下,设定输出电流初始值为150mA,进入设置状态后通过按键进行输出电流调整,系统设定的电流调整步进值为2mA,部分测试数据表如表1所示。

表1 电路步进调整数据测试

经过计算,电流控制精度平均值为0.23%,测得电路波纹电压峰峰值为0.8V。

(2)U2在32V~40V范围内变化时,IO变化测试。

调压器初级连接220V交流电源,次级接工频隔离变压器初级。电路连接完毕,调整调压器电压旋钮,使U2输出为32V,此时记录IO电流值。继续旋转调压器旋钮,使其在30V~40之间逐渐增大,步进为1V,依次记录IO电流值,如表2所示.

表2 U2变化时IO变化测试

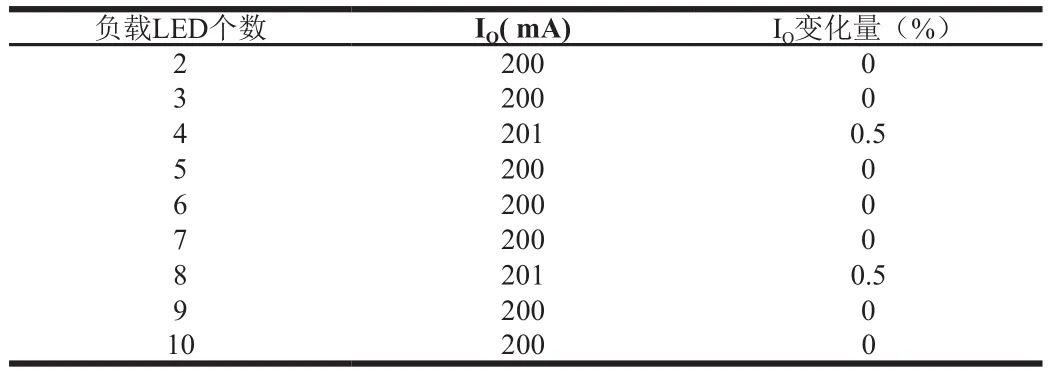

(3)负载变化时IO变化测试。

设定U2=36V,IO设定为200mA,利用硬件电路设计的短路节点使负载由2个LED增加至10个,依次记录IO电流值如表3所示:

表3 负载变化时IO变化测试

(4)电源效率测试。

在工频隔离变压器次级串接电流表,测得电流值I2= 420mA ,U2=36V,电源效率为:

(5)电流测量、显示、测量精度测试。

电路通过LCD12864显示电流值,测量精度小于1%;

(6)LED断路监测功能测试。

利用电路设计的短路和断路功能断开任意一个发光二极管,电路中其它LED发光管工作正常。

5 结论

从电路测试结果来看,本系统电路能够较好完成恒流功能;从测试数据来看,本系统电路控制精度高;从测试过程来看,系统电路稳定可靠,长时间工作无元件损坏,功能失效等现象发生,具有短路和断路保护功能。

[1]蒋天堂.LED特性及驱动电源的发展趋势[J].照明工程学报,2011,(3):59-60.

[2]张准.大功率LED恒流驱动电源设计[J].现代电子技术,2012,35(16):164-165.

[3]田俊杰,董威,陈静,等.基于场效应管的恒流源设计[J].中国测试,2009,35(1):118-121.

[4]郭键.一种基于MSP430 单片机的开关电源设计[J].电子设计工程,2012,20(19):134-138.

[5]陈明杰,王向乔.一种高精度数控直流电流源的设计与实现[J].电源技术,2008,24(2-1):178-179.

冯春卫(1982—),男,硕士,讲师,主要从事物联网技术教学和研究工作。

闵卫锋(1978—),男,硕士,讲师,主要从事电子技术教学与研究工作。

雷娟(1983—),女,硕士,讲师,主要研究从事电子与通信技术教学和研究工作。