纤维专用聚丙烯气味原因分析及生产建议

2017-08-02龚树鹏胡廷芳

朱 军,张 璐,龚树鹏,胡廷芳

(1.中国石油天然气股份有限公司独山子石化分公司研究院,新疆维吾尔自治区克拉玛依市 833699;2.新疆橡塑材料实验室,新疆维吾尔自治区克拉玛依市 833699; 3.中国石油天然气股份有限公司独山子分公司科技信息处,新疆维吾尔自治区克拉玛依市 833699)

纤维专用聚丙烯气味原因分析及生产建议

朱 军1,2,张 璐1,2,龚树鹏3,胡廷芳1

(1.中国石油天然气股份有限公司独山子石化分公司研究院,新疆维吾尔自治区克拉玛依市 833699;2.新疆橡塑材料实验室,新疆维吾尔自治区克拉玛依市 833699; 3.中国石油天然气股份有限公司独山子分公司科技信息处,新疆维吾尔自治区克拉玛依市 833699)

通过红外光谱法及理论计算法得出了采用降解法制备的聚丙烯(PP)中过氧化物残留量。从过氧化物的选择、造粒温度对过氧化物残留量的影响以及提高基础树脂熔体流动速率三个方面对气味的改进进行分析。结果表明:不同过氧化物作降解剂生产的PP,产生气味的原因分别为降解过程中产生的小分子未完全脱出以及过氧化物的残留;优选过氧化物A,造粒温度达到210 ℃以上,基础树脂熔体流动速率控制在5~10 g/10 min对减少气味较为有效。最后提出了降低PP气味的建议。

聚丙烯纤维 气味 降解 过氧化物

纤维级聚丙烯(PP)具有柔软的手感及细腻丰满的外观,广泛用于工业用布、过滤材料、地毯以及医疗卫生用品[1-2]。2013年,纺黏无纺布用量占PP纤维消费量的75%以上,所制无纺布多用于医疗卫生产品,用于卫生材料的无纺布要求无毒、无味、高效隔菌,因此,对原料气味要求较高[3]。中国石油天然气有限公司独山子石化分公司(简称独山子石化分公司)采用降解工艺生产的PP为无纺布专用树脂,在下游试用过程中,用户反馈加工生产无纺布过程中及无纺布制品均有异味,制品无法用于对气味有较高要求的卫材制品。本工作将两种采用过氧化物降解法生产的PP与市场主流无纺布专用树脂进行对比分析,并通过研究过氧化物降解程度对产品气味的影响得出了产品气味产生的原因,提出了相应的解决措施。

1 实验部分

1.1 主要原料

无纺布专用树脂:试样1,采用过氧化物A生产;试样2,采用过氧化物B生产:均为独山子石化分公司生产。试样3,采用氢调法生产,未加入过氧化物调节熔体流动速率(MFR);试样4,降解法生产:均为市售。

1.2 主要设备

FT-IR2000型傅里叶变换红外光谱仪,美国PE公司生产;ME30/9100V3型平膜挤出机,德国OCS公司生产。

2 实验方法

2.1 气味等级测试方法

气味等级的判定标准:0级,无味;1级,非常轻微的气味;2级,轻微的气味;3级,明显的气味;4级,强烈的气味;5级,非常强烈的气味。

2.1.1 粒料气味测试方法

气味测试方法如下:1)称量(60±10)g粒料;2)将粒料放入玻璃容器中,并用铝箔密封;3)将所有试样放入热烘箱,设定温度60 ℃,保温3 h;4)将试样自然冷却;5)打开铝箔,5个不吸烟的人闻味,并按照上述标准测试气味等级。

2.1.2 模拟无纺布后加工过程中气味测试方法

模拟无纺布后加工,挤出流延膜,在挤出过程中,5个不吸烟的人闻味,并按照上述标准测试气味等级。流延膜挤出温度为210 ℃,挤出速率为50 r/min。

2.1.3 产品包装后到下游厂家的气味测试

无纺布产品经过上卷、分割后进行包装,模拟该过程,将挤出卷制好的流延膜立即密封,24 h后开袋闻味,并按照上述标准测试气味等级,评测人数5人。

2.2 常规性能测试

MFR按GB/T 3682—2000测试;相对分子质量及其分布按Q/SY DS 04.020—2009测试。

3 产品气味等级

针对用户反馈试样1、试样2在后加工生产无纺布过程中及无纺布制品均有异味。从表1可以看出:试样1粒料以及经挤出流延、卷制密封后产品气味均较大,试样2粒料几乎无味,但在模拟后加工过程的挤出流延和卷制密封后气味大幅增加,而且试样2在加工过程及制品上表现的异味为酸味,与其他3种试样气味差异较大,较难被用户接受,采用氢调法生产的试样3在粒料、挤出流延、卷制密封后再开封3个过程中均无气味,试样4在3个过程中气味均较试样3高,但较试样1和试样2的气味低,可以被下游客户接受。

4 产品气味原因分析

4.1 傅里叶变换红外光谱分析

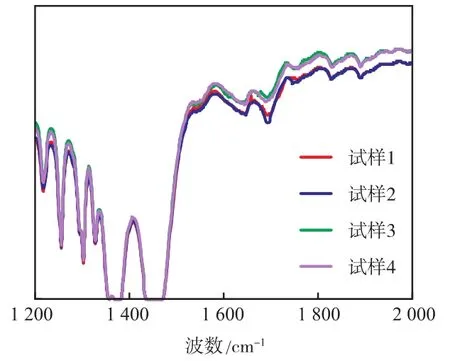

从图1可以看出:4种试样在1 700 cm-1处均出现羰基的振动吸收峰,通过该峰高低可知不同试样分子链上羰基的含量,进而间接反映出其与过氧化物发生反应的程度[4]。试样1和试样2在1 700 cm-1左右的羰基的振动吸收峰均较其他两种产品高,因此,试样1和试样2添加的过氧化物含量较其他两种试样多,也就是说其他两种试样的基础树脂的MFR较高,尤其是试样4,其在1 700 cm-1处羰基的振动吸收峰很低。因此,试样1和试样2添加的过氧化物以及过氧化物残留可能是引起产品异味的主要原因。

图1 4种试样的傅里叶变换红外光谱Fig.1 FTIR of different products

4.2 过氧化物残留量

在降解反应中,过氧化物分解为自由基的最大速率时的温度应与PP熔融温度相吻合,这样在挤出机的温度梯度中,PP未完全熔融前不会发生很多的分解,如要保证过氧化物在基础树脂中的衰变量最大,可通过计算不同温度下过氧化物半衰期,以此作为降解反应过程中加工工艺参数设置的理论指导[5]。

根据过氧化物残留量的计算公式:m=M×(1/2)t/t1/2(其中:m为过氧化物残留量;M为原过氧化物质量;t为停留时间;t1/2为该温度时的半衰期)可知,m与M,t,t1/2相关。其中,t1/2可按式(1)~式(2)计算。

式中:R为通用气体常数,8.314 2 J/(mol·K);T为热力学温度;Ea为表观活化能,过氧化物A的Ea为155.49 kJ/mol,过氧化物B的Ea为150.49 kJ/mol:A为指前因子,过氧化物A的A为1.68×1016s-1,过氧化物B的A为1.02×1016s-1。由此计算得出过氧化物A以及过氧化物B的半衰期曲线见图2。从图2可以看出:随着降解温度的增加,两种过氧化物半衰期时间降低,过氧化物A的降解速率高于过氧化物B,过氧化物A在185 ℃的半衰期时间低于20 s;达到同样的半衰期时间过氧化物B的温度为200 ℃。

图2 过氧化物的半衰期曲线Fig.2 Half-life curves of peroxide A and peroxide B

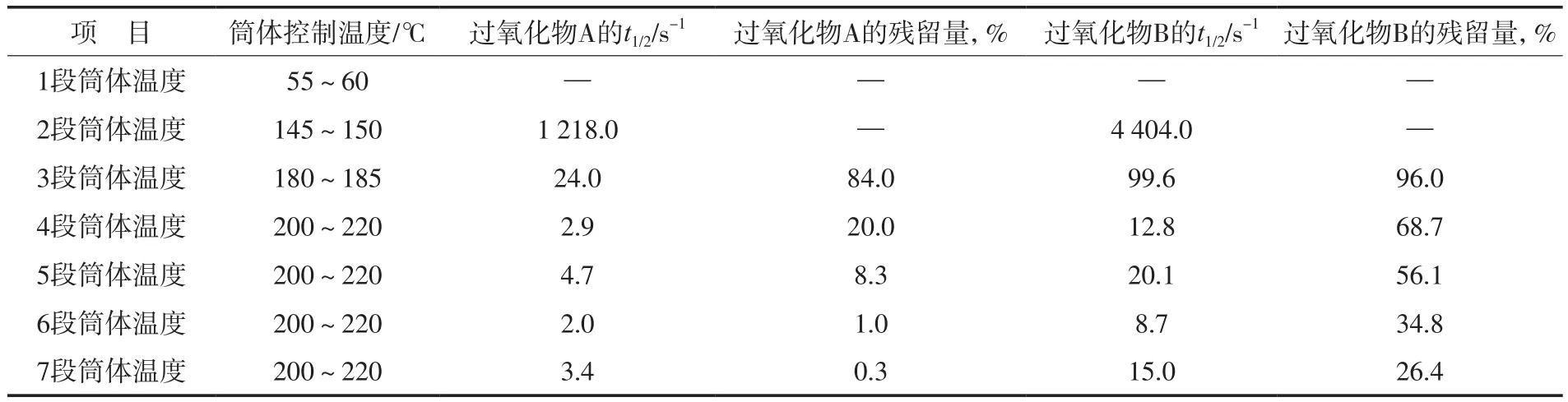

独山子石化公司PP装置挤压机筒体共有7段控温系统,按照总计停留时间40 s,每段停留时间6 s进行粗略计算,得出两种降解剂的残留量。从表2可以看出:过氧化物A半衰期较短,粒料出挤出机时过氧化物的残留量只有0.3%,因此,认为采用过氧化物A生产时,气味主要是因为降解过程中产生的小分子未脱出完全;过氧化物B半衰期较长,粒料出挤出机时过氧化物B的残留量高达26.4%,因此,认为采用过氧化物B生产时,气味主要是因为过氧化物B未降解完全,采用过氧化物B进行生产可能需要更高的挤出温度。

表2 试样1和试样2过氧化物的残留量Tab.2 Peroxide residues of sample 1 and sample 2

5 解决措施

5.1 过氧化物的选择

采用过氧化物A生产S2040是独山子石化公司PP装置后续生产的发展方向,主要原因:1)相同造粒温度下,过氧化物B的半衰期较长,即同样的降解率,过氧化物B需要的降解温度较高,能耗高,且在较高温度下粒料较难成型并易形成连粒子。2)过氧化物B本身具有酸味,在后加工过程中残留过氧化物也表现出酸味,这与市面上销售较好的产品气味相差较大,市场较难接受。

5.2 造粒温度对降解效率的影响

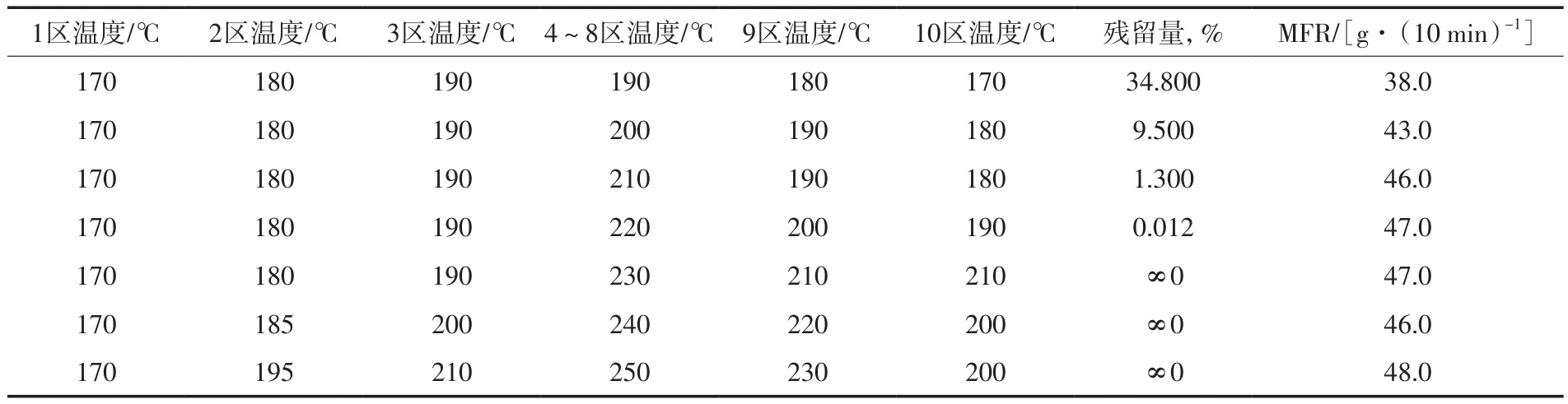

加工温度不同,过氧化物半衰期不同,完全衰变的时间就不同,因此,必须合理控制反应温度与时间的关系。要求过氧化物在挤出反应过程尽可能消耗完毕。采用独山子石化公司生产的MFR为3 g/10 min的S2040为基础树脂,过氧化物A为降解剂,考察不同温度对降解效率的影响。从表3看出:随着加工温度的升高,MFR逐渐增大,说明温度升高,有利于过氧化物降解效率的提高。4~8区(降解的主要区域)温度为210 ℃时,物料在挤出机料筒中的停留时间约为35 s,根据半衰期的计算可知,此时降解剂几乎降解完全,再继续升高温度,物料的MFR变化不大。由此可见,装置生产S2040的造粒温度应不低于210 ℃。

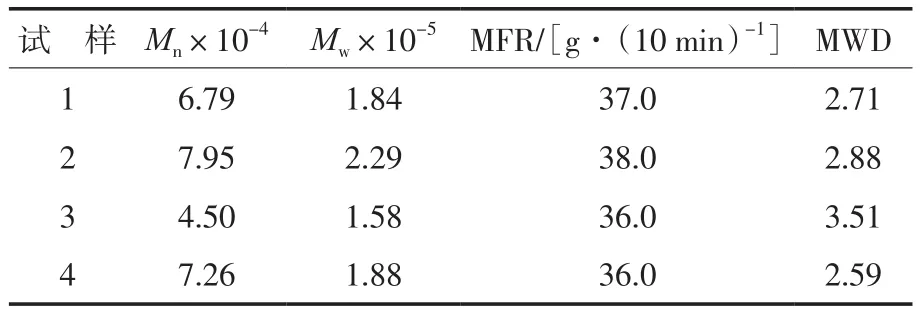

5.3 基础树脂的选择

从表4看出:采用氢调法生产的试样3相对分子质量分布(MWD)较宽,下游反馈用其生产更细纤维的过程中易出现断丝、僵丝现象,因此,无法用于表面更加柔软的高端无纺布产品;用降解法生产的产品MWD相对较窄。对于无纺布专用树脂,较窄的MWD可以提高纺丝速度,增加纺丝过程中的稳定性,获得更细的纤维,更均匀的成网性,使得无纺布布面具有良好的手感和均匀度。因此,选择基础树脂时,需要考虑降解后产品MWD不宜超过试样3。

表3 不同实验温度条件下过氧化物残留量及MFRTab.3 Peroxide residues and MFR at different temperatures

表4 不同牌号产品的MWDTab.4 Molecular weight distribution of products of different grades

从表5看出:基础树脂MFR不同,过氧化物A的加入量也不同,随着基础树脂MFR的增加,即相对分子质量变小,过氧化物A用量减少,有文献报道[6],用等量的过氧化物降解MFR较小的产品时,其MFR变化速率要小于降解MFR较大的产品,即MFR越小需要的过氧化物量越大。将MFR为7.5 g/10 min的基础树脂降解到MFR为40.0 g/10 min左右时,只需加入过氧化物A 0.5 mL/kg,是采用3.0 g/10 min为基础树脂时所用过氧化物用量的一半,大幅降低了过氧化物的残留以及过氧化物降解基础树脂产生的具有气味的副产物,因此,建议采用氢调法将基础树脂的MFR降低到5.0~10.0 g/10 min,再利用过氧化物降解生产。采用MFR为17.0 g/10 min的基础树脂,加入过氧化物A为0.28 mL/ kg,更可大幅减小过氧化物降解产生的气味,产品的MWD较采用氢调法生产的试样3(MWD为3.51)窄,也可达到无纺布的生产要求,但要进入高端市场不建议采用更大MFR的产品为基础料[7-8],因为MWD会变宽。

表5 不同基础体树脂对MWD的影响Tab.5 Inf l uence of base resin on molecular weight distribution

6 改进后产品性能

改进产品的生产方法:基础树脂的MFR为5.0~10.0 g/10 min,加入0.42~0.55 mL/kg的过氧化物A,造粒温度控制在210~220 ℃。从表6看出:产品的气味大幅下降,满足下游厂家的需求;产品的MFR、相对分子质量及其分布与原试样2相当,在下游加工过程中未出现断丝、飞丝以及僵丝现象,加工性能良好,满足高端产品的加工需求。

表6 改进产品气味等级和相对分子质量及其分布Tab.6 Odor levels and molecular weight and its distribution of improved products

7 结论

a)试样1的过氧化物残留量较低,产品气味主要是因为降解过程中产生的小分子未脱出完全,试样2的气味主要是因为过氧化物B未降解完全。

b)造粒温度对降解效率的影响较大,采用过氧化物A为降解剂在210~220 ℃时停留35 s以上,几乎可以完全降解,装置生产S2040的造粒温度应控制在210 ℃以上;相同温度时,过氧化物B的半衰期较长,降解需要更高的造粒温度。

c)将基础树脂的MFR提高到5.0~10.0 g/ 10 min,可将过氧化物A使用量降低一半,降低生产成本的同时,大幅减少了过氧化物残留。

d)在保证装置正常生产情况下,适当提高造粒温度,提高过氧化物的降解效率,进一步降低过氧化物残留量。

e)考虑到S2040的MFR较高,生产中连粒子较多,不能靠提高切粒水温度改善产品气味,相反需降低切粒水温度;可以通过适当增大切粒水流速尽可能让切粒水带走粒料散发出的异味。

f)增大均化风速、提高均化吹扫气体温度、延长粒料在均化仓的均化时间保证粒料散发出的异味尽可能被均化风带走。

[1] 王奎元,林洋,陈雷,等.纤维聚丙烯的开发与生产[J]. 合成树脂及塑料,2006,23(5):38-40.

[2] 王素玉.聚丙烯纤维现状及发展趋势[J]. 合成树脂及塑料,2011,28(5):73-77.

[3] 苏战国,张振力.无纺布专用聚丙烯树脂的工业开发[J]. 合成树脂及塑料,2012,29(2):55-58.

[4] Ukei H,Hirose T,Horikawa S,et al.Catalytic degradation of polystyrene into styrene and a design of recyclable plystyrene with dispersed catalysts[J]. Catal Tody, 2000,62(1):67-75.[5] Mcneilll C,Zulfiqar M,Kousar T. A detailed investigation of the products of the thermal degradation of polystyrene[J]. Polym Degrad Stab,1990,183(28):131-151.

[6] 郝源增,桑杰,刘文志.在含过氧化物的PP/PE合金中降解与交联的竞争反应研究[C]. 中国工程塑料复合材料技术研讨会,北京:工程塑料应用,2005.

[7] 董纪震,赵耀明,陈雪英,等.合成纤维生产工艺学(中册)[M]. 北京:纺织工业出版社,1980:24-26.

[8] 巨娟侠,吴江,李耀,等. 相对分子质量及其分布对纤维级聚丙烯的力学性能和加工行为的影响[J]. 石化技术与应用,2011,29(6):510-512.

Cause analysis and production suggestions for odor in PP fi ber

Zhu Jun1,2, Zhang Lu1,2, Gong Shupeng3, Hu Tingfang1

(1.Research Institute of Dushanzi Petrochemical Co., Dushanzi 833699, China; 2. Polystyrene Plant of Dushanzi Petrochemical Co., Dushanzi 833699, China; 3. Science & Technology Management Division of Dushanzi Petrochemical Co., Dushanzi 833699, China)

The content of peroxide residues in polypropylene(PP)that was prepared via degradation was obtained by infrared spectra and theoretical calculation. The issues of eliminating the odor in PP were analyzed from peroxides selection,contribution of pelletizing temperature to peroxide residues and improving the melt flow rate of basic resin. The results show the odor of PP produced with different peroxide as degradation agent comes from small molecules that are not completely removed in the process of degradation and from peroxide residues. Suggestions are proposed to reduce the odor of PP, which involve selecting peroxide A,improving the granulation temperature to 210 ℃,and controlling the melt flow rate of basic resin in the range of 5 to 10 g/10 min.

polypropylene fiber; odor; degradation; peroxide

TQ 325.1+4

B

1002-1396(2017)04-0060-05

2017-02-12;

2017-04-27。

朱军,男,1978年生,博士研究生,高级工程师,2006年毕业于南开大学高分子专业,现从事专用树脂开发及研究工作。联系电话:(0992)3693639;E-mail:yjy_ zhujun@petrochina.com.cn。