单活性中心茂金属催化剂催化乙烯与1-己烯共聚合

2017-08-02王文燕王立娟

张 瑞,王文燕,王 华,王立娟

(中国石油天然气股份有限公司石油化工研究院大庆化工研究中心,黑龙江省大庆市 163714)

单活性中心茂金属催化剂催化乙烯与1-己烯共聚合

张 瑞,王文燕,王 华,王立娟

(中国石油天然气股份有限公司石油化工研究院大庆化工研究中心,黑龙江省大庆市 163714)

采用自制的单活性中心茂金属催化剂为主催化剂,甲基铝氧烷为助催化剂进行乙烯与1-己烯的共聚合。考察了溶剂、助催化剂用量、反应温度、反应压力、共聚单体浓度等对催化剂活性和共聚物性能的影响。结果表明:单活性中心茂金属催化剂催化乙烯与1-己烯共聚合的适宜溶剂为正庚烷,适宜的工艺条件为n(Al):n(Zr)= 700~1 000,反应温度100~120 ℃,反应压力1.20~2.00 MPa,1-己烯浓度1.00~1.84 mol/L。

乙烯 1-己烯 单活性中心 茂金属催化剂 共聚合

我国聚烯烃产能快速增长、中东地区低成本聚烯烃大量进口以及欧美高端聚烯烃产品的进口,使国内传统聚烯烃产品市场竞争日益激烈,因此,急需开发高附加值、高技术含量的聚烯烃产品。茂金属催化剂具有良好的共聚合性能,可通过调控催化剂结构实现对共聚物微观结构的准确调控,从而获得具有不同链结构和用途的乙烯与高级α-烯烃共聚物。茂金属催化剂还允许体系中原位齐聚生成的双键大分子单体插入共聚物,从而获得共聚物主链上带有少量长支链的高端用途产品(如聚烯烃弹性体等)[1-4]。本工作采用自制的单活性中心茂金属催化剂为主催化剂,甲基铝氧烷(MAO)为助催化剂进行乙烯与1-己烯共聚合。考察了溶剂、MAO用量、反应温度、反应压力、共聚单体浓度等对催化剂活性和共聚物性能的影响。

1 实验部分

1.1 主要原料

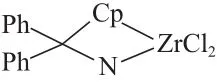

主催化剂为单活性中心茂金属金属剂(结构式见图1),纯度大于99%,自制。MAO,配成质量分数为10%的甲苯溶液;甲苯,分析纯,使用时脱水脱氧处理:均为百灵威科技有限公司生产。乙烯,纯度大于99.99%;N2,纯度大于99.999%;1-己烯,使用时脱水脱氧处理:均为中国石油天然气股份有限公司大庆石化分公司生产。正己烷,使用时脱水脱氧处理;正庚烷:均为分析纯,上海凌峰化学试剂有限公司生产。

1.2 仪器与设备

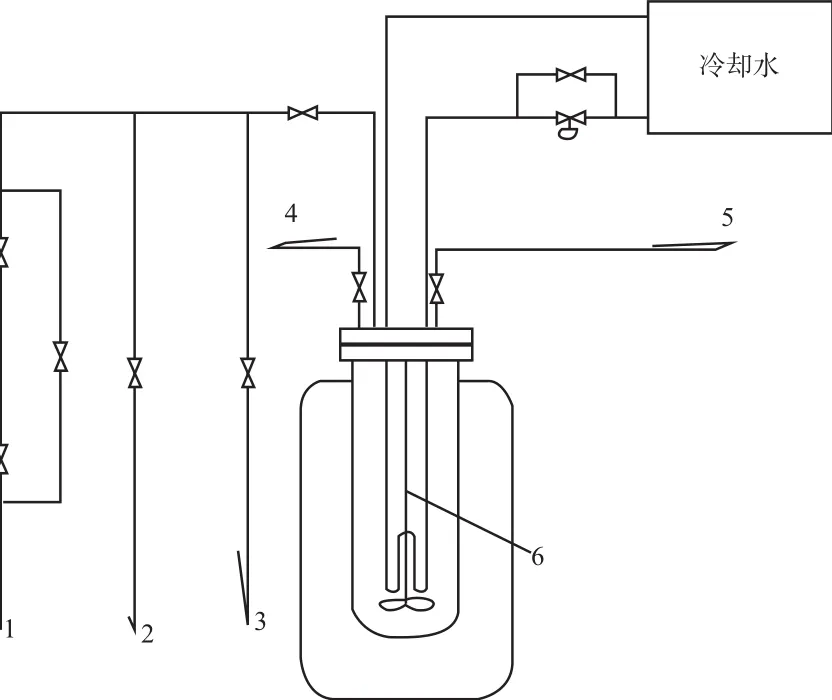

5226型密度仪,意大利西斯特科学仪器厂生产;150CV型凝胶渗透色谱仪,美国Waters公司生产;Mercury-300型核磁共振波谱仪,美国Varian公司生产;Pyres 1型差示扫描量热仪,美国PE公司生产;1 L溶液法乙烯聚合评价装置(见图2),自制。

图1 茂金属催化剂的分子结构式Fig.1 Structural formula of metallocene catalyst注: Ph为苯基;Cp为环戊二烯;N为叔丁胺基。

图2 1 L聚合实验装置示意Fig.2 Schematic diagram of 1 L polymerization experimental device1 乙烯;2 氢气;3 真空泵;4 放空;5 原料入口;6 搅拌桨

1.3 测试与表征

1.4 聚合实验

在N2手套箱内准确称取定量的主催化剂,加入到加样瓶中,再向加样瓶中加入定量的甲苯,摇晃均匀,使其完全溶解。将1 L聚合实验装置的聚合釜在室温条件下用N2置换若干次,然后加热到80 ℃,抽真空,将准确称量的溶剂、1-己烯、MAO、主催化剂依次加入聚合釜中,打开搅拌,体系升温。待体系温度升至反应温度后,打开乙烯进料阀,开始进料。反应到一定时间,停止乙烯进料,体系降温,待温度降至室温(30 ℃以下),打开聚合釜盖,取出聚合釜内衬,将共聚物倒入玻璃容器中,向其中缓慢补入过量的质量分数为5%的盐酸乙醇溶液中止反应,过滤得共聚物固体,在60℃的条件下真空干燥8 h,称共聚物的质量,计算催化剂活性。

2 结果与讨论

2.1 聚合溶剂的选择

由于烯烃在不同溶剂中的溶解度不同,导致聚合体系中烯烃浓度的变化,另外由于茂金属催化剂的阳离子活性中心,催化剂溶剂化程度不同,使离子堆疏松程度不同,影响单体配位、插入的速率,因此,溶剂是催化剂活性的主要影响因素。溶液聚合时,为保证聚合体系在反应过程中为均相,所选溶剂应对主催化剂、助催化剂、单体和共聚物均具有良好的溶解性,这有利于降低体系黏度,减缓凝胶效应,导出聚合反应热。同时还应兼顾溶剂的沸点,使其有利于聚合过程中压力的控制,以及聚合后溶剂的分离回收。对于共聚合,溶剂极性的影响主要表现在两种单体的链增长和链增长比例[5]。在反应温度100 ℃,压力1.40 MPa,催化剂浓度2.36×10-5mol/L,n(Al):n(Zr)= 1 000,1-己烯浓度0.67 mol/L,聚合30 min的条件下,考察了不同溶剂对乙烯与1-己烯共聚合的影响。从表1看出:溶剂种类不同,催化剂活性及共聚合性能差异较大。其中,催化剂活性以溶剂表示,从大到小依次为甲苯、正庚烷、正辛烷、环己烷、正己烷。以正庚烷作溶剂时,共聚物结晶度最低,甲苯和正辛烷作溶剂次之,说明与甲苯和正辛烷相比,以正庚烷为溶剂制备的共聚物中共聚单体1-己烯含量更高,即以正庚烷为溶剂、高级α-烯烃为共聚单体的共聚合能力更强。以正庚烷作溶剂时,共聚物的重均分子量(Mw)最大,这有利于聚合过程中共聚物熔体流动速率的调控。另外,还应考虑溶剂沸点,这有利于聚合后溶剂的分离回收。与甲苯(沸点110.6 ℃)和正辛烷(沸点125.6 ℃)相比,正庚烷具有更低的沸点(98.5℃),更便于共聚物的干燥分离。综上所述,选用正庚烷作聚合用溶剂。

表1 溶剂对催化剂活性和共聚物性能的影响Tab.1 Effect of solvent on catalytic activity and properties of copolymer

2.2 MAO用量的影响

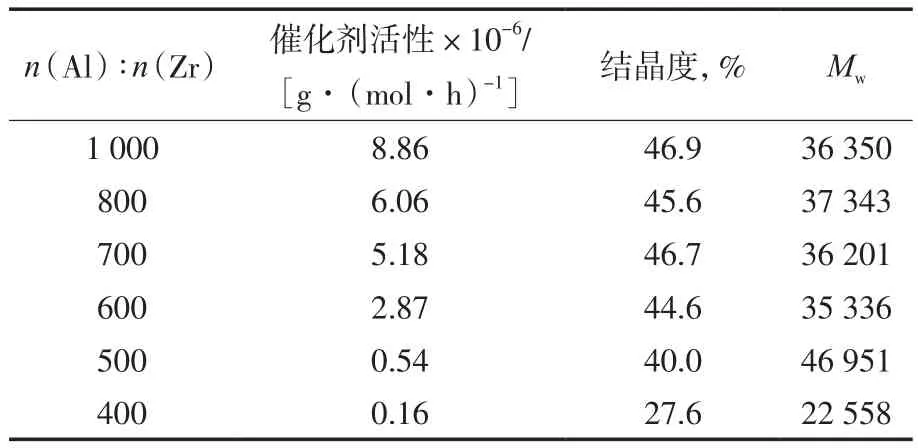

聚合过程中,MAO用量,即n(Al):n(Zr)对催化剂活性和共聚物Mw有很大影响,对催化剂活性的影响尤为显著。一般来说,催化剂活性随n(Al):n(Zr)增加而提高,MAO用量增加有利于形成更多活性中心,也有利于已形成的活性中心保持稳定,但同时加剧聚合时的链转移反应,导致共聚物的Mw偏低,因而降低MAO用量有利于提高共聚物Mw,且降低生产成本。

在聚合压力1.40 MPa,温度100 ℃,正庚烷作溶剂,催化剂浓度2.4×10-5mol/L,1-己烯浓度0.52 mol/L,时间30 min的条件下,进行乙烯与1-己烯的共聚合。从表2看出:相同的聚合条件下,随着n(Al):n(Zr)的降低,催化剂活性迅速下降,当n(Al):n(Zr)从1 000降至500时,催化剂活性由8.86×106g/(mol·h)降至0.54×106g/(mol·h)。n(Al):n(Zr)在600~1 000时,共聚物的结晶度基本一致,Mw变化不大,没有发生预期的Mw随着n(Al):n(Zr)降低而迅速增大,说明n(Al):n(Zr)为600~1 000的聚合过程中,链转移主要不是向Al化合物发生的。当n(Al):n(Zr)降至500时,共聚物的Mw骤然增大,说明n(Al):n(Zr)由600降至500的过程中,加剧了向Al化合物发生的链转移;当n(Al):n(Zr)降至400时,共聚物的Mw很低,这是n(Al):n(Zr)=400的条件下催化剂活性太低导致的。综合催化剂活性、生产成本、共聚物结晶度及Mw,优选n(Al):n(Zr)=700~1 000。2.3 聚合温度的影响

表2 n(Al):n(Zr)对催化剂活性和共聚物性能的影响Tab.2 Effect of mole ratio of Al/Zr on catalytic activity and properties of copolymer

在聚合压力1.40 MPa,正庚烷作溶剂,n(Al):n(Zr)=700,催化剂浓度2.68×10-5mol/L,1-己烯浓度0.60 mol/L,时间30 min的条件下,进行乙烯与1-己烯的共聚合。由于聚合过程中发生支化反应的活化能较低,反应温度主要影响催化剂活性和共聚物Mw,从图3可以看出:催化剂活性随着反应温度的升高而先升后降,当温度由85 ℃升至110 ℃时,催化剂活性升至最高,达7.77×106g/(mol·h),这主要与共聚物分子链增长速率常数随温度升高而增加有关。反应温度由110 ℃继续升高,催化剂活性开始降低,当温度高于130 ℃时,催化剂活性下降较快,这与催化剂高温稳定性有关。

数字出版业的文化属性决定了其在中华文化传承和中国文化走出去的战略地位,从一定程度上讲,数字出版业既是增强人民文化获得感、幸福感和安全感的重要内容,也是21世纪数字丝绸之路上中华文化传播的重要形态,在构建网上网下同心圆作用更大。因而其价值的取向也会发生一定的变化。

图3 反应温度对催化剂活性及共聚物Mw的影响Fig.3 Reaction temperature as a function of catalytic activity and Mwof copolymer

从图3还看出:共聚物Mw随着反应温度的升高而下降,100~120 ℃时下降较缓慢,温度由120 ℃继续升高,Mw开始迅速降低,这是因为低温聚合时链转移速率较慢,因而产生较高Mw的共聚物;而高温时,链转移速率加快,高于链增长速率,因而表现为Mw降低[6]。然而,当温度为100~120 ℃时,对共聚物Mw影响较小,说明链转移主要不是向Al化合物发生的。综上所述,适宜的反应温度为100~120 ℃。

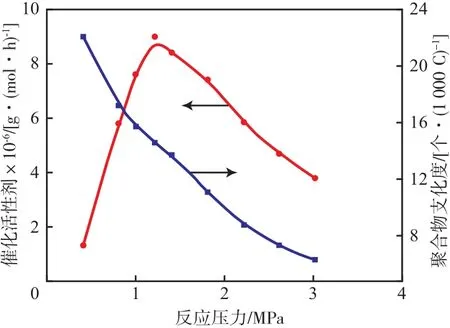

2.4 反应压力的影响

反应温度110 ℃,正庚烷作溶剂,n(Al):n(Zr)=700,催化剂浓度2.68×10-5mol/L,1-己烯浓度0.60 mol/L,时间30 min的条件下,进行乙烯与1-己烯共聚合。从图4看出:催化剂活性随反应压力的升高先升后降,当反应压力由0.40 MPa增至1.20 MPa时,催化剂活性由1.31×106g/(mol·h)增至9.02×106g/(mol·h);反应压力升至2.50 MPa时,催化剂活性降至5.0×106g/(mol·h);反应压力升至3.00 MPa时,催化剂活性降至3.78×106g/(mol·h)。从催化剂活性考虑,适宜的反应压力应为0.80~2.50 MPa。共聚物支化度随反应压力的升高逐渐降低,这是由于随着反应压力的升高,乙烯单体的竞聚率增加,共聚物的支化度降低,反应压力大于2.00 MPa时,共聚物支化度小于10.00 个/1 000 C。因此,反应压力应小于2.00 MPa。

图4 反应压力对催化剂活性及共聚物支化度的影响Fig.4 Reaction pressure as a function of catalytic activity and branching degree of copolymer

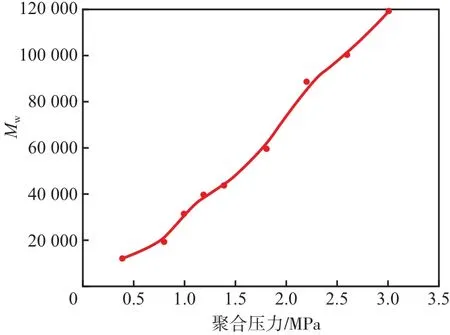

从图5看出:共聚物Mw随着反应压力的升高而持续增大;反应压力由0.43 MPa升至3.00 MPa时,共聚物Mw由11 787增至119 108;反应压力为1.20 MPa时,共聚物Mw达45 000。

图5 反应压力对共聚物Mw的影响Fig.5 Reaction pressure as a function of Mwof copolymer

从催化剂活性与共聚物支化度和Mw随反应压力的变化看,最佳的反应压力为1.20~2.00 MPa。

2.5 共聚单体浓度的考察

选择1-己烯为共聚单体,反应温度120 ℃,反应压力1.20 MPa,正庚烷作溶剂,n(Al):n(Zr)= 700,催化剂浓度2.68×10-5mol/L,时间30 min的条件下,进行乙烯与1-己烯的共聚合。从表3可以看出:随着共聚单体浓度的增加,催化剂活性逐渐增加,1-己烯浓度大于1.00 mol/L时,催化剂活性趋于稳定。随着共聚单体浓度的增加,共聚物的支化度逐渐增加,密度逐渐降低;1-己烯浓度为1.00 mol/L时,共聚物支化度达28.96 个/1 000 C;1-己烯浓度大于1.84 mol/L时,共聚物支化度的增加趋于稳定。综上所述,优选1-己烯浓度为1.00~1.84 mol/L。

表3 1-己烯浓度对催化剂活性及共聚物性能的影响Tab.3 Effect of 1-hexene concentration on catalytic activity and properties of copolymer

3 结论

a)单活性中心茂金属催化剂催化乙烯与1-己烯共聚合的适宜溶剂为正庚烷。

b)采用单活性中心茂金属催化剂催化乙烯与1-己烯共聚合的较适宜的工艺条件:n(Al):n(Zr)=700~1 000,反应温度为100~120 ℃,反应压力为1.20~2.00 MPa,1-己烯浓度为1.00~1.84 mol/L。

[1] 洪定一. 塑料工业手册(聚烯烃分册)[M]. 北京:化学工业出版社,1999:37-39.

[2] 肖士镜,余赋生. 烯烃配位聚合催化剂及聚烯烃[M]. 北京:北京工业大学,2002: 24-35.

[3] 任合刚,崔立娟,王斯晗,等. 新型Ziegler-Natta催化剂催化乙烯与1-己烯共聚合[J]. 合成树脂及塑料,2016,33(1):12-15.

[4] 苟清强,俸艳芸,杨红旭,等. 载体对乙烯淤浆聚合用Ziegler-Natta催化剂的影响[J]. 合成树脂及塑料,2016,33(2):10-13.

[5] 黄葆同,陈伟. 茂金属催化剂及其烯烃聚合物[M]. 北京:化学工业出版社,2000:175.

[6] 左胜武,邱敦瑞,林龙,等. 乙烯-1-己烯共聚PE的微观结构与热性能[J]. 合成树脂及塑料,2010,27(3):61-64.

Ethylene/1-hexene copolymerization catalyzed by single-site metallocene catalyst

Zhang Rui,Wang Wenyan,Wang Hua,Wang Lijuan

(Daqing Chemical Research Center of Petrochemical Research Institute, Daqing 163714, China)

Ethylene/1-hexene copolymerization was carried out with a self-made single-site metallocene as main catalyst and methylaluminoxane as cocatalyst. The effects of solvent,cocatalyst amount,reaction temperature,reaction pressure and concentration of comonomer on the catalytic activity and polymer properties were investigated. The results show that the optimal solvent for the reaction is n-heptane. The optimum process conditions involve that the mole ratio of Al to Zr ranges from 700 to 1 000,reaction temperature 100 to 120 ℃,reaction pressure 1.20 to 2.00 MPa,and 1-hexene concentration 1.00 to 1.84 mol/L.

ethylene; 1-hexene; single-site; metallocene catalyst; copolymerization

TQ 325.1+2;TQ 322.2

B

1002-1396(2017)04-0021-05

2017-01-27;

2017-04-26。

张瑞,男,1981年生,工程师,2004年毕业于大庆石油学院化学工艺专业,现主要从事聚烯烃催化剂及新产品开发工作。联系电话:(0459)6764831;E-mail:zhuangrui459@ petrochina.com.cn。