开式泵控非对称缸负载容腔独立控制耦合特性

2017-08-02董兆胜孔祥东1

姚 静 王 佩 董兆胜 孔祥东1,2,

1.河北省重型机械流体动力传输与控制实验室,秦皇岛,0660042.燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,0660043.燕山大学机械工程学院,秦皇岛,066004

开式泵控非对称缸负载容腔独立控制耦合特性

姚 静1, 2, 3王 佩3董兆胜3孔祥东1,2,3

1.河北省重型机械流体动力传输与控制实验室,秦皇岛,0660042.燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,0660043.燕山大学机械工程学院,秦皇岛,066004

为解决闭式泵控非对称缸系统的流量不对称的问题,设计了开式泵控非对称缸负载容腔独立控制系统,并针对其非对称缸两腔采用不同控制算法时的参数耦合问题进行研究。以位置-压力组合控制为例,建立该系统数学模型并分析其耦合特性,进而提出位置前馈补偿解耦方法。基于600 kN开式泵控油压机实验平台,验证其耦合及解耦特性。结果表明:在位置正弦扰动下,当频率分别为1 Hz、1.25 Hz时,位置前馈补偿算法对其耦合作用的抑制率分别为16.4%和14.8%。

开式泵控系统;非对称缸;负载容腔独立控制;位置前馈补偿解耦

0 引言

随着能源危机的日益加重,节能成为当今液压系统的发展趋势。泵控系统因其结构简单、故障点少、冲击小、冷却功率较小、传动效率高、无节流损失和溢流损失等优点成为液压控制技术和电液控制技术的发展方向和趋势。

现有泵控系统多为闭式泵控系统,主要应用于工程机械,如振动压路机、水泥搅拌车、沥青摊铺机[1-2]。闭式泵控缸系统可分为闭式泵控对称缸系统(如船用舵机系统)[3]和闭式泵控非对称缸系统。闭式泵控非对称缸系统采用双向变量机构实现进出油口的换向,避免了节流损失和溢流损失,具有经济、节能、装机功率低等优点[4-5]。闭式泵控系统的自由锻造油压机具有良好的动态响应特性和控制特性,运行平稳、锻造速度高[6-8]。但闭式泵控非对称缸系统必须加入大流量补油泵,且存在流量不平衡特性、功率回收率较低、系统发热大等问题[9-10]。

开式变量泵控非对称缸系统通过两个泵独立控制液压缸两腔,解决了非对称液压缸两腔流量流动不对称的问题,同时还降低了系统冷却功率,省去了低压补油的大流量补油泵,进而提高了能量利用效率[11-12]。但液压缸两腔即两个独立的泵控系统分别采用不同控制算法时,两腔的压力、流量等参数的互扰会大大影响控制效果[13-14]。

本文以开式泵控非对称缸系统为研究对象,采用位置-压力复合控制策略,通过建模研究双输入-双输出系统的耦合问题,并提出解耦方法,通过试验验证其耦合特性及解耦控制算法。

1. 耦合特性分析

1.1 RKP变量泵数学模型

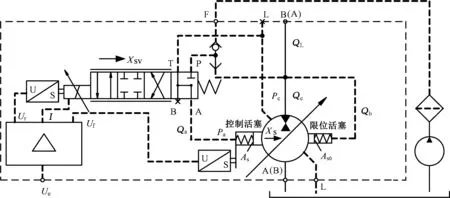

开式泵控非对称缸负载容腔独立控制系统的核心元件为MOOG公司的比例变量径向柱塞泵(RKP变量泵),图1为其外控型液压原理简图。该RKP变量泵通过内部梭阀来选择系统的控制油或该泵出口高压油为先导伺服阀的控制油,外控油压一般调定在2.5~5.0 MPa。

忽略RKP变量泵先导级伺服放大器的动态特性引起的非线性等因素,则其输出电流为

图1 PKP泵外控型液压原理简图 Fig.1 Simplified schematic of external RKP pump

I=KaUe=Ka(Ua-Uf)=Ka(Ua-KxXs)

(1)

式中,Ka为放大器增益,A/V;Ua为伺服阀指令电压,V;Uf为伺服阀反馈电压,V;Kx冲程环位置增益,V/m;Xs为冲程环偏心距,m。

由于先导级伺服阀的诸多内部参数很难获得,因此通过拟合样本中的时域特性曲线和频域特性曲线,将伺服阀传递函数简化为惯性环节:

(2)

式中,Ks为伺服阀增益,A/V;Ts为伺服阀时间常数。

先导级液压缸的流量连续性方程为

Qs=AssXs

(3)

式中,As为伺服油缸面积,m2。

变量泵的出油口排量为

Dp=KpXs

(4)

式中,Kp为变量泵的排量梯度。

由于该系统中使用的变量泵自吸能力强,可以直接由油箱供油,所以认为变量泵的吸油口压力为零,变量泵的流量为

qp=Dpωp-(Cep+Cip)p

(5)

式中,p为变量泵口的压力,Pa;Cep为变量泵的外泄漏系数,m3/(Pa·s);Cip为变量泵的内泄漏系数,m3/(Pa·s);ωp为变量泵的转速,rad/s。

经过拉氏变换可得流量方程:

Qp=KpqXs-CtpP

(6)

式中,Kpq为变量泵的流量增益,Kpq=Kpωp;Ctp为变量泵的总泄漏系数,Ctp=Cep+Cip;P为p在拉氏变换后的表示。

整理并化简式(1)~式(6)可得RKP变量泵内部变量机构控制框图(图2)。

图2 RKP变量泵内部变量机构控制框图Fig.2 Internal variable mechanism control block diagram of RKP pump

1.2 开式泵控非对称缸负载容腔独立控制系统模型

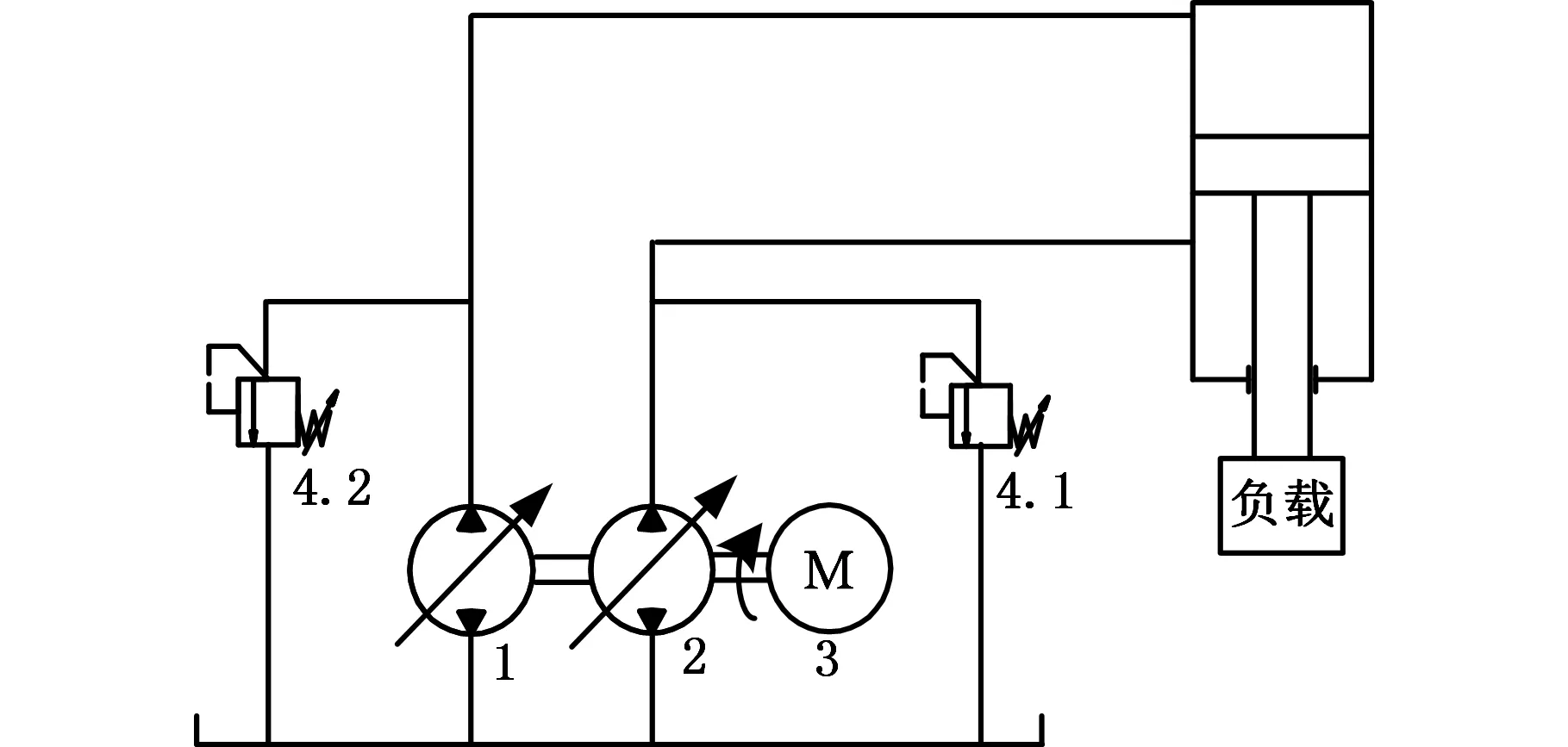

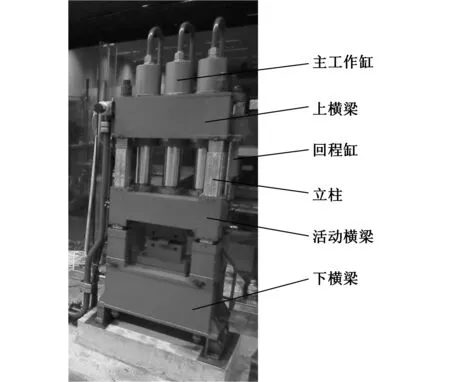

开式泵控非对称缸系统(图3)的非对称缸两腔分别由独立的液压泵(流量源)供油,液压泵从油箱直接吸油,这种结构形式的系统可称为开式泵控非对称缸负载容腔独立控制系统。它不仅可以提高系统的控制自由度,还解决了非对称液压缸两腔流量流动不平衡问题。本文以自由锻造液压机为执行对象,因其主缸、活动横梁和回程缸之间刚性连接,故将自由锻造液压机等效成非对称缸,即主缸相当于无杆腔,活动横梁及柱塞相当于活塞杆,回程缸相当于有杆腔。为提高自由锻造液压机活动横梁的位置精度以及减小回程缸压力波动范围和能量损失,采用位置-压力组合控制,即无杆腔(主缸)采用位置闭环控制方法,有杆腔(回程缸)采用压力闭环控制方法。

图3 开式泵控非对称缸系统原理Fig.3 Schematic of open circuit pump-controlled asymmetric cylinder system

假定:变量泵和液压缸的连接管道短而粗,忽略管道中的压力损失和管道动态特性;液压缸每个工作腔内各处的压力相等,油温和体积弹性模量为常数;变量泵和液压缸的泄漏视为层流,忽略低压腔向壳体内的外泄漏,低压腔压力为补油压力(为零)。

如图3所示,RKP变量泵1和2、齿轮泵与电机同轴机械连接,因此转速始终保持一致,即有q1/q2=D1/D2。RKP变量泵1和2的排量比等于非对称缸无杆腔和有杆腔的面积比,即D1/D2=A1/A2。因存在这种匹配关系,故可通过调节RKP变量泵的排量,精确控制变量泵1和2的输出流量,进而改变非对称缸活塞杆的伸出速度。液压缸伸出过程中,RKP变量泵1为泵工况,向无杆腔供油;RKP变量泵2为马达工况。RKP变量泵1(泵工况)流量方程为

qp1=Dp1ωp-(Cip1+Cep1)p1

(7)

RKP变量泵2(马达工况)流量方程为

qp2=Dp2ωp+(Cip2+Cep2)p2

(8)

经拉氏变换得

Qp1=Kqp1Xs1-Ctp1P1

(9)

Qp2=Kqp2Xs2+Ctp2P2

(10)

理想状态下,RKP变量泵1的出口流量等于进入无杆腔的流量,从有杆腔输出的流量等于经过RKP变量泵2的流量,故流入液压缸和流出液压缸的流量连续方程为

(11)

(12)

式中,K为有效体积弹性模量;A1、A2分别为液压缸无杆腔和有杆腔的有效面积,m2;V1、V2分别为液压缸无杆腔和与之相连管路的容积、有杆腔和与之相连管路的容积,m3;Vc1、Vc2分别为液压缸无杆腔和有杆腔的初始容积,m3;Cec为液压缸的外泄漏系数,m3/(Pa·s)。

经拉氏变换得

QL1=A1sY-V1sP1/K+CecP1

(13)

QL2=A2sY-V2sP2/K-CecP2

(14)

液压缸的输出力和负载力的平衡方程为

(15)

式中,mt为冲程环及柱塞等定子组件质量,kg;Bp为黏性阻尼系数,N·m·s/rad;k为负载的弹簧刚度,N/m;FL为作用在柱塞上的外负载力,N。

经拉氏变换得

P1A1-P2A2=Mts2Y+BtsY+kY+Ft

(16)

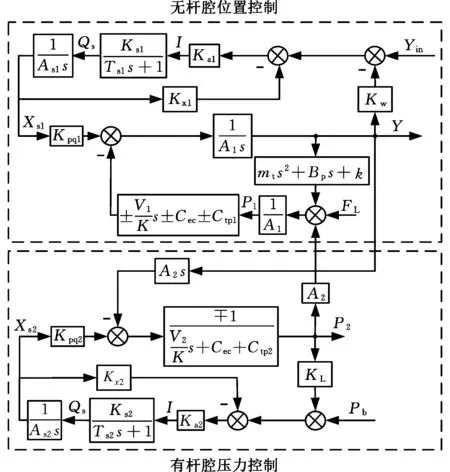

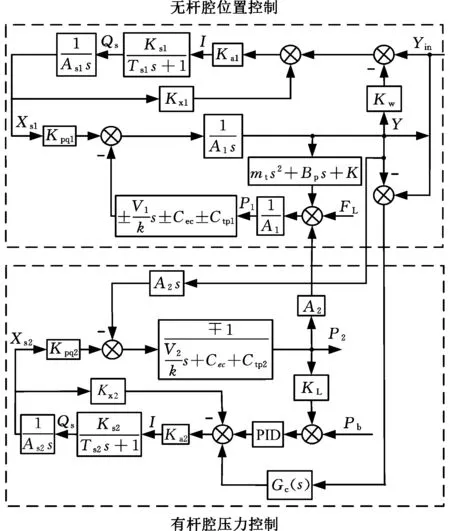

液压缸伸出过程和缩回过程中,RKP变量泵1由泵工况变为马达工况,RKP变量泵2由马达工况变为泵工况,其他工作原理和工作过程相同。在图2的基础上,进一步整理式(7)~式(16),可得开式泵控非对称缸负载容腔独立控制系统控制框图(图4),图中上半部分为无杆腔位置控制框图,下半部分为有杆腔压力控制框图。无杆腔位置控制部分中,公式±V1s/K±Cec±Ctp1中的“+”表示液压缸伸出工况,“-”表示液压缸缩回工况;有杆腔压力控制部分中,公式±K/[V2s+(Cec+Ctp2)K]中的“-”表示液压缸伸出工况,“+”表示液压缸缩回工况。

图4 开式泵控非对称缸负载容腔 独立控制系统控制框图Fig.4 Independent volume-in and volume-out of open circuit pump-controlled asymmetric cylinder system control block diagram

由图4可知,开式泵控非对称缸负载容腔独立控制系统是一个双输入双输出系统,双输入量为无杆腔给定的位置信号和有杆腔给定的压力信号,双输出量为无杆腔实际位置和有杆腔实际压力。有杆腔压力p2不仅受其自身给定压力pb的控制,还受位置系统给定位移yin和外负载力FL的影响。在RKP变量泵1和RKP变量泵2的偏心量Xs1、Xs2以及外负载力FL同时作用下,压力控制系统中有杆腔压力表达式为

P2=(AXs1-BXs2-CFL1)/Gv(s)

(17)

A=A1A2Kqp1s

C=A2s(V1s/K+C1)

C1=Cec+Ctp1C2=Cec+Ctp2

由式(17)可知,有杆腔压力与很多参数有关,系统确定后,主要影响因素是RKP变量泵1和RKP变量泵2的定子偏心量和外负载力。由于外负载干扰力对无杆腔压力p2影响不大,在此处不考虑其影响。因此,有杆腔压力只取决于无杆腔位置控制产生的变量泵1的偏心量、有杆腔压力控制产生的变量泵2的偏心量,二者存在耦合关系。

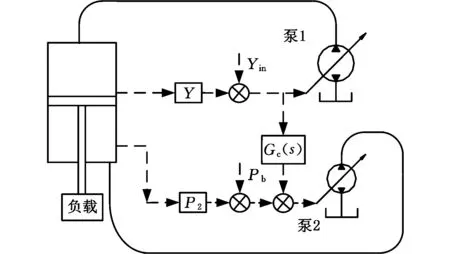

2 解耦特性

为实现开式泵控非对称缸系统无杆腔位置的高精度控制,需要对有杆腔压力变化引起的无杆腔位置变化进行控制,而无杆腔位置变化又会引起有杆腔的压力波动,因此,需要对无杆腔位置变化引起的有杆腔压力变化进行解耦补偿。实现此回路的解耦控制,需要将由无杆腔位置偏差所引起的有杆腔流量变化补偿到有杆腔压力控制系统,位置前馈补偿解耦原理如图5所示。

图5 位置前馈补偿解耦原理Fig.5 Position feed-forward compensation decoupling schematic

无杆腔位置变化产生的有杆腔强制流量记为

Qq=A2sy

(18)

位置控制系统给出的定子偏心调整值对应的补偿流量记为

Qc=(yin-y)Gc(s)Gv2Kqp2

(19)

由前面推导,得到RKP变量泵1和RKP变量泵2的传递函数:

(20)

(21)

当Qq=Qc时,有

(22)

则

(23)

当有杆腔压力增量为零时,无杆腔位置控制系统传递函数为

(24)

(25)

(26)

(27)

位置输出对位置给定的传递函数为

(28)

经整理,有

(29)

由式(18)~式(29)可得,在完全消除位置耦合的理想工况下,有杆腔压力控制回路的前馈补偿环节为

(30)

补偿前后系统的闭环传递函数特征方程一致,故系统的稳定性没有受到前馈同步补偿的影响,从而在提高控制精度的前提下保持了系统的稳定性。整理式(7)~式(30),可得采用位置前馈补偿解耦原理同步补偿后的控制框图(图6)。

图6 位置前馈补偿解耦后的控制框图Fig.6 Position feed-forward compensation decoupling control block diagram

3 实验研究

3.1 600 kN开式泵控油压机实验平台

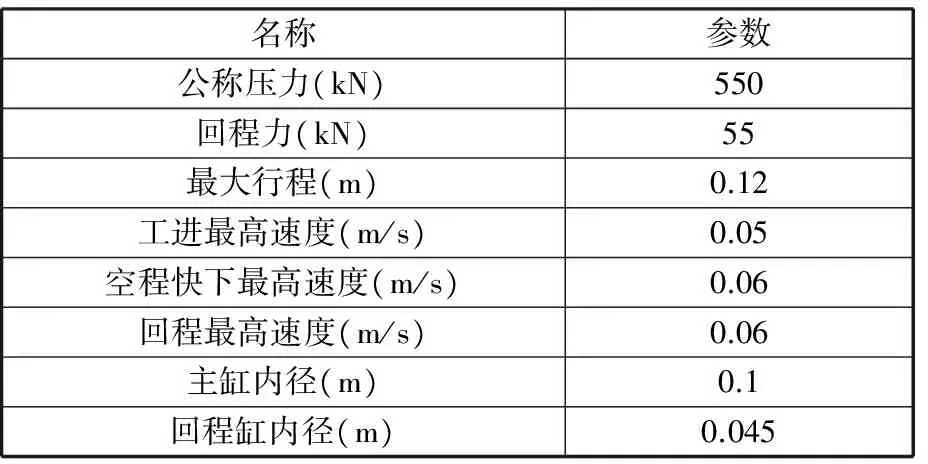

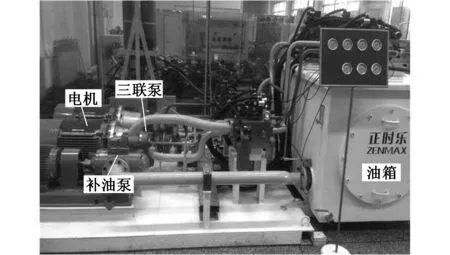

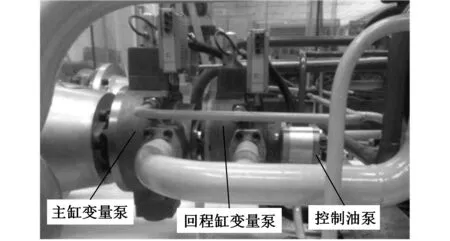

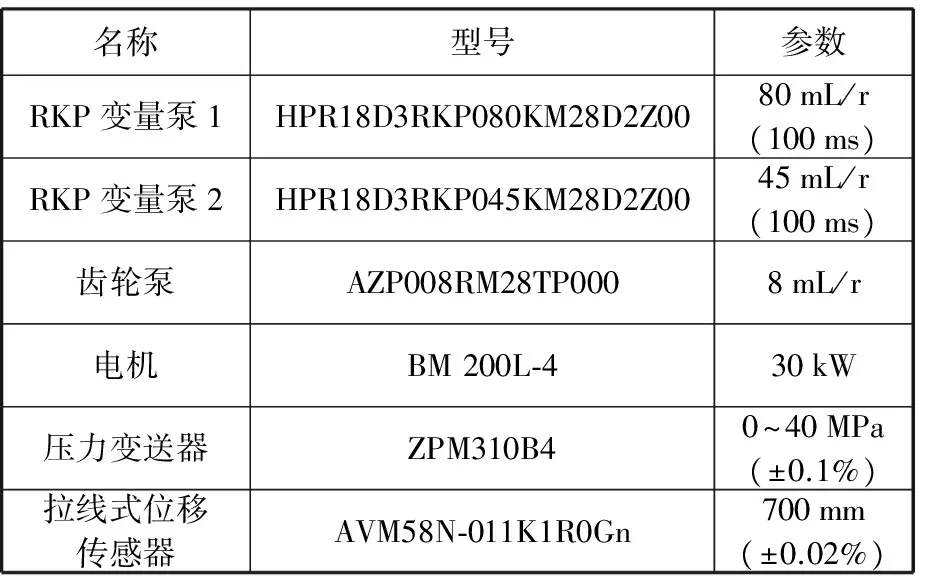

由1.2节可知,600 kN开式泵控锻造油压机系统实质为开式泵控非对称缸系统。液压系统主要包括MOOG三联泵组、电动机、泵头阀组、低压补油系统和检测元件等。液压系统参数如表1所示,600 kN开式泵控油压机实验平台如图7所示,实验台主要元件明细如表2所示

表1 600 kN泵控油压机液压系统参数Tab.1 Parameters of 600kN pump-controlled press system

(a)液压系统泵站

(b)MOOG三联泵

(c)600 kN液压机图7 600 kN开式泵控油压机实验台Fig.7 600 kN pump-controlled press test bench

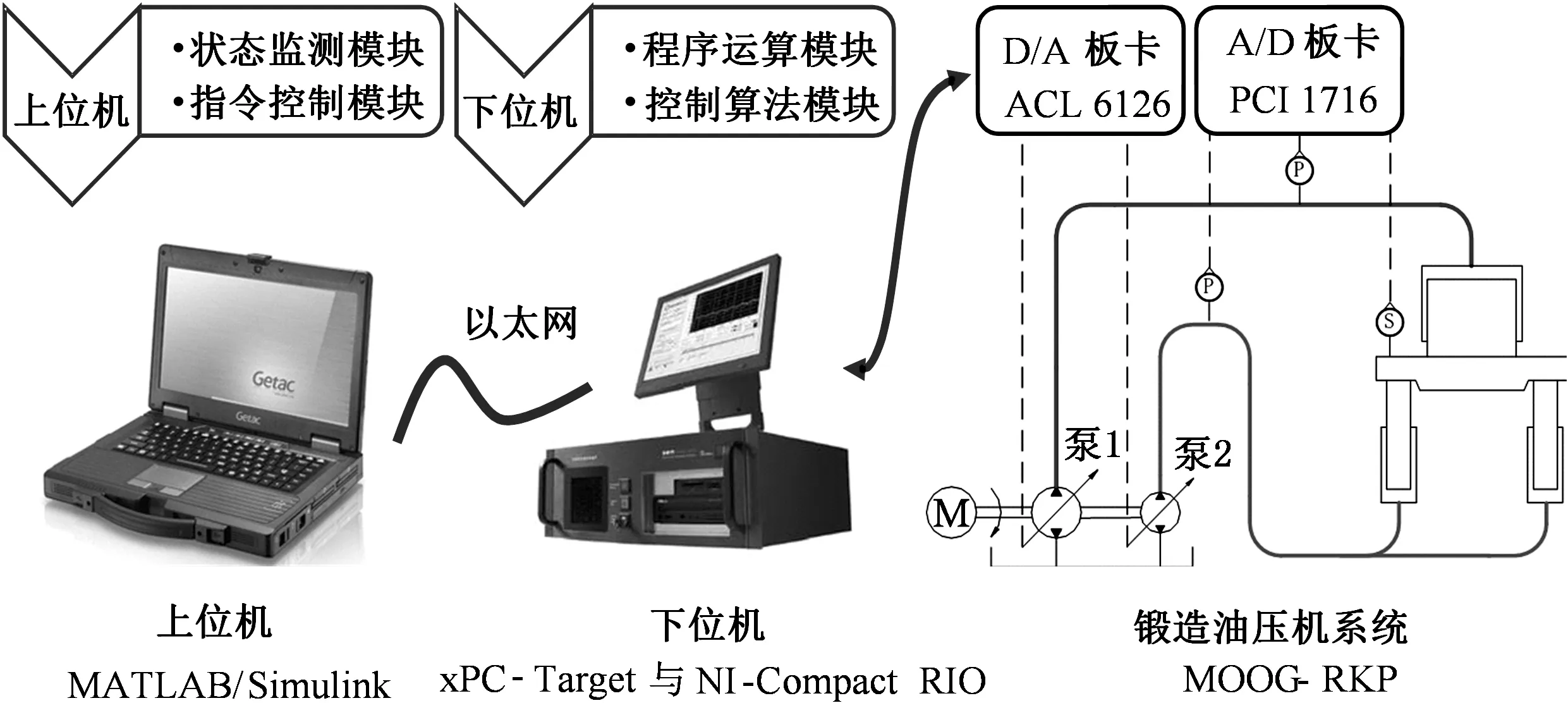

数据采集控制系统主要包括压力、位移传感器和xPC-Target控制器等。采用xPC-Target实时控制液压系统,上位机程序由MATLAB/Sim-ulink软件搭建,主要实现对压机动作的控制;数字量控制采用NI-CompactRIO嵌入式控制器,程序采用LabVIEW软件搭建。在主缸管道、回程缸管道、主缸变量泵管道、回程缸变量泵管道上各设置1个压力传感器。采用2个由拉线盒与旋转编码器组合成的拉线式位移传感器检测动梁位移。数据采集板卡ACL6126将数字信号指令转变为模拟信号指令,输出给先导伺服单元,实现对变量泵的排量控制;数据采集板卡PCI1716将系统反馈的模拟压力和位移信号转变为数字信号,输入到工控机。图8所示为数据采集控制系统。

表2 实验台主要元件明细表Tab.2 Main components of test bench

图8 数据采集控制系统Fig.8 Data acquisition and control system

3.2 解耦控制实验研究

位置控制系统的强扰动作用在压力控制系统而产生多余力,进而影响主缸的位置控制精度。本文在位置正弦扰动条件下,测试其耦合特性,并采用位置前馈补偿算法来抑制多余力,提高主缸的位置控制精度,为验证对多余力的补偿效果,进行了主缸位置多余力补偿实验。

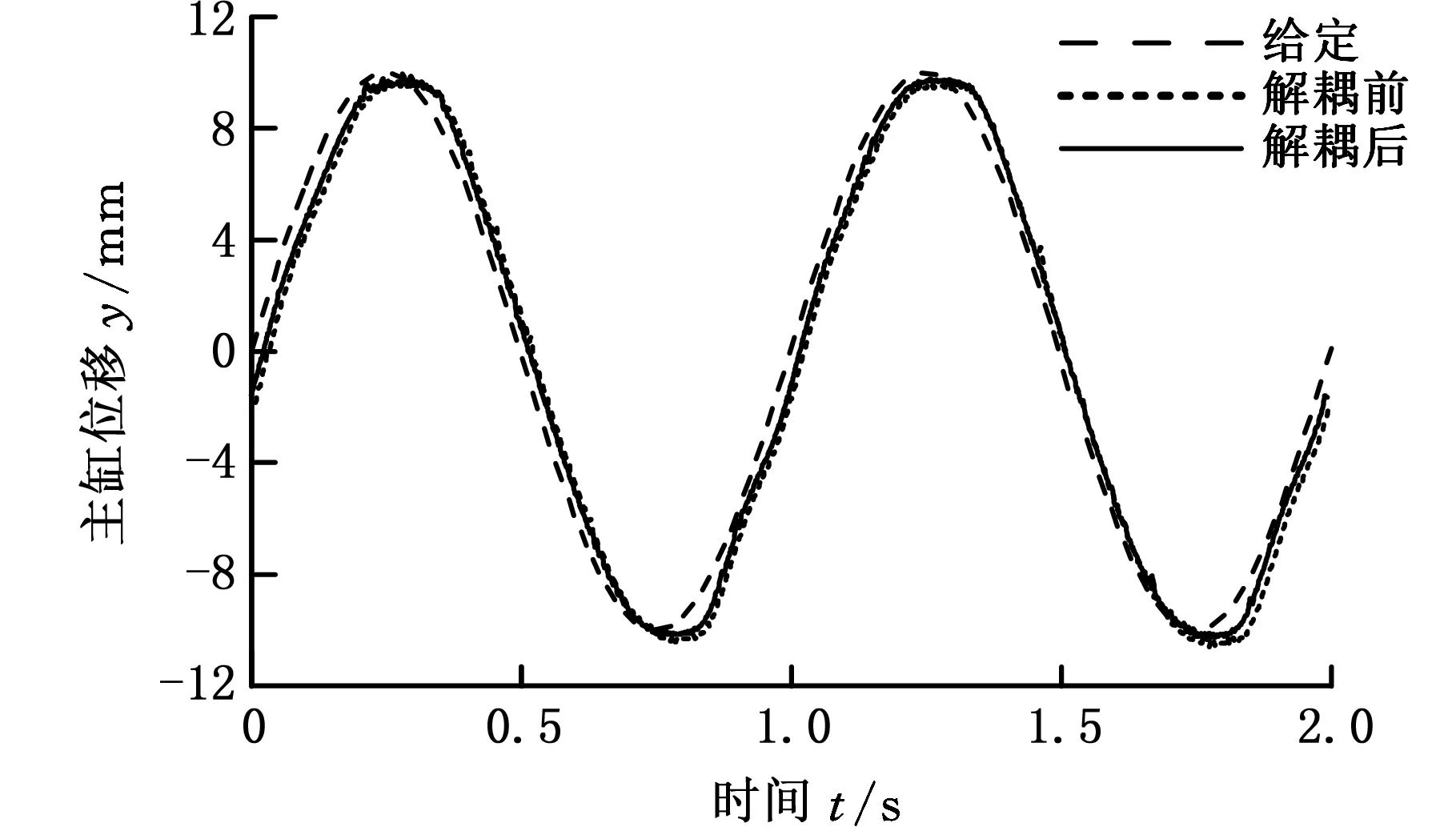

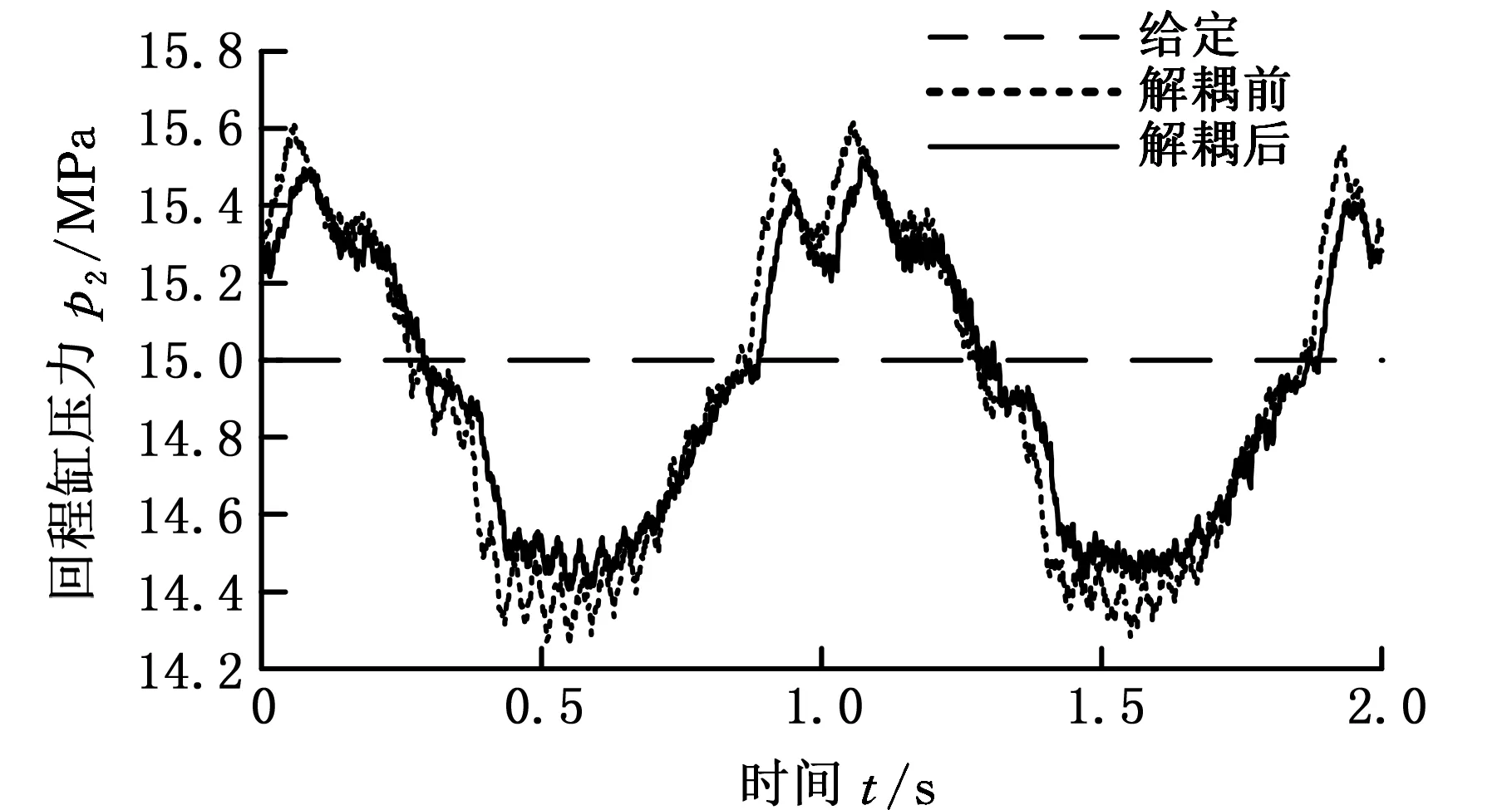

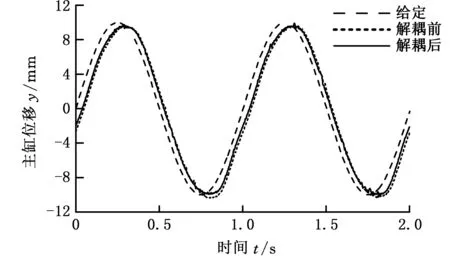

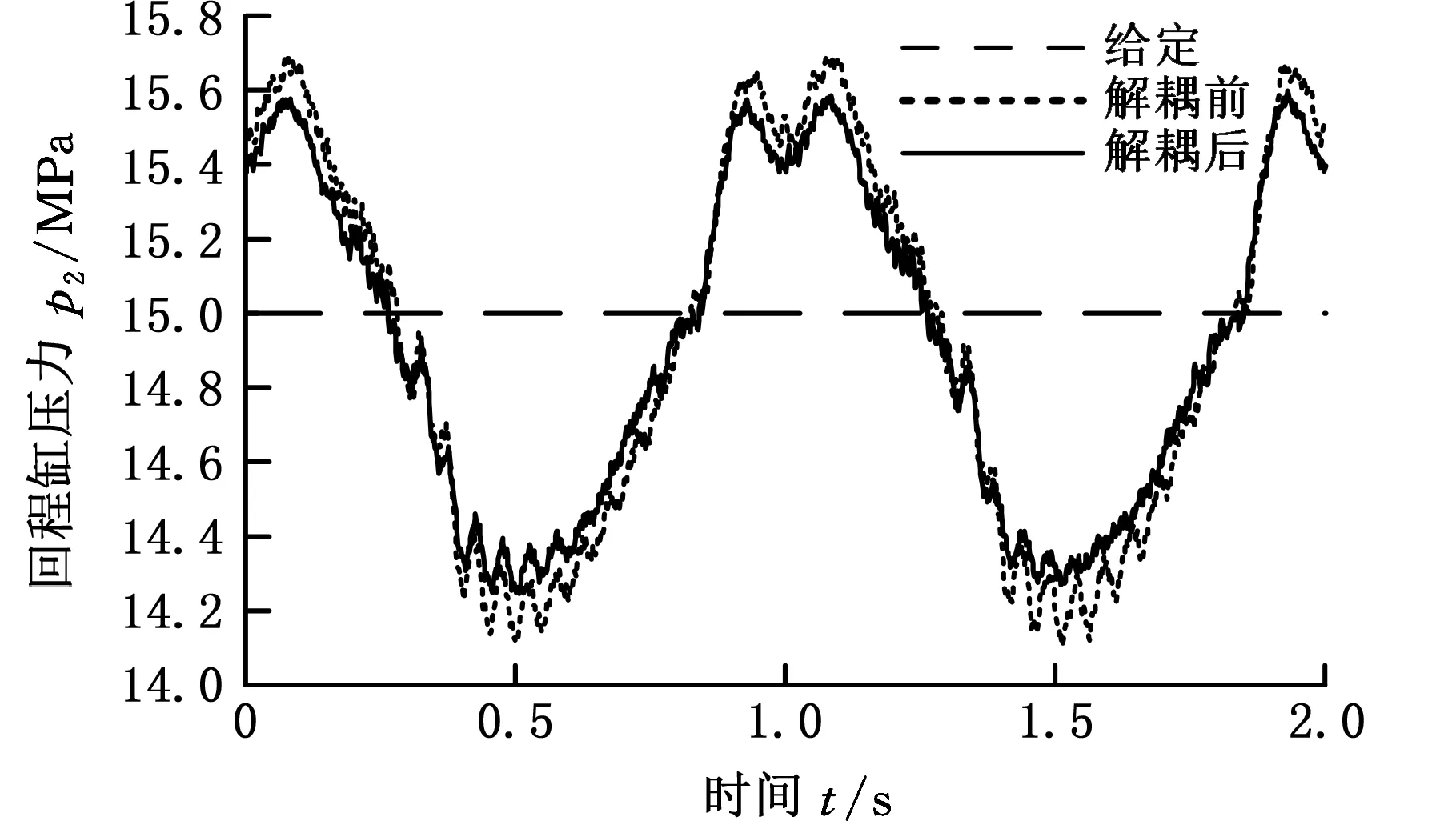

在回程缸(有杆腔)压力为15 MPa下,主缸位置给定正弦信号,其幅值为10 mm,频率分别为1 Hz、1.25 Hz时,解耦前后的实验结果如图9、图10所示。

由图9、图10可以看出,回程缸压力波动的频率与主缸位置正弦扰动频率相同,相位上有所滞后。频率为1 Hz、1.25 Hz时,回程缸压力峰值分别为15.621 MPa、15.674 MPa,主缸位置误差为0.419 mm、0.513 mm。随着给定主缸位置正弦信号频率的提高,回程缸压力峰值也会增大。采用位置前馈补偿算法后,回程缸压力峰值分别为15.519 MPa、15.574 MPa,主缸位置误差为0.256 mm、0.364 mm。在给定主缸位置频率分别为1 Hz、1.25 Hz的正弦信号下,压力波动抑制率可分别达16.4%和14.8%,主缸位置控制精度较解耦前提高了0.163 mm和0.149 mm。

(a)主缸位置正弦响应

(b)回程缸压力响应图9 主缸位置正弦给定1 Hz下的解耦前后对比图Fig.9 Comparison of before and after decoupling at 1 Hz main cylinder position sine

(a)主缸位置正弦响应

(b)回程缸压力响应图10 主缸位置正弦给定1.25 Hz下 的解耦前后对比图Fig.10 Comparison of before and after decoupling at 1.25 Hz main cylinder position sine

4 结语

针对闭式泵控非对称缸系统的流量不对称特性的问题,设计了开式泵控非对称缸负载容腔独立控制系统。采用位置-压力组合控制方法,建立系统数学模型,对采用非对称缸无杆腔位置闭环控制和有杆腔压力闭环控制时出现的参数耦合问题进行研究,得其耦合参数,并采用位置前馈补偿解耦方法进一步推导出解耦补偿环节。基于600 kN开式泵控油压机实验平台,进行了耦合及解耦特性实验。实验表明,采用位置前馈补偿解耦算法可有效抑制回程缸压力对主缸位置的扰动,提高主缸的位置控制精度。

[1] 徐绳武.泵控系统在国外的发展[J].液压气动与密封,2010,30(3):1-4. XU Shengwu. Development of Pump-controlled Abroad[J]. Hydraulic Pneumatic & Seals,2010,30(3):1-4.

[2] 权龙.泵控缸电液技术研究现状、存在问题及创新解决方案[J].机械工程学报,2008,44(11):87-92. QUAN Long. Current State, Problems and the Innovative Solution of Electro-hydraulic Technology of Pump-controlled Cylinder[J]. Journal of Mechanical Engineering,2008,44(11):87-92.

[3] SU W H,JIANG J H.Direct Drive Volume Control Electro-hydraulic Servo Ship Rudder[J]. Key Engineering Materials,2010,439/440:1388-1392.

[4] MINAV T A,LAURILA L I E,PYRHÖNEN J J. Analysis of Electro-hydraulic Lifting System’s Energy Efficiency with Direct Electric Drive Pump Control[J]. Automation in Construction,2013,30:144-150.

[5] 景健,权龙,黄家海,等.非对称泵直驱液压挖掘机斗杆特性研究[J]. 机械工程学报,2016,52(6):188-196. JING Jian,QUAN Long,HUANG Jiahai,et al. Research on the Characteristics of Asymmetric Pump Directed Controlled Arm Cylinder of Excavator[J]. Journal of Mechanical Engineering,2016,52(6):188-196.

[6] 艾超,孔祥东,刘胜凯,等.泵控液压机蓄能器快锻回路控制特性影响因素研究[J]. 锻压技术,2014,39(2):89-95. AI Chao,KONG Xiangdong,LIU Shengkai,et al.Study on the Influence Factors of Control Characteristics of Accumulator Fast Forging Circuit for Pump-controlled Hydraulic Press[J].Forging & Stamping Technology,2014,39(2):89-95.

[7] 姚静.锻造油压机液压控制系统关键技术研究[D].秦皇岛:燕山大学,2009. YAO Jing.Research on Key Technology of Hydraulic Control System in Forging Oil Press[D].Qinhuangdao:Yanshan University,2009.

[8] 艾超,孔祥东,刘胜凯,等.基于噪声声强最弱的泵控压机卸压特性研究[J].锻压技术,2013,38(6):80-85. AI Chao,KONG Xiangdong,LIU Shengkai,et al. Research of Pressure-relief Characteristics of Pump-controlled Press Based on the Weakest Noise Intensity[J].Forging & Stamping Technology,2013,38(6):80-85.

[9] 赵虎,张红娟,权龙,等.非对称泵控差动缸速度伺服系统特性[J].机械工程学报,2013,49(22):170-176. ZHAO Hu,ZHANG Hongjuan,QUAN Long,et al. Characteristics of Asymmetrical Pump Controlled Differential Cylinder Speed Servo System[J]. Journal of Mechanical Engineering,2013,49(22):170-176.

[10] 杨阳.非对称泵配流特性及其在挖掘机动臂回路中的应用[D].太原:太原理工大学,2011. YANG Yang. The Flow Characteristics of Nonsymmetrical Piston Pump and Its Use in Hydraulic Excavator Boom Loop[D].Taiyuan:Taiyuan University of Technology,2011.

[11] 宋豫,孔祥东,姚静,等.开式变量泵控油压机系统控制特性研究[J].中国机械工程,2016,27(8):1031-1038. SONG Yu,KONG Xiangdong,YAO Jing,et al. Oil Hydraulic Press Control Characteristics with Open Variable Pump-controlled System[J].China Mechanical Engineering,2016,27(8):1031-1038.

[12] 艾超,刘艳娇,宋豫,等.开式泵控锻造油压机流量压力复合控制研究[J].中国机械工程,2016,27(13):1705-1715. AI Chao,LIU Yanjiao,SONG Yu,et al. Research on Flow Pressure Compound Position Control of Open Circuit Hydraulic Pump-controlled Forging Press System[J].China Mechanical Engineering,2016,27(13):1705-1715.

[13] ERIKSSON B,PALMBERG J O. Individual Metering Fluid Power Systems:Challenges and Opportunities[J]. Proceedings of the Institution of Mechanical Engineers Part I Journal of Systems & Control Engineering,2011,225(3):196-211.

[14] XU B,DING R,ZHANG J,et al.Pump/Valves Coordinate Control of the Independent Metering System for Mobile Machinery[J].Automation in Construction,2015,57:98-111.

(编辑 张 洋)

Coupling Characteristics of Independent Volume-in and Volume-out Control for Open CircuitPump-controlled Asymmetric Cylinder Systems

YAO Jing1,2,3WANG Pei3DONG Zhaosheng3KONG Xiangdong1,2,3

1.Hebei Province Key Laboratory of Heavy Machinery Fluid Power Transmission and Control,Yanshan University,Qinhuangdao,Hebei,0660042.Key Laboratory of Advanced Forging & Stamping Technology and Science,Ministry of Education,Yanshan University,Qinhuangdao,Hebei,0660043.College of Mechanical Engineering,Yanshan University,Qinhuangdao,Hebei,066004

In order to address the flow asymmetry problems of closed circuit pump-controlled asymmetric cylinder systems caused by two-chamber area differences, this paper proposed an independent control of open circuit pump-controlled asymmetric cylinder systems. While two chambers of asymmetric cylinder used two different control methods, the coupling among parameters was investigated. Taking position and pressure combined control method as example, mathematic models and coupling problems of the systems were established and analysed respectively. Thus, the control method of position feed-forward compensation decoupling were used to decouple. Based on 600 kN pump-controlled hydraulic forging press test bench, the coupling and decoupling characteristics were verified. Experimental results indicate that position feed-forward compensation method may inhibit the hydraulic system couplings under sinusoidal disturbances. Specifically, when the frequencies are as 1 Hz and 1.25 Hz, the inhibition ratios are as 16.4% and 14.8% respectively.

open circuit pump-controlled system; asymmetric cylinder; independent volume-in and volume-out control; position feed-forward compensation decoupling

2016-09-11

国家自然科学基金资助项目(51575471);河北省自然科学基金资助重点项目(E2016203264)

TH137.7

10.3969/j.issn.1004-132X.2017.14.001

姚 静,女,1978年生。燕山大学机械工程学院副教授。主要研究方向为重型机械流体传动与控制系统和新型液压元件。发表论文20余篇。王 佩,女,1991年生。燕山大学机械工程学院硕士研究生。董兆胜,男,1993年生。燕山大学机械工程学院硕士研究生。孔祥东(通信作者),男,1959年生。河北省重型机械流体动力传输与控制实验室主任,燕山大学机械工程学院教授、博士研究生导师。 E-mail:xdkong@ysu.edu.cn.