沥青再生料在微表处技术中的应用

2017-08-01叶兴龙

叶 兴 龙

(四川省林业勘察设计研究院,四川 成都 610081)

·建筑材料及应用·

沥青再生料在微表处技术中的应用

叶 兴 龙

(四川省林业勘察设计研究院,四川 成都 610081)

结合旧沥青混合料的性能,对旧料掺配比例的确定以及合成级配进行了分析,从施工性能试验、路用性能试验两方面,介绍了掺加再生料微表处混合料的最佳沥青用量确定方法,并对其长期路用性能进行了研究。

沥青再生料,高速公路,配合比,路用性能

0 引言

随着高速公路大规模建设时代的过去,我国高速公路发展逐渐进入修建和养护并重的阶段。每年有大量公路需要维修改建,处理好每年大量的沥青路面废料,保护好生态环境,是我们要面对和解决的问题,也是当前节能环保的一项重要要求和课题[1]。另外,运用沥青再生可以将沥青路面的材料进行二次利用,也在很大程度上解决了缺少沥青和石料的问题。我们知道,微表处技术作为一种路面预防性养护技术,因为它可以对路表的裂缝、车辙等非结构性破损进行处理,预防了进一步的破坏,而被逐步广泛应用。针对目前再生料在普通沥青路面的修筑中使用较多,但在微表处的应用中相对较少,甚至处于空白阶段,所以这篇文章将介绍再生料在微表处技术中的应用。

1 旧沥青混合料的性能分析

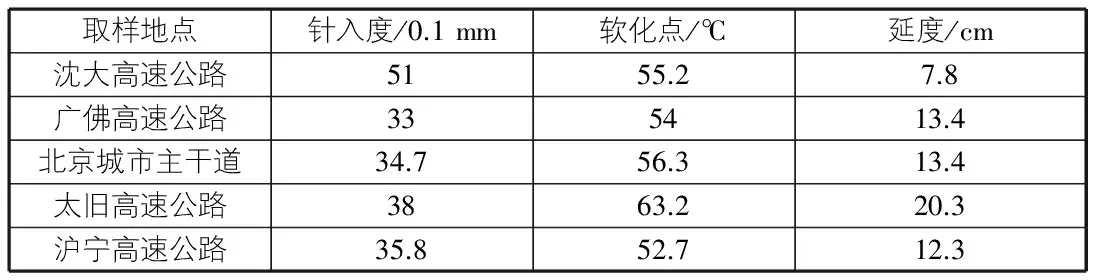

沥青是影响旧沥青混合料性能的关键材料,所以我们要先对旧沥青混合料中的沥青进行性能分析。为了更好的研究沥青老化的性能特点,我们特地选取投入运营5年的不同地方的高速公路和同一高速公路的不同年份,进行沥青技术指标分析。结果如表1,表2所示。

表1 旧沥青技术指标

表2 原始沥青及再生沥青性质

经过对表1,表2长期观测资料的分析,我们可以看出,老化后的沥青组分与新沥青的比例明显变化,随着这种变化,沥青内部稳定性的原始形态已经被破坏,原来的良好性能已经不见,芳香分和胶质在减少,内部油在减少,大分子量沥青变多,沥青质含量逐渐增加。表现为软化点增大,针入度降低,延度降低,沥青变硬。

2 旧料掺配比例确定以及合成级配

2.1 确定旧料掺配比例

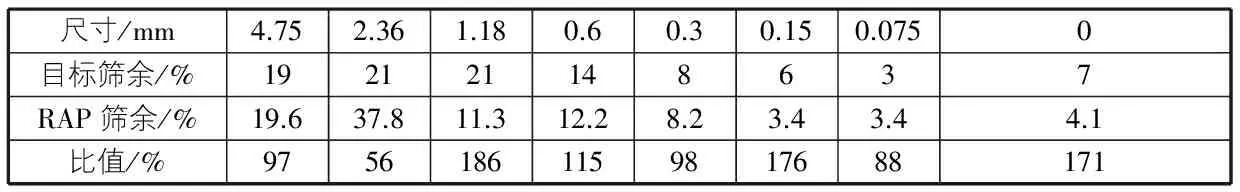

将原旧沥青路面混合料充分燃烧,之后用分级筛余测试各组分含量。本研究中以调配微表处MS-Ⅲ档混合料为例,通过添加新料来实现目标级配。目标筛余、RAP燃烧后筛余以及二者比值的关系如表3所示。

表3 MS-Ⅲ筛分汇总结果表

由表3可以看出,对MS-Ⅲ,2.36 mm档粒径对应的目标筛余为RAP筛余的56%,此时的比值最小,以最小比值确定添加料控制量的最大范围。也就是说用RAP来合成MS-Ⅲ目标级配时,RAP最多掺加量是56%。

2.2 确定合成级配

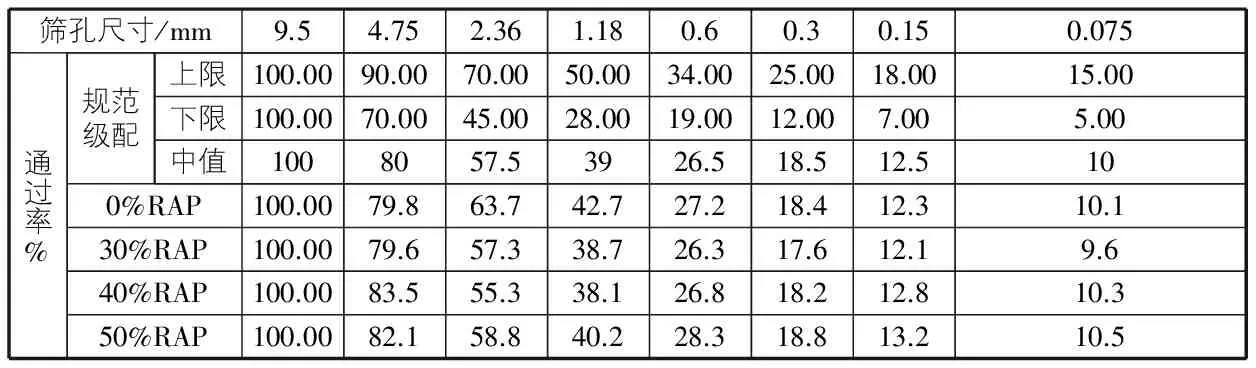

根据《稀浆混合料和微表处技术指南》中设定的MS-Ⅲ关于微表处混合料级配要求[2],并分别采用不掺旧料和3档掺加比例作为对照,结合表3RAP的筛余规律给出各档的合成级配并作比较,见表4。

表4 MS-Ⅲ型微表处混合料的合成级配

通过合成级配对比发现,RAP掺量在30%,40%,50%时均符合级配要求。

3 掺加再生料微表处混合料的最佳沥青用量确定

3.1 施工性能试验

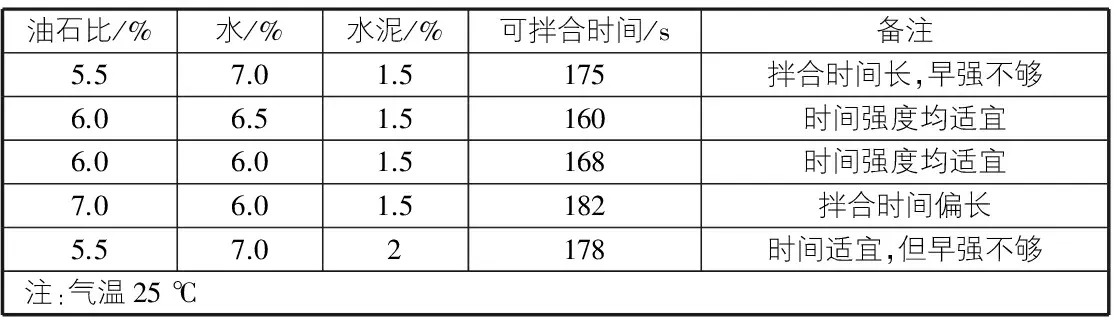

1)拌合试验。

为了确定最佳油石比,需要先做拌合试验,因为它可以验证微表处混合料的成浆状态以及可拌合时间。我们采用上面确定的MS-Ⅲ型级配研究RAP微表处混合料的准备用水量,RAP掺加剂量是30%,结果如表5所示。

由表5可知:在考虑适宜的拌合时间的前提下,同时为保证早期强度的形成,早期含水量不宜太高,综合考虑最终确定采用水泥剂量为1.5%,总用水量为集料质量的6%,油石比为6.0%,此时的拌合时间可以保证充分的拌合效果以及不影响早期强度的形成。

表5 拌合试验结果

2)粘聚力试验。

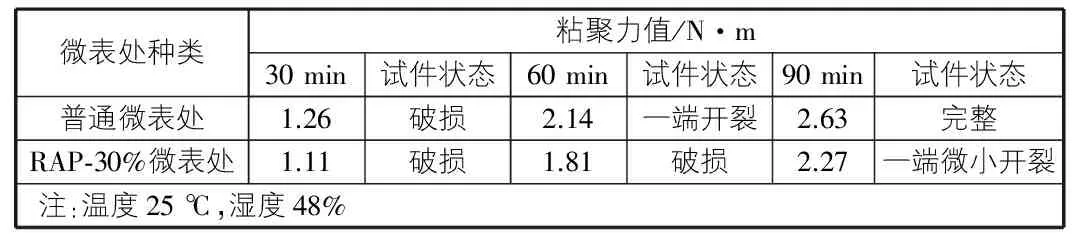

粘聚力反映的是微表处混合料的粘聚性,准确讲直接关乎初凝时间的长短,所以进行粘聚性实验非常必要,它为开放交通时间提供了有力的试验保障,选取30%的RAP掺加剂量,试验结果如表6所示。

表6 粘聚力试验结果

通过粘聚力试验我们可以发现,再生料的掺入使得微表处混合料的粘聚力有所下降,但随着时间的增长,在达到90 min以上的粘聚力值依然能满足规范要求。这是因为再生料的加入,延缓了沥青破乳时间,加上水分增多,使得混合料的内聚力减少。随着时间的增长,沥青破乳完全,虽然再生料的油膜厚度较小,但其与乳化沥青的粘结性并不差,所以在90 min时满足规范要求。

3.2 路用性能试验

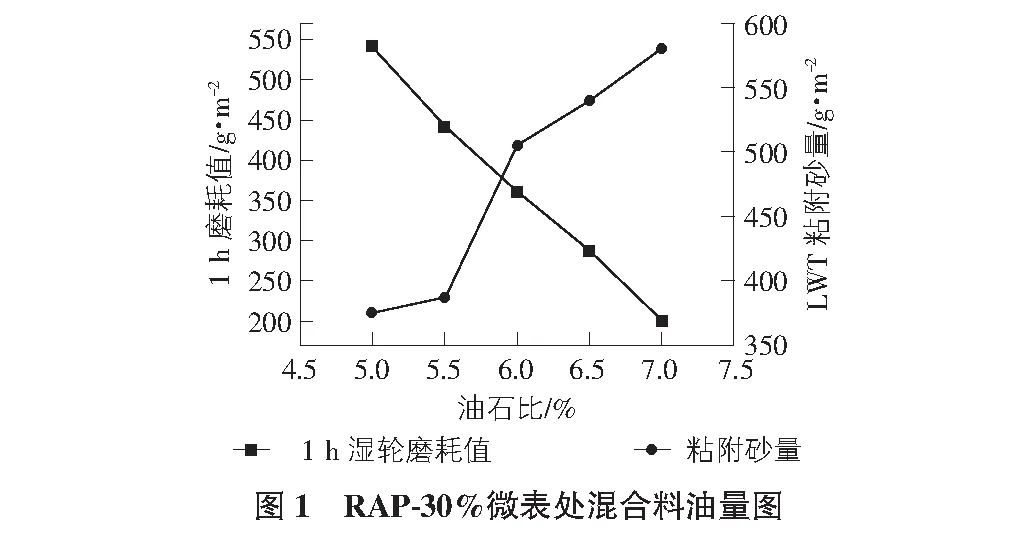

采用不同的油石比做负荷轮粘砂试验和湿轮磨耗试验,根据试验结果定下最佳的油石比范围,试验结果如图1所示。

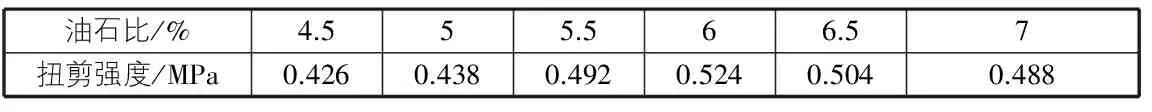

根据微表处混合料技术规范要求,确定采用5.0%~6.5%油石比进行试验,测定各项指标均满足《微表处和稀浆封层技术指南》要求。为进一步确定RAP的最佳沥青用量,需要通过抗剪试验来验证。由3.1确定的微表处混合料外加水量和水泥用量,在沥青用量范围内变换不同的油石比进行抗剪试验[3],试验结果如表7所示。

表7 不同油石比下的抗剪强度(40 ℃)

通过测定不同油石比下的抗剪强度,最终确定最佳沥青用量为6.0%。

4 掺加再生料的微表处混合料长期路用性能研究

为进一步验证掺加再生料的微表处混合料的实用性,需研究其在车辆和自然环境作用下的长期路用性能。这里采用MMLS3仪器验证掺加再生料的微表处混合料的长期路用性能。

4.1 试验方案

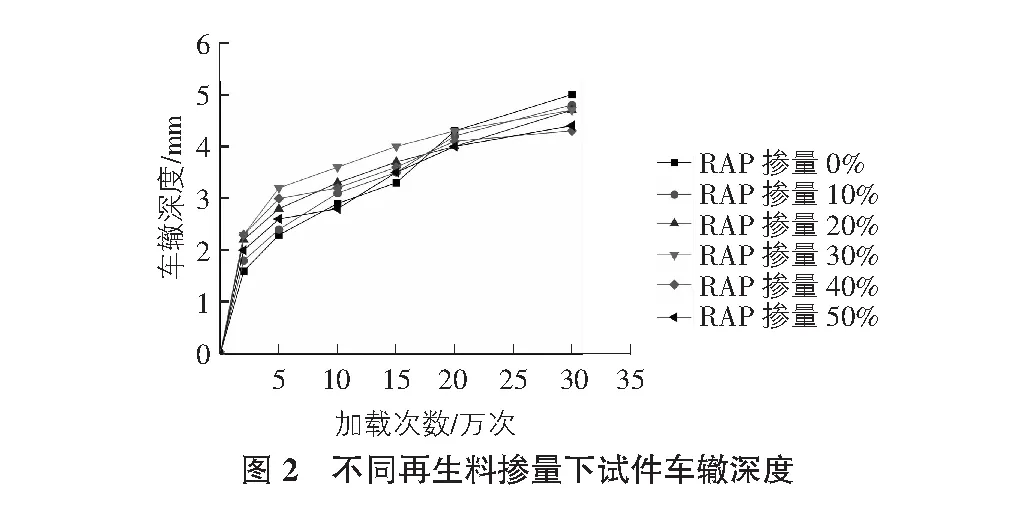

根据上面介绍的配合比设计方法,将铣刨回收的原旧沥青混合料并加入新料进行配合比设计,级配选择MS-Ⅲ型中值,由于第二节所述,旧料掺配比例应小于56%,所以本试验选用再生料掺配比例为0%,10%,20%,30%,40%,50%进行加速加载试验验证。

4.2 试验结果分析

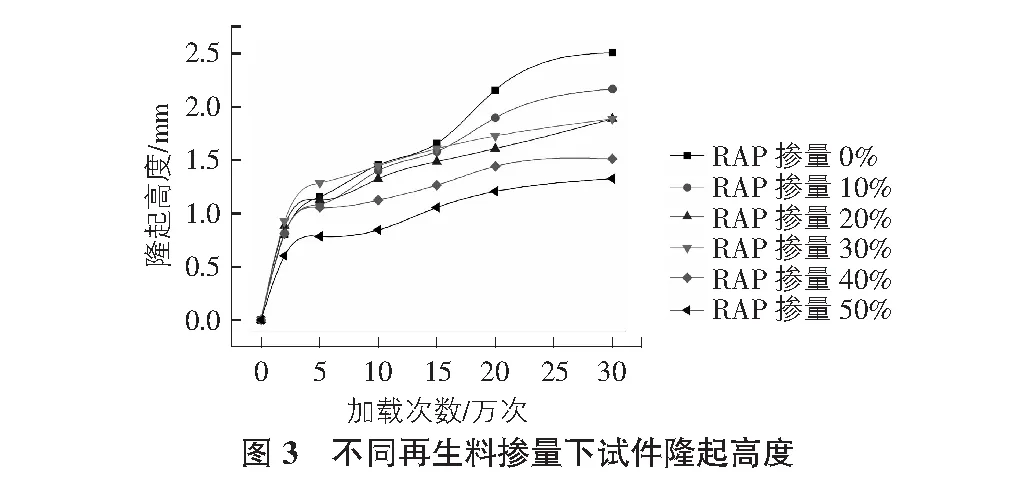

不同再生料掺量试件随加速加载次数的变化规律,结果如图2,图3所示。

根据试验结果,发现掺加再生料之后试件车辙深度相比于不掺加再生料的试件明显降低;再生料掺量在30%以下时,不同再生料掺量试件之间的车辙深度变异性比较大,对比发现,当再生料掺量为40%,50%时,在加载次数达到30万次时,其车辙深度最小,另外隆起高度的试验结果也表明,当再生料掺量为50%时,其隆起高度最小,综合表明再生料掺量为50%的微表处其抗车辙性能最优。分析主要原因是再生料中富含老化沥青,其软质组分含量较少,重质组分含量较多,从而提高了混合料的高温稳定性[4]。

5 结语

1)通过对不同高速公路,同一高速公路不同使用年限的沥青混合料的研究,发现沥青老化程度随年限逐渐增大,各项指标发生变化,表现为软化点增大,针入度降低,延度降低,沥青变硬。

2)通过目标筛余和旧沥青混合料的级配筛余对比,以最小级配比值确定旧料掺配比例的范围为56%,并给出微表处混合料合成级配的几档推荐掺配比例。

3)考虑施工的和易性,通过拌合试验确定掺加再生料微表处混合料的配合比水泥剂量1.5%,总用水量为集料质量的6%,油石比6.0%。考虑路用性能,验证最佳沥青用量为6.0%。通过粘聚力试验,证明30%的RAP掺加剂量在90 min以后能达到粘聚力要求。

4)用MMLS3仪器验证掺加再生料的微表处混合料的长期路用性能,综合表明再生料掺量为50%的微表处其抗车辙性能最优。

[1] 沈金安.高速公路沥青路面早期损坏分析与防治对策[M].北京:人民交通出版社,2004.

[2] 欧振平.微表处技术在高速公路养护工程中的应用[D].广州:华南理工大学硕士学位论文,2009.

[3] 谭 巍,董春晖,薛林华.沥青路面微表处抗剪性能试验研究[J].公路交通技术,2011(5):35-39.

[4] 孙晓立.基于加速加载试验的微表处长期路用性能[J].同济大学学报,2013(5):37-40.

Application of asphalt reclaimed material in micro-surfacing technology

Ye Xinglong

(SichuanAcademyofForestrySurveyDesign,Chengdu610081,China)

Combining with old asphalt mixture performance, the paper analyzes old material mixing ratio determination and composite grading, introduces optimal asphalt volume determination methods by mixing reclaimed micro-surfacing mixture from two aspects of construction performance test and pavement performance test, and finally studies its long-term pavement performance.

asphalt reclaimed material, highway, mixing proportion, pavement performance

1009-6825(2017)18-0091-03

2017-04-06

叶兴龙(1981- ),男,工程师

U416.217

A